卷料海绵的剥料装置及应用其的壳内贴膜自动化设备的制作方法

1.本发明涉及自动化生产技术设备领域,特别涉及卷料海绵的剥料装置和壳内贴膜自动化设备。

背景技术:

2.现有的壳内贴海绵工艺,由人工完成。人工剥料,效率低;人工工作量大,人工需求量高;无法适应现代化生产。

技术实现要素:

3.根据本发明的一个方面,提供了卷料海绵的剥料装置,包括第一安装架以及设于第一安装架上的放料辊筒、过料轨道、剥料组件、拉料组件、收料辊筒,剥料组件位于过料轨道的尾端,放料辊筒、收料辊筒分别位于过料轨道的上下方,拉料组件位于过料轨道的下方;料带从放料辊筒处输出并依次经过过料轨道、剥料组件、拉料组件输入收料辊筒中。

4.剥料装置中,料带从放料辊筒处输出,在拉料组件的驱动下,料带通过过料轨道后,料带上的膜体别剥落至剥料平台上,最终废料带收卷至收料辊筒中。

5.在一些实施方式中,剥料组件包括剥料平台、导料块以及安装座,剥料平台、导料块均设于安装座上,导料块位于剥料平台的下方,导料块的下端设有导料杆。

6.由此,当料带经过剥料组件时,料带经过料轨道输入导料块、并绕导料块下方的导料杆输入拉料组件中,料带上膜体被剥落至剥料平台的端面上。

7.在一些实施方式中,拉料组件包括驱动电机、主动导辊、压料导辊,主动导辊、压料导辊均设于第一安装架上且上下分布,驱动电机设于第一安装架上且与主动导辊驱动连接.

8.由此,料带在主动导辊、压料导辊之间经过,驱动电机对主动导辊进行驱动,从而拉动料带。

9.在一些实施方式中,第一安装架还包括第六驱动件,压料导辊可上下滑动设置,第六驱动件设于第一安装架上且与压料导辊驱动连接。

10.由此,第六驱动件驱动压料辊筒配合主动导辊对料带进行挤压,从而提高对拉料摩擦力。

11.根据本发明的一个方面,还提供了壳内贴膜自动化设备,包括上述的剥料装置,还包括机台以及设于机台端面上的转盘、出料装置、移料装置、贴膜装置,剥膜装置亦设于机台上,移料装置、贴膜装置均位于转盘边沿位置且相邻分布,剥膜装置位于贴膜装置的一侧,出料装置位于移料装置的一侧,转盘的端面外沿圆周阵列有若干工位载具,壳体输入其中一个工位载具中并随着转盘移至贴膜装置、移料装置的工作端;

12.剥膜装置配置为提供膜体;

13.贴膜装置配置为将膜体转贴至壳体内;

14.移料装置配置为将转贴后的壳体移至出料装置中;

15.出料装置配置为对转贴后的壳体进行出料处理。

16.本发明提供了一种对壳内进行贴置海绵的自动化设备。本设备的工作过程中,壳体从其中一种空位的供给载具中输入,壳体随着转盘的转动依次输入贴膜装置、移料装置的工作端;贴膜装置将膜体转贴至壳体内,接着贴膜后的壳体输入移料装置中;移料装置将成品输入出料装置中,由出料装置对成品输入下一工序。本设备能够实现自动化壳内转贴,将膜体自动地转贴至壳体内。本设备,满足工艺需求,操作简单化,提高出产效率,提高出产良率,降低人工工作强度,减少人力需求。

17.在一些实施方式中,贴膜装置包括多轴机械手、第一ccd检测机构以及贴料机构,贴料机构设于多轴机械手的驱动端,第一ccd检测机构设于机台的端面上,贴料机构包括第二安装架以及若干吸膜组件,第二安装架设于多轴机械手的驱动端,若干吸膜组件阵列在第二安装架上。

18.由此,贴膜装置的贴膜过程中,多轴机械手驱动贴料机构移动,待贴料机构取膜体后,并通过第一ccd检测机构对膜体的位置进行检测,最后再贴至壳体中。

19.在一些实施方式中,移料装置包括第三安装架、第一驱动模组、第二驱动件以及第一夹爪,第一驱动模组设于第三安装架上且位于转盘的上方,第二驱动件设于第一驱动模组的驱动端,第一夹爪设于第二驱动件的驱动端。

20.由此,移料装置中,第一驱动模组、第二驱动件驱动第一夹爪进行移动,第一夹爪抓取壳体,将壳体移至出料装置中。

21.在一些实施方式中,出料装置包括输送轨道、第二ccd检测机构以及剔除机构,输送轨道、第二ccd检测机构、剔除机构均固定在机台的端面上,第二ccd检测机构的工作端位于输送轨道的上方,剔除机构的工作端位于输送轨道的一侧。

22.由此,壳体放置在输送轨道内进行输送,在输送的过程中由第二ccd检测机构对壳体进行转贴检测,合格的产品由输送轨道输入下一工序,不合格的产品由剔除机构剔除。

23.在一些实施方式中,工位载具包括安装板、摆动架、第一弹簧以及弹性装夹组件,安装板固定在转盘的端面上,安装板上设有铰接槽,摆动架可旋转地设于铰接槽内,安装板的下端设有凸块,凸块位于铰接槽的一侧,第一弹簧的铰接在摆动架、凸块之间,安装板的下端设有限位块,限位块位于铰接槽的一端,限位块与摆动架可分离配合,弹性装夹组件设于摆动架的上端面。

24.由此,壳体插在弹性装夹组件上,弹性装夹组件能够在安装板上进行摆动,简化工作步骤。

25.在一些实施方式中,壳内贴膜自动化设备还包括翻转组件以及两个开夹组件,两个开夹组件均设于机台的端面上,两个开夹组件分别对应进料工位、出料工位,开夹组件与弹性装夹组件配合;翻转组件设于机台的端面上,翻转组件对应贴膜工位,翻转组件对与摆动架配合。

26.由此,通过开夹组件对弹性装夹组件进行开夹处理,通过翻转组件对摆动架进行翻转处理。

27.本发明的有益效果的具体体现为:本壳内贴膜自动化设备统一可调可控;速度快,效率高;人工只需更换物料及收取产品,一人可操作多台设备,节省人力,降低成本;自动生产,人员少,易管理;生产成本低,产品质量好,大大提升市场竞争优势,适宜广泛推广使用。

附图说明

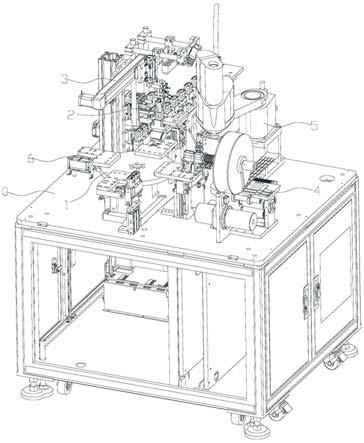

28.图1为本发明一实施方式的壳内贴膜自动化设备的立体结构示意图。

29.图2为图1所示壳内贴膜自动化设备的俯视结构示意图。

30.图3为图1所示壳内贴膜自动化设备中剥膜装置的立体结构示意图。

31.图4为图1所示壳内贴膜自动化设备中贴膜装置的立体结构示意图。

32.图5为图3中局部的放大结构示意图。

33.图6为图1所示壳内贴膜自动化设备中移料装置的立体结构示意图。

34.图7为图1所示壳内贴膜自动化设备中出料装置的立体结构示意图。

35.图8为图1所示壳内贴膜自动化设备中转盘部分的立体结构示意图。

36.图9为图8所示转盘中进、出料工位部分的立体结构示意图。

37.图10为图8所示转盘中贴膜工位部分的立体结构示意图。

38.图11为图3所示剥膜装置中料带的立体结构示意图。

39.图12为图1所示壳内贴膜自动化设备中所生产成品的半剖状态的立体结构示意图。

40.图中标号:0-机台、1-转盘、2-出料装置、21-输送轨道、22-第二ccd检测机构、23-剔除机构、231-第二驱动模组、231-第三驱动件、233-第二夹爪、3-移料装置、31-第三安装架、32-第一驱动模组、33-第二驱动件、34-第一夹爪、4-剥膜装置、41-第一安装架、42-放料辊筒、43-过料轨道、44-剥料组件、441-剥料平台、442-导料块、443-安装座、444-导杆、45-拉料组件、451-驱动电机、452-主动导辊、453-压料导辊、454-第六驱动件、46-收料辊筒、5-贴膜装置、51-多轴机械手、52-第一ccd检测机构、53-贴料机构、531-第二安装架、532-若干吸膜组件、5321-第一驱动件、5322-滑板、5323-吸盘、6-工位载具、61-安装板、611-铰接槽、612-凸块、613-限位块、62-摆动架、63-第一弹簧、64-弹性装夹组件、641-工位块、6411-工位槽、642-夹板、643-滑块、644-第一滑轮、645-第二弹簧、65-第二滑轮、7-开夹组件、71-第四驱动件、72-推块、8-翻转组件、81-第五驱动件、82-顶块、a-壳体、b-膜体、c-料带。

具体实施方式

41.下面结合附图对本发明作进一步详细的说明。

42.图1-2示意性地显示了根据本发明的一种实施方式的壳内贴膜自动化设备,包括机台0以及设于机台0端面上的转盘1、出料装置2、移料装置3、剥膜装置4、贴膜装置5,移料装置3、贴膜装置5均位于转盘1边沿位置且相邻分布,剥膜装置4位于贴膜装置5的一侧,出料装置2位于移料装置3的一侧,转盘1的端面外沿圆周阵列有若干工位载具6,壳体a输入其中一个工位载具6中并随着转盘1移至贴膜装置5、移料装置3的工作端,

43.剥膜装置4配置为提供膜体b;

44.贴膜装置5配置为将膜体b转贴至壳体a内;

45.移料装置3配置为将转贴后的壳体a移至出料装置2中;

46.出料装置2配置为对转贴后的壳体a进行出料处理。

47.本发明提供了一种对壳内进行贴置海绵的自动化设备。本设备的工作过程中,壳体a从其中一种空位的供给载具中输入,壳体a随着转盘1的转动依次输入贴膜装置5、移料

装置3的工作端;贴膜装置5将膜体b转贴至壳体a内,接着贴膜后的壳体a输入移料装置3中;移料装置3将成品输入出料装置2中,由出料装置2对成品输入下一工序。本设备能够实现自动化壳内转贴,将膜体b自动地转贴至壳体a内。本设备,满足工艺需求,操作简单化,提高出产效率,提高出产良率,降低人工工作强度,减少人力需求。

48.结合图3和11,卷料海绵的剥料装置包括第一安装架41以及设于第一安装架41上的放料辊筒42、过料轨道43、剥料组件44、拉料组件45、收料辊筒46,剥料组件44位于过料轨道43的尾端,放料辊筒42、收料辊筒46分别位于过料轨道43的上下方,拉料组件45位于过料轨道43的下方;料带c从放料辊筒42处输出并依次经过过料轨道43、剥料组件44、拉料组件45输入收料辊筒46中。

49.剥料装置中,料带c从放料辊筒42处输出,在拉料组件45的驱动下,料带c通过过料轨道43后,料带c上的膜体b别剥落至剥料平台441上,最终废料带c收卷至收料辊筒46中。

50.结合图3,剥料组件44包括剥料平台441、导料块442以及安装座443,剥料平台441、导料块442均设于安装座443上,导料块442位于剥料平台441的下方,导料块442的下端设有导料杆。当料带c经过剥料组件44时,料带c经过料轨道43输入导料块442、并绕导料块442下方的导料杆输入拉料组件45中,料带c上膜体b被剥落至剥料平台441的端面上。

51.结合图3,拉料组件45包括驱动电机451、主动导辊452、压料导辊453,主动导辊452、压料导辊453均设于第一安装架41上且上下分布,驱动电机451设于第一安装架41上且与主动导辊452驱动连接.料带c在主动导辊452、压料导辊453之间经过,驱动电机451对主动导辊452进行驱动,从而拉动料带c。

52.结合图3,第一安装架41还包括第六驱动件454,压料导辊453可上下滑动设置,第六驱动件454设于第一安装架41上且与压料导辊453驱动连接。第六驱动件454驱动压料辊筒配合主动导辊452对料带c进行挤压,从而提高对拉料摩擦力。

53.结合图4-5,贴膜装置5包括多轴机械手51、第一ccd检测机构52以及贴料机构53,贴料机构53设于多轴机械手51的驱动端,第一ccd检测机构52设于机台0的端面上,贴料机构53包括第二安装架531以及若干吸膜组件532,第二安装架531设于多轴机械手51的驱动端,若干吸膜组件532阵列在第二安装架531上。本实施例中,吸膜组件设有四个,四个吸膜组件阵列分布,四个吸膜组件独立工作,四个吸膜组件一次能够取四块膜料。

54.贴膜装置5的贴膜过程中,多轴机械手51驱动贴料机构53移动,待贴料机构53取膜体b后,并通过第一ccd检测机构52对膜体b的位置进行检测,最后再贴至壳体a中。

55.结合图4-5,吸膜组件包括第一驱动件5321、滑板5322以及吸盘5323,第一驱动件5321设于第二安装架531的上端,滑板5322可活动地设于第二安装架531的下端,第一驱动件5321与滑板5322驱动连接,吸盘5323设于滑板5322上远离第一驱动件5321一端。

56.吸膜组件中,第一驱动件5321能够驱动滑板5322前后运动,从而带动吸盘5323前后运动,从而将膜体b插入壳体a中进行转贴。

57.结合图6,移料装置3包括第三安装架31、第一驱动模组32、第二驱动件33以及第一夹爪34,第一驱动模组32设于第三安装架31上且位于转盘1的上方,第二驱动件33设于第一驱动模组32的驱动端,第一夹爪34设于第二驱动件33的驱动端。

58.移料装置3中,第一驱动模组32、第二驱动件33驱动第一夹爪34进行移动,第一夹爪34抓取壳体a,将壳体a移至出料装置2中。

59.结合图7,出料装置2包括输送轨道21、第二ccd检测机构22以及剔除机构23,输送轨道21、第二ccd检测机构22、剔除机构23均固定在机台0的端面上,第二ccd检测机构22的工作端位于输送轨道21的上方,剔除机构23的工作端位于输送轨道21的一侧。壳体a放置在输送轨道21内进行输送,在输送的过程中由第二ccd检测机构22对壳体a进行转贴检测,合格的产品由输送轨道21输入下一工序,不合格的产品由剔除机构23剔除。

60.结合图7,剔除机构23包括第二驱动模组231、第三驱动件231、第二夹爪233,第二驱动模组231固定设置,第三驱动件231设于第二驱动模组231的驱动端,第二夹爪233设于第三驱动件231的驱动端。

61.提出机构中,第二驱动模块和第三驱动件231联合驱动第二夹爪233进行移动,由第二夹爪233抓取不合格的产品,将其移出本设备。

62.结合图8-10,工位载具6包括安装板61、摆动架62、第一弹簧63以及弹性装夹组件64,安装板61固定在转盘1的端面上,安装板61上设有铰接槽611,摆动架62可旋转地设于铰接槽611内,安装板61的下端设有凸块612,凸块612位于铰接槽611的一侧,第一弹簧63的铰接在摆动架62、凸块612之间,安装板61的下端设有限位块613,限位块613位于铰接槽611的一端,限位块613与摆动架62可分离配合,弹性装夹组件64设于摆动架62的上端面。壳体a插在弹性装夹组件64上,弹性装夹组件64能够在安装板61上进行摆动,简化工作步骤。

63.结合图8-10,壳内贴膜自动化设备还包括两个开夹组件7,两个开夹组件7均设于机台0的端面上,两个开夹组件7分别对应进料工位、出料工位;弹性装夹组件64包括工位块641、两对称分布的夹板642以及两对称分布的滑块643,工位块641安装在摆动架62的上端面,工位块641的两侧均设有工位槽6411,两个夹板642通过滑块643设于工位块641的两侧,夹板642与工位槽6411配合,两个滑块643之间设有第二弹簧645;开夹组件7包括第四驱动件71、推块72,推块72设于第四驱动件71的驱动端,夹板642的下端设有第一滑轮644,推块72的两端均设有与第一滑轮644可分离配合的斜面。两个开夹组件7对应进出料工位分布,在进出料的过程中,由开夹组件7对弹性装夹组件64进行开夹处理。

64.结合图8-10,壳内贴膜自动化设备还包括翻转组件8,翻转组件8设于机台0的端面上,翻转组件8对应贴膜工位,翻转装置包括第五驱动件81、顶块82,顶块82设于第五驱动件81的驱动端,摆动架62的尾端设有第二滑轮65,顶块82的上端面设有与第二滑轮65可分离配合的斜面。翻转组件8对应贴膜工位分布,在贴膜的过程中,翻转组件8驱动,对摆动架62进行翻转,使得整个弹性装夹组件64实现翻转,方便膜体b转贴。

65.本实施例中,第一驱动件5321、第二驱动件33、第三驱动件231、第四驱动件71、第五驱动件81均为气缸。

66.结合图2和12,本实施例中,转盘1的端面上圆周阵列有四个工位载具6,即设有本设备设有四个工位,分别为进料工位、贴膜工位、出料工位、空工位。其中,进料工位对应上一工序的设备,由上一工序的设备将壳体a输入该工位的工位载具6中;贴膜工位对应剥料装置和贴料装置,进行贴膜工序;出料工位对应移料装置3和出料装置2,进行出料工序;而,空工位为过度工位。

67.本实施例的具体工作过程中:

68.s1、进料:进料工位的开夹组件7工作,第四驱动件71驱动推块72上升,推块72的两端的斜面与第一滑轮644接触,从而促使弹性装夹组件64的两夹板642克服弹力移动,从而

进行开夹;上一工序的设备将壳体a输入该工位的工位载具6中;开夹组件7复位,两夹板642在弹力的作用下与工位槽6411配合,从而对壳体a进行装夹稳固。

69.s2、贴膜:壳体a随着工位载具6移至贴膜工位中。

70.s2.1、剥膜:料带c(图11)从放料辊筒42处输出,在拉料组件45的驱动下,料带c通过过料轨道43后,料带c上的膜体b别剥落至剥料平台441上,最终废料带c收卷至收料辊筒46中。

71.s2.2、贴膜:多轴机械手51驱动贴料机构53移动,贴料机构53的四个贴膜组件取出膜体b,并通过第一ccd检测机构52对膜体b的位置进行检测;同时,翻转组件8驱动,使得整个弹性装夹组件64实现翻转;检测后,贴膜组件分别依次独立工作,第一驱动件5321能够驱动滑板5322前后运动,从而带动吸盘5323前后运动,从而将膜体b插入壳体a中进行转贴,将膜体b贴至壳体a中。贴膜后,翻转组件8复位,整个弹性装夹组件64复位。

72.s3、出料:壳体a随着工位载具6移至出料工位中。

73.s3.1、移料:第一驱动模组32、第二驱动件33驱动第一夹爪34进行移动,第一夹爪34抓取壳体a,将壳体a移至出料装置2中。

74.s3.2、检测:壳体a放置在输送轨道21内进行输送,在输送的过程中由第二ccd检测机构22对壳体a进行转贴检测。

75.(不合格的产品由剔除机构23剔除,第二驱动模块和第三驱动件231联合驱动第二夹爪233进行移动,由第二夹爪233抓取不合格的产品,将其移出本设备)

76.s3.3、流入下一工序:合格的产品由输送轨道21输入下一工序。

77.本壳内贴膜自动化设备统一可调可控;速度快,效率高;人工只需更换物料及收取产品,一人可操作多台设备,节省人力,降低成本;自动生产,人员少,易管理;生产成本低,产品质量好,大大提升市场竞争优势,适宜广泛推广使用。

78.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1