一种侧开式烟盒包装设备的制作方法

1.本发明涉及烟草设备领域,尤其是涉及一种侧开式烟盒包装设备。

背景技术:

2.传统的烟盒为顶开式或底开式,将烟支填入烟盒的包装机采用为环形封闭的模盒。近年来,越来越多的高档卷烟使用侧开式成型烟盒进行包装,侧开式成型烟盒相对于传统的烟盒属于异型包装,烟盒包括盒盖和底盒,盒盖与底盒一端转动连接。

3.由于侧开式成型烟盒的盒体是预先成型的,在装填烟支时,由于纸质的盒盖侧开角度不能过大,因此不能使用传统的包装机对侧开式成型烟盒进行烟盒直接打开进行烟支的放置,否则会造成盒盖与底盒的撕裂,降低包装质量。

技术实现要素:

4.为了降低盒盖与底盒打开的破坏性,本技术提供一种侧开式烟盒包装设备。

5.本技术提供的一种侧开式烟盒包装设备采用如下的技术方案:一种侧开式烟盒包装设备,包括机架,所述机架设置有:移送工位,位于所述机架前侧的输送带组、定位盒盖完全打开状态的定位滑板,所述定位滑板上设置有供盒盖插接的滑移槽;上料工位,设置在所述输送带组的起送端的一侧,包括用于烟盒放置的放置架、将所述放置架上的烟盒推送到所述输送带组上的推动组件;翻盖工位,包括用于将烟盒的烟盖从闭合状态打开至开口状的开盖组件;上烟工位,包括将带有内衬铝箔纸的烟组推进到烟盒内的推送组件;筛选工位,包括用于将烟组上的内衬铝箔纸打开的起膜组件、用于检测烟组上的香烟情况的ccd摄像机组、用于将烟盖盖合于底盒的合盖组件、用于将不符合要求的烟盒顶出所述输送带组的顶出组件;下料工位,将符合要求的烟盒顶出所述输送带组的下料组件和用于收集烟盒的收集盒;驱动工位,驱动各个工位进行运行;所述开盖组件包括:朝向所述输送带组往复转动的第一连杆组,所述第一连杆组上设置有用于吸附盒盖的吸盘;朝向所述输送带组往复转动的第二连杆组,所述第二连杆组上设置有用于定位烟盒侧壁位置的限位挡板;设置在所述输送带组相对于所述定位滑板另一侧的所述机架上的定位板;朝向所述输送带组往复转动的第三连杆组;所述第三连杆组位于所述定位板与所述定位滑板之间且设置有将盒盖从所述定位板上推送到所述滑移槽的导向杆。

6.通过采用上述技术方案,烟盒码放在放置架内,通过末端的推动组件将烟盒推送到输送带组上;随着输送带组的运行,将烟盒推送到烟盒工位前侧,通过开盖组件将烟盒的

盒盖从闭合状态打开至开口状的状态,其中开盖组件中的吸盘将盒盖打开,而后再通过定位板和导向杆的定位以及驱动,将打开的盒盖到定位滑板上的滑移槽内进行定位,;打开的烟盒进入到上烟工位下方时,推送组件将包装好的烟组推进到底盒内;完成上烟的盒盖被移送到筛选工位时,通过起膜组件将烟组将的内衬铝箔纸打开,通过ccd摄像机组判断烟组的数量和质量,在随着输送带组一同运行后,如不符合通过顶出组件将该烟盒顶出输送带组上,如符合要求则通过合盖组件将盒盖和内衬铝箔纸盖盒到底盒上;最后通过下料工位将合格的烟盒直接顶出,完成包装,通过该包装设备实现侧开式烟盒的自动上料包装,相比于人工装填具有较高的包装效率。

7.可选的,驱动工位包括控制所述推动组件运行的第一驱动箱、控制所述开盖组件运行的第二驱动箱、控制所述推送组件的第三驱动箱、控制所述合盖组件运行的第四驱动箱、联动所述第一驱动箱、所述第二驱动箱、所述第三驱动箱、所述第四驱动箱的驱动轴、驱动所述驱动轴转动的驱动电机组。

8.通过采用上述技术方案,驱动工位能够的驱动电机组通过驱动轴能够同时控制第一驱动箱、第二驱动箱、第三驱动箱、第四驱动箱运行,使得每个工位可以同时运行,保持了较高的工作同步度;另一方面无需采用更多的驱动设备,降低了设备生产成本。

9.可选的,所述放置架包括固定在所述机架上的置物架体、设置在所述置物架体上的下料通道、位于所述下料通道上方的供料通道、设置在所述供料通道一侧且用于将所述供料通道上的烟盒推送到所述下料通道上的推送气缸,所述下料通道下方位于所述输送带组一侧。

10.通过采用上述技术方案,置物架体中的供料通道起到一个缓存烟盒的目的,使得下料通道中的烟盒一方面不会受到上方其他烟盒的压迫,实现自动下料,另一方面通过推送气缸,供料通道中的烟盒能够一次性提供较多数量的烟盒到下料通道内,使得下料通道能够持续供料。

11.可选的,所述第一驱动箱包括第一箱体、设置在所述第一箱体内且与所述驱动轴联动的第一转动轴、安装在所述第一转动轴上的第一驱动轮、水平插接滑移在所述第一箱体上的推杆、联动所述推杆和所述第一驱动轮的拉动杆,所述推动组件包括设置在所述拉动杆前侧的推动板。

12.通过采用上述技术方案,第一转动轴随着驱动轴转动时,带动第一驱动轮转动,使得连接在第一驱动轮上拉动杆能够完成往复运动,进而带动插接在第一箱体上的推杆在第一箱体上往复插接滑移,进而控制推动板从下料通道内将烟盒推送到输送带组上。

13.可选的,所述第二驱动箱包括:第二箱体、设置在所述第二箱体内且与所述驱动轴联动的第二转动轴;安装在所述第二转动轴上的第二驱动轮、第三驱动轮、第四驱动轮;与所述第二驱动轮联动后转动的第一转动杆、与所述第三驱动轮联动后转动的第二转动杆、与所述第四驱动轮联动后转动的第三转动杆;所述第一转动杆与所述第一连杆组联动,所述第二转动杆与所述第二连杆组联动,所述第三转动杆与所述第三连杆组联动。

14.通过采用上述技术方案,第二箱体内的第二转动轴与驱动轴联动转动,进而转动第二转动轴上的第二驱动轮、第三驱动轮、第四驱动轮,最终实现分别控制第一转动杆、第

二转动杆和第三转动杆在第二箱体的箱壁上往复转动。其中第一转动杆的往复转动控制第一连杆组往复朝向输送带组方向上运动,第一连杆组推进时,控制吸盘吸附在烟盒的盒盖上表面,第一连杆组退回时,将盒盖从底盒上翻转出来;随后同时运动的第二连杆组控制限位挡板与烟盒侧壁分离,以便盒盖从底盒上打开;盒盖打开后,随着输送带组的运行,打开的盒盖被置于定位板上,实现初步打开;最后通过第三连杆组上的导向杆将盒盖压送到定位滑板上的滑移槽开口处,盒盖最终被定位在滑移槽内,盒盖翻盖完成,通过通过开盖组件和第二驱动箱的配合,实现能够对每一个烟盒进行翻盖,有效提高翻盖效率。

15.可选的,所述第二驱动箱还包括有安装在所述第二转动轴上的第上的第五驱动轮、与所述第五驱动轮联动的第四转动杆,所述开盖组件上设置有与所述第四转动杆联动且朝向所述输送带组往复转动的第四连杆组,所述第四连杆组上设置有用于增大打开状的盒盖的角度的推板,所述推板设置在所述吸盘与所述定位板之间。

16.通过采用上述技术方案,第五驱动轮的设置能够带动第四转动杆的往复转动,进而实现控制第四连杆组上的推杆能够在盒盖被吸盘打开时,将盒盖的内壁进行定位,一方面避免了吸盘在与盒盖分离时起到定位作用,另一方面随着推板的运行,保证了盒盖能够位于定位板的端面前侧,随后通过输送带组将该盒盖移送到定位板前侧,通过该定位板进行定位。

17.可选的,所述第三驱动箱包括第三箱体、设置在所述第三箱体内且与所述驱动轴联动的第三转动轴、安装在所述第三转动轴上的转动轮、转动连接在所述第三箱体上的联动轴;所述推送组件包括与所述联动轴联动的推送连杆、设置在所述推送连杆前端且朝向所述输送带组移动的下料板。

18.通过采用上述技术方案,转动轮控制联动轴在第三箱体上转动,使得联动轴控制推送连杆的往复转动,进而实现控制下料板朝向输送带组往复移动,进而将从其他设备移送过来的烟组依次压入到下方的底盒内,完成香烟的上烟工序。

19.可选的,所述起膜组件包括设置在所述输送带组一侧且位于烟盒上方的负压吸板、位于所述负压吸板后侧的导向板,所述导向板上设置有朝向所述定位滑板方向延伸的第一导向弧面,所述ccd摄像机组设置在所述导向板后侧且朝向所述输送带组设置。

20.通过采用上述技术方案,内衬铝箔纸运动到负压吸板下方时,负压吸板产生的吸力将内衬铝箔纸进行提取,同时随着输送带组的持续运行将该内衬铝箔纸移送到导向板上,通过导向板上的第一导向弧面将该内衬铝箔纸转动到定位滑板方向,将烟组内的香烟暴露在ccd摄像机组下方,实现烟组自身的质量和烟组在底盒上的安装质量,确保了每一包烟盒均能够进行检测。

21.可选的,所述第四驱动箱包括第四箱体、设置在所述第四箱体内且与所述驱动轴联动的第四转动轴、安装在所述第四转动轴上的第六驱动轮、第七驱动轮、与所述第六驱动轮联动后往复转动连接在所述第四箱体的箱壁上的第五转动杆、与所述第七驱动轮联动后往复转动连接在所述第四箱体的箱壁上的第六转动杆;所述合盖组件包括:导向滑板,设置在位于所述定位滑板末端的机架上,所述导向滑板上端面还设置有将盒盖朝向底盒转动的第二导向弧面;定型压板,设置在所述输送带组相对于所述导向滑板另一侧的所述机架上,所述

定型压板前端设置有供烟盒进入到的导向压板;第一压杆组,通过所述第五转动杆控制后朝向所述输送带组转动,所述第一压杆组设置有将盒盖转动到底盒上的压紧杆;第二压杆组,通过所述第六转动杆控制后朝向所述输送带组转动;所述第二压杆组设置有将盒盖盖合到底盒上的压实杆。

22.通过采用上述技术方案,位于定位滑板末端的导向滑板通过上端面设置的第二导向弧面驱使盒盖朝向底盒方向转动,而后通过第五转动杆对第一压杆组中的压紧杆转动,该压紧杆实先将盒盖完全压入到底盒上,使得烟盒在进入到定位压板下方时,盒盖与底盒已经闭合,最后再通过第二压杆组上的压实杆下方时,压实杆通过第六转动杆的转动,压迫盒盖压紧闭合到底盒上,最终完成烟盒对烟组的包装。

23.可选的,所述顶出组件包括设置在所述输送带组一侧的顶出气缸、以及位于所述顶出气缸的活塞杆上的顶出板。

24.通过采用上述技术方案,顶出气缸控制顶出板将烟盒从输送带组上顶出,完成对不符合要求的烟盒进行下料。

25.可选的,所述下料组件包括设置在所述输送带组一侧的下料气缸、以及位于所述下料气缸的活塞杆上的下料板;所述收集盒设置在所述输送带组另一侧的所述机架外壁上。

26.通过采用上述技术方案,下料气缸控制下料板对符合要求的烟盒从输送带组上推动到机架一侧的收集盒内进行自动收集。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过各个工位的共同作用,实现烟组的自动包装与自动筛选,有效提高包装效率;2.通过驱动工位实现统一控制各个工位的统一运行,确保了每一个工位的同步运行。

附图说明

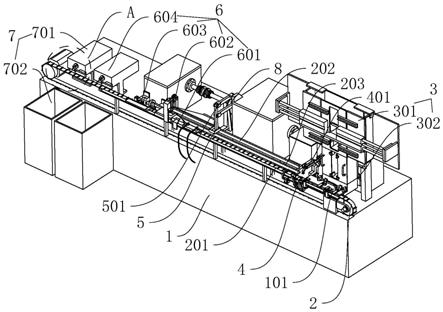

28.图1是侧开式烟盒包装设备的结构示意图一。

29.图2是图1所示的a部放大示意图。

30.图3是侧开式烟盒包装设备的结构示意图二。

31.图4是上料工位的结构示意图。

32.图5是翻盖工位、上烟工位、第二驱动箱和第三驱动箱的俯视图。

33.图6是翻盖工位、上烟工位、第二驱动箱和第三驱动箱的结构示意图。

34.图7是图6所示的b部放大示意图。

35.图8是侧开式烟盒包装设备的结构示意图三,其中第四驱动箱的上盖呈打开状态。

36.图9是图8所示的b部放大示意图。

37.图10是合盖组件和第四驱动箱的结构示意图。

38.附图标记说明:1、机架;101、挡料架;2、移送工位;201、输送带组;2011、输送履带;2012、输出电机;202、定位滑板;203、

滑移槽;204、放置板;3、上料工位;301、放置架;3011、置物架体;3012、下料通道;3013、供料通道;3014、推送气缸;30141、推料板;30142、进料槽;302、推动组件;3021、安装板;3022、推动板;4、翻盖工位;401、开盖组件;402、第一连杆组;4021、第一转动臂、4022、连杆件;4023、第一拉杆;403、吸盘;404、第二连杆组;4041、第二转动臂;4042、第二拉杆;4043、驱动杆;405、限位挡板;406、定位板;407、第三连杆组;408、导向杆;409、第四连杆组;4010、推板;5、上烟工位;501、推送组件;502、推送连杆;503、下料板;504、第一驱动杆;505、第二驱动杆;506、第三驱动杆;6、筛选工位;601、起膜组件;6011、负压吸板;6012、导向板;6013、第一导向弧面;602、ccd摄像机组;603、合盖组件;6031、导向滑板;6032、第二导向弧面;6033、定型压板;6034、导向压板;6035、第一压杆组;60351、压紧杆;60352、第一驱动臂;60353、连接转轴;60354、第二驱动臂;60355、联动连杆;60356、弧形杆;60357、压杆;6036、第二压杆组;60361、压实杆;604、顶出组件;605、顶出气缸;606、顶出板;607、次品收集箱;7、下料工位;701、下料组件;702、收集盒;703、下料气缸;704、下料块;8、驱动工位;801、第一驱动箱;8011、第一箱体;8012、第一转动轴;8013、第一驱动轮;8014、推杆;8015、拉动杆;802、第二驱动箱;8021、第二箱体;8022、第二转动轴;8023、第二驱动轮;8024、第三驱动轮;8025、第四驱动轮;8026、第一转动杆;8027、第二转动杆;8028、第三转动杆;8029、第五驱动轮;80210、第四转动杆;803、第三驱动箱;8031、第三箱体;8032、第三转动轴;8033、转动轮;8034、联动轴;804、第四驱动箱;8041、第四箱体;8042、第四转动轴;8043、第六驱动轮;8044、第七驱动轮;8045、第五转动杆;8046、第六转动杆;805、驱动轴;806、驱动电机组;807、联动杆;8071、定位柱;808、环形槽。

具体实施方式

39.以下结合附图1

‑

10对本技术作进一步详细说明。

40.本技术实施例公开一种侧开式烟盒包装设备。参照图1,侧开式烟盒包装设备包括一台呈长条状的机架1、设置在机架1前侧且沿长度方向延伸的输送带组201的移送工位2、设置在输送带组201后侧的上料工位3、翻盖工位4、上烟工位5、筛选工位6、下料工位7、联动各个工位一同运行的驱动工位8。

41.参照图1,移送工位2还包括用于定位烟盖的定位滑板202,定位滑板202上设置有供烟盖放置的滑移槽203,上料工位3包括持续供料的放置架301和推送烟盒到上料工位3上的推动组件302;翻盖工位4包括用于将烟盒的烟盖从闭合状态打开至开口状的开盖组件401;上烟工位5包括将带有内衬铝箔纸的烟组推进到烟盒内的推送组件501;筛选工位6,包括用于将烟组上的内衬铝箔纸打开的起膜组件601、用于检测烟组上的香烟情况的ccd摄像机组602、用于将烟盖盖合于底盒的合盖组件603、用于将不符合要求的烟盒顶出输送带组201的顶出组件604;下料工位7,将符合要求的烟盒顶出输送带组201的下料组件701和用于

收集烟盒的收集盒702。最终空盒状态的烟盒通过推动组件302进入到输送带组201后,再依次通过各个工位后实现香烟的包装和筛选。

42.参照图1和图2,输送带组201包括两端通过带有轴承座的安装轴定位在机架1上的输送履带2011、控制其中一根安装轴在机架1上转动的输出电机2012、均匀分布在输送履带2011上的放置板204,放置板204包括一块通过螺栓固定在输送履带2011上的水平板和位于水平板两侧的竖直挡板,另一方面该放置板204呈贯通状态的其余两侧朝向各个工位方向设置,用于接收烟盒或排出烟盒。

43.参照图3,驱动工位8包括控制推动组件302运行的第一驱动箱801、控制开盖组件401运行的第二驱动箱802、控制推送组件501的第三驱动箱803、控制合盖组件603运行的第四驱动箱804、联动第一驱动箱801、第二驱动箱802、第三驱动箱803、第四驱动箱804的驱动轴805、驱动驱动轴805转动的驱动电机组806,其中驱动轴805连接各个相邻的驱动箱,同时驱动轴805与驱动电机组806之间通过皮带进行联动。

44.参照图4,上料工位3包括设置在位于输送带组201一侧的放置架301和用于将放置架301内的烟盒推送到放置板204上的推动组件302。其中放置架301包括固定在机架1上且位于输送履带2011的一侧的置物架体3011、竖直开设在置物架体3011下端的两组下料通道3012、设置开设在置物架体3011上端的两组供料通道3013。该供料通道3013底端设置有置物挡板,该置物挡板位于下料通道3012的一侧,实现供料通道3013与下料通道3012相互错开且能够暂存烟盒。下料通道3012的正前方设置有可以打开的透明玻璃板,以便工作人员的手动调整。

45.参照图4,供料通道3013一侧还设置水平设置的推送气缸3014,推送气缸3014的活塞杆上固定有一块推料板30141,通过该推料板30141运动能够供料通道3013上的烟盒一次性推送到位于一侧的下料通道3012内。另一方面置物架体3011在供料通道3013后侧开设有进料槽30142,以便烟盒上料设备能够一次性将摆放好的烟盒通过该进料槽30142进入到供料通道3013上。另一方面推动组件302包括一块安装板3021,安装板3021的前侧设置有两块与下料通道3012对应的推动板3022,在下料通道3012底端设置有供推动板3022插接的孔道,使得当推动板3022前进时,能够将孔道内的烟盒推入到放置板204(参照图2)上。

46.参照图4,第一驱动箱801包括固定在机架1上的第一箱体8011,在第一箱体8011内设置有一根水平设置的第一转动轴8012,第一转动轴8012一端通过轴承固定在第一箱体8011的侧壁上,且位于第一箱体8011外侧的一端通过连接法兰固定有一根驱动轴805。在第一转动轴8012上固定有一块第一驱动轮8013,在第一驱动轮8013的一个侧面上转动连接有一根拉动杆8015,另一方面在第一箱体8011上水平插接有两根推杆8014,其中一根推杆8014位于第一箱体8011内的一端与拉动杆8015转动连接,位于第一箱体8011外的一端用于固定安装板3021的后侧,相邻的推杆8014通过连接轴进行相对固定。

47.当第一驱动轮8013转动时,拉动拉动杆8015的一端,拉动杆8015与第一驱动轮8013转动的同时,拉动杆8015随着第一驱动轮移动时能够实现拉动推杆8014在第一箱体8011上发生往复插接的运动,使得推杆8014前端的推动板3022能够连续将烟盒推进到输送带组201的各个放置板204上。为了避免烟盒被推动板3022推出放置板204的另一侧,机架1在放置板204的另一侧设置有一块挡料架101(参照图1),有效的避免烟盒从放置板204的另一侧滑出。

48.参照图5,第二驱动箱802设置在第一箱体8011一侧,第二驱动箱802包括固定在机架1上的第二箱体8021、以及设置在第二箱体8021上的第二转动轴8022,第二转动轴8022与第一转动轴8012之间通过驱动轴805联动。在第二转动轴8022上固定有第二驱动轮8023、第三驱动轮8024、第四驱动轮8025和第五驱动轮8029,另一方面第二箱体8021上通过轴承分别固定有第一转动杆8026、第二转动杆8027、第三转动杆8028和第四转动杆80210。

49.参照图5和图6,第二驱动轮8023的侧壁开设有环形槽808,环形槽808的轮廓可以是偏心轮状轮廓也可以是偏心椭圆形轮廓,同时偏心设置在第二驱动轮8023上,其中第一转动杆8026与第二驱动轮8023通过一根联动杆807进行联动,该联动杆807的一端与第一转动杆8026的一端固定连接,联动杆807的另一端设置有插接定位在环形槽808内的 定位柱8071。当第二驱动轮8023转动时,联动杆807上的定位柱8071的高度会随着环形槽808的转动往复调节,第二驱动轮8023最终实现控制第一转动杆8026往复转动。第二转动杆8027与第三驱动轮8024、第三转动杆8028和第四驱动轮8025、第四转动杆80210和第五驱动轮8029均通过联动杆807实现联动,上述运动方式与第一转动杆8026运动方式相同,因而不再一一详述。

50.参照图5,开盖组件401包括固定在第一转动杆8026上的第一连杆组402、固定在第二转动杆8027上的第二连杆组404、固定在第三转动杆8028上的第三连杆组407、固定在第四转动杆80210上的第四连杆组409以及固定在输送带组201远离第二箱体8021另一侧的机架1上的定位板406。上述安装位置依次为第一连杆组402、第四连杆组409、定位板406、第三连杆组407,第二连杆组404设置在第一连杆组402的正前方。

51.参照图7,第一连杆组402包括与第一转动杆8026固定的第一转动臂4021、转动连接在机架1上的连杆件4022、设置在连杆件4022前端的吸盘403,吸盘403与外部空气负压机连通。其中连杆件4022为平行四边形机构中的铰链四杆机构,通过一根第一拉杆4023与第一转动臂4021转动连接,第一拉杆4023包括分别与第一转动臂4021和连杆件4022转动连接的转动杆、螺纹连接两根转动杆的螺纹套。第一转动杆8026带动转动臂往复转动时,连杆件4022前端的吸盘403能够朝向输送带组201上的烟盒方向往复移动,实现通过吸盘403将烟盖从底盒打开。

52.参照图5至图7,第二连杆组404包括与一端第二转动杆8027固定的第二转动臂4041、一端转动连接在第二转动臂4041的另一端且位于输送带组201下方第二拉杆4042、一端转动连接在第二拉杆4042的另一端的驱动杆4043、设置驱动杆4043另一端的限位挡板405,该限位挡板405设置在输送带组201的一侧,用于定位烟盒的侧壁。限位挡板405的中部转动连接在机架1上,当第二转动杆8027转动第二转动臂4041时,第二拉杆4042拉动驱动杆4043,迫使限位挡板405与烟盒的侧壁分离,避免了当吸盘403拉动盒盖时,限位挡板405对盒盖造成干涉。

53.图7中,第四连杆组409的结构与第二连杆组404结构大致相同,不同之处在于第四连杆组409上设置有的推板4010结构与限位挡板405的结构不同,推板4010的部分板体位于吸盘403的下方。当吸盘403向下转动吸附盒盖时,推板4010同时转动后退;当吸盘403打开盒盖时,推板4010位于盒盖内侧,该推板4010实现继续推动盒盖内侧,进而将盒盖进行定位,使得盒盖保持一个打开状态。

54.图7中,定位板406与推板4010设置在同一侧,该定位板406下端固定在机架1上,上

端面呈倾斜设置,与推板4010上表面倾斜角度大致相同。当打开状态的烟盒随着输送带组201(参照图1)持续前进时,烟盖能够从推板4010端面直接过渡到定位板406表面,定位板406起到定位盒盖的目的。

55.参照图6和图7,第三连杆组407的结构与第二连杆组404结构大致相同,不同之处在于第三连杆组407上设置的导向杆408设置在定位板406末端的下方,当烟盒随着输送带组201移动到定位板406末端时,导向杆408朝向定位滑板202方向转动,导向杆408从盒盖内侧将盒盖推向位于前侧的定位滑板202的滑移槽203入口处,而后随着输送带组201的继续运行,盒盖被滑入到滑移槽203内,使得盒盖被完全定位,进而使得盒盖与底盒处于完全打开状态。

56.参照图5至图7中,第三驱动箱803设置在第二箱体8021一侧,第三驱动箱803包括固定在机架1上的第三箱体8031、以及设置在第三箱体8031上的第三转动轴8032,第三转动轴8032与第二转动轴8022之间通过驱动轴805联动。在第三转动轴8032上固定有一块转动轮8033,在转动轮8033上同样设置有环形槽808(图6中未示出),同时在第三箱体8031上还通过轴承固定有一根联动轴8034,联动轴8034一端穿设出第三箱体8031,位于第三箱体8031内的联动轴8034与环形槽808之间通过联动杆807进行连通,使得当第二驱动轮8023转动时,联动轴8034实现往复转动。

57.图6中,推送组件501包括固定在第三箱体8031外侧的联动轴8034上的推送连杆502,该推送连杆502包括一端固定在联动轴8034上的第一驱动杆504、一端转动拉接在第三箱体8031外壁的第二驱动杆505,第一驱动杆504和第二驱动杆505的另一端均转动连接在同一根第三驱动杆506上,在第三驱动杆506下端设有一块下料板503。当联动轴8034驱动第一驱动杆504转动时,能够带动第二驱动杆505发生转动,进而控制第三驱动杆506朝向输送带组201方向移动,实现下料板503将带有内衬铝箔纸的烟组下压到打开盒带的底盒内,完成香烟的装填。

58.参照图8和图9,起膜组件601用于将带有内衬铝箔纸从烟盒上打开,以便观察包装好的香烟的数量和质量,其中起膜组件601包括一组负压吸板6011、位于负压吸板6011后侧的导向板6012。该负压吸板6011设置在输送带组201相对于定位滑板202的另一侧,该负压吸板6011设置在输送带组201上方且设置有两个以上的吸风口,吸风口通过气管外接空气负压机,使得当带有内衬铝箔纸的烟盒进入到负压吸板6011下方时,吸风口能够直接将内衬铝箔纸进行吸附。

59.参照图9,随着输送带组201的持续移送被打开的内衬铝箔纸进入到后侧的导向板6012上,在导向板6012上设置有朝向定位滑板202方向延伸的第一导向弧面6013,第一导向弧面6013将内衬铝箔纸打开,同时底盒从导向板6012下方通过。ccd摄像机组602设置在导向板6012末端,通过对该底盒内的香烟进行拍摄对比,来判断该烟盒是否符合要求。ccd摄像机组602采用现有技术中的工业相机系统,该检测方式为现有技术因而不再加以阐述。

60.参照图8和图10,合盖组件603设置在ccd摄像机组602的后侧,通过第四驱动箱804控制。第四驱动箱804括固定在机架1上的第四箱体8041、以及设置在第四箱体8041上的第四转动轴8042,第四转动轴8042与第三转动轴8032之间通过驱动轴805联动。在第四箱体8041内的第四转动轴8042上设置有第六驱动轮8043和第七驱动轮8044,同时还设置有通过轴承固定的第五转动杆8045和第六转动杆8046,其中第六驱动轮8043通过联动杆807控制

第五转动杆8045往复转动,第七驱动轮8044控制第六转动杆8046往复转动。

61.参照图9,合盖组件603包括设置在定位滑板202末端的机架1上的导向滑板6031、设置在所述输送带组201相对于导向滑板6031另一侧的所述机架1上的定型压板6033、位于导向滑板6031末端上方的第一压杆组6035和位于定型压板6033前侧且位于输送带组201上方的第二压杆组6036。其中导向护板朝向输送带组201的侧端面上设置有第二导向弧面6032,该第二导向弧面6032向上延伸设置,使得当呈打开状态的盒盖在经过该第二导向弧面6032时,盒盖会被迫往底盒方向转动,完成一个初步盒盖的趋势。

62.参照图9和图10,第一压杆组6035包括一端包括与第五转动杆8045固定的第一驱动臂60352、水平设置在第四箱体8041外壁且水平转动设置的连接转轴60353、设置在连接转轴60353一端的第二驱动臂60354、两端分别转动连接在第一驱动臂60352和第二驱动臂60354的联动连杆60355、设置在连接转轴60353另一端的压紧杆60351。该压紧杆60351包括一端与连接转轴60353固定的弧形杆60356,设置在弧形杆60356的另一端且位于导向滑板6031上方的压杆60357。当第五转动杆8045转动时,最终能够驱动压杆60357在导向滑板6031上方往复移动,进而控制位于导向滑板6031上方的盒盖朝向底盒方向合拢,完成出去盒盖的目的。

63.参照图9和图10,定型压板6033固定在机架1上,部分板体位于输送带组201正上方,同时前端设置有向上弯折设置的导向压板6034,导向压板6034的位置优选设置在导向滑板6031末端的正前方,用于接收被压紧杆60351压紧盒盖的烟盒直接进入到该导向压板6034下方。

64.参照图10,第二压杆组6036的结构与第一压杆组6035结构大致相同且驱动方式也相同,不同之处在于第二压杆组6036的设置位置位于第一压杆组6035后侧,且该第二压杆组6036上设置的压实杆60361结构与压紧杆60351结构不同,该压实杆60361位于输送带组201上方的杆体两端设置滚轮,通过该滚轮与盒盖上端面抵接,进而将盒盖完全在底盒上实现烟盒的包装。

65.回到图8,顶出组件604包括设置在输送带组201一侧且位于第四驱动箱804后侧的顶出气缸605、以及位于顶出气缸605的活塞杆上的顶出板606,通过该顶出板606的工作,将设置在输送带组201上方的放置板204上的香烟顶出机架1进入到一个次品收集箱607内。

66.参照图8,下料组件701包括设置在输送带组201一侧的下料气缸703、以及位于下料气缸703的活塞杆上的下料块704;收集盒702设置在输送带组201另一侧的所述机架1外壁上,通过该下料块704的工作,将设置在输送带组201上方的放置板204上的香烟顶出机架1进入到一个收集盒702内。

67.本技术实施例一种侧开式烟盒包装设备的实施原理为:烟盒从放置架301内通过推动组件302上料到输送带组201上的放置板204内;而后通过开盖组件401上的吸盘403、推板4010、定位板406和导向杆408后盒盖被打开,且被限位定位滑板202上设置的滑移槽203内;经过上烟工位5后烟组被放置于底盒内;通过筛选工位6中的起膜组件601和ccd摄像机组602进行香烟质量的检测;最后通过合盖组件603、顶出组件604和下料组件701实现完成烟盒的包装和收集。

68.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1