一种飞行器支撑、运输及起吊转接装置的制作方法

1.本发明属于天地往返可重复使用无人多用途航天器,具备轻质、可重复使用、长期在轨、再入返回使用等特点。

背景技术:

2.传统航天型号产品一般为柱状回转体,采用底部直接接触产品进行支撑,满足停放及运输过程中支撑需求,侧边或上部采用起吊轴进行起吊,一般为两套结构。天地往返可重复使用飞行器,结构为非回转体异形结构,由于外部存在隔热瓦或隔热毡,无法采用底部直接接触进行支撑。

3.现有可参考的天地往返可重复使用无人多用途航天器飞行器,采用起吊、支撑整体零件实现,通过支撑部位前移、后移完成对有效载荷舱门打开包络避让,代价为飞行器结构增重较大,需进一步解决适应舱门打开状态下支撑结构干涉问题。

4.天地往返可重复使用飞行器外部存在隔热瓦或隔热毡,支撑、运输及起吊需将机身结构与地面产品进行连接,通过4组以起吊转接件1、吊轴为主体结构的转接装置,实现飞行器总装过程中支撑、运输及起吊等功能。

5.目前,现有飞行器转接装置面临以下问题:1)如何设计转接装置满足支撑、运输及起吊等一系列的需求;2)如何设计结构形式,满足舱门打开后空间狭小的需求;3)设计合理的设计,满足强度、重量及重复拆装需求。

技术实现要素:

6.本发明的技术解决问题是:针对现有技术的不足,提出了一种飞行器支撑、运输及起吊转接装置,解决了含隔热瓦、舱门飞行器无法直接支撑停放、无法有效避让舱门展开包络的问题。

7.本发明的技术方案是:

8.一种飞行器支撑、运输及起吊转接装置,包括:起吊转接件和吊装组件;

9.起吊转接件和吊装组件通过螺纹副连接;起吊转接件安装在飞行器的外壁上;

10.起吊转接件朝向飞行器外部的端面上设置有避让斜坡和凸台结构;

11.所述避让斜坡用于避让飞行器顶部对称开合的舱门;

12.凸台结构位于起吊转接件的下部,凸台结构的下端面作为飞行器水平停放或运输过程中的支撑面;

13.吊装组件用于连接起吊工装。

14.可选地,在飞行器完成总装测试后,将起吊转接件和吊装组件从飞行器的外壁上拆除。

15.可选地,在飞行器舱门打开时,将起吊装组件从吊转接件上拆除。

16.可选地,在转运、吊装情况下,将吊装组件安装在吊转接件上。

17.可选地,凸台结构的下部还加工工装固定孔,工装固定孔和凸台结构的下端面配

合使用;在飞行器运输过程中,工装固定孔和飞行器型架上的安装接口进行连接固定,用于在运输中防止飞行器晃动。

18.可选地,还包括:橡胶垫;

19.起吊转接件通过橡胶垫安装在飞行器的外壁上,使起吊转接件与飞行器的外壁之间的连接受力均匀。

20.可选地,起吊转接件和橡胶垫之间粘接固定。

21.可选地,吊装组件包括:吊轴、挡圈、螺母;

22.吊轴为阶梯轴,由一端至另一端依次为:第一轴段、第二轴段、第三轴段和第四轴段;

23.第一轴段通过螺纹副连接起吊转接件,第三轴段作为起吊部位用于连接起吊工装;挡圈固定安装在第四轴段上,挡圈的外径大于第二轴段的外径;

24.螺母用于轴向固定挡圈。

25.可选地,第一轴段的外径等于第三轴段的外径。

26.可选地,第二轴段、第三轴段和第四轴段的外径依次减小。

27.本发明与现有技术相比的有益效果是:

28.1)本发明通过合理的结构形式,有效解决了带隔热瓦、隔热毡飞行器无法直接支撑、停放、起吊的问题;

29.2)本发明为分体结构,通过将飞行器的支撑结构与起吊结构设计为可拆卸结构,合理解决了舱门打开包络干涉问题,避免将飞行器支撑位置前移、后移带来的额外结构增重问题。

附图说明

30.图1(a)为起吊转接件工装固定孔示意图;

31.图1(b)为起吊转接件起吊、运输支撑面示意图;

32.图2为起吊部位示意图;

33.图3为吊轴结构示意图;

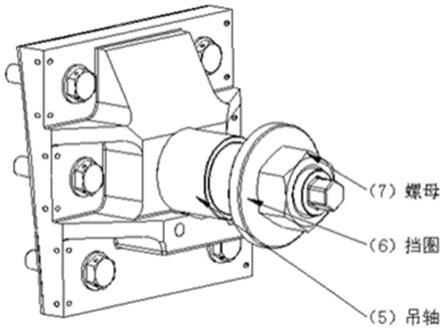

34.图4为挡圈结构示意图;

35.图5为舱门打开状态主视图;

36.图6为舱门打开状态等轴测视图;

37.图7为起吊状态主视图;

38.图8为起吊状态等轴测视图;

39.图9为本发明起吊转接件装配示意图。

具体实施方式

40.下面将结合附图和具体实施例对本发明做进一步详细的说明。

41.一种飞行器支撑、运输及起吊转接装置,包括:起吊转接件1、吊装组件和橡胶垫2;

42.起吊转接件1和吊装组件通过螺纹副连接;起吊转接件1与吊轴采用分体结构形式。

43.起吊转接件1安装在飞行器的外壁上;起吊转接件1朝向飞行器外部的端面上设置

有避让斜坡和凸台结构;所述避让斜坡用于避让飞行器顶部对称开合的舱门;如图5、6所示。

44.凸台结构位于起吊转接件1的下部,如图1(b)所示凸台结构的下端面作为飞行器水平停放或运输过程中的支撑面;在总装或测试时,飞行器需要水平停放。

45.吊装组件用于连接起吊工装(如吊环等)。

46.在飞行器完成总装测试后,将起吊转接件1和吊装组件从飞行器的外壁上拆除。再将隔热瓦安装至起吊转接件1对应的安装位置。

47.在飞行器舱门打开时,将起吊装组件从吊转接件1上拆除。

48.在转运、吊装情况下,将吊装组件安装在吊转接件1上。如图7、8所示。

49.凸台结构的下部还加工工装固定孔,如图1(a)所示,工装固定孔和凸台结构的下端面配合使用;在飞行器运输过程中,工装固定孔和飞行器型架上的安装接口进行连接固定,用于在运输中防止飞行器晃动。

50.起吊转接件1采用肋条网格结构,减轻产品重量,同时增强承载能力。

51.起吊转接件1采用锻件,增强转接装置强度,底部设计长方形平面,用于飞行器水平支撑。起吊转接件1上设计2个螺纹孔,用于支撑状态下飞行器与支撑型架连接,固定其沿飞行方向移动。起吊转接件1与机身结构连接螺栓,与起吊转接件1打保险,避免连接松动。

52.起吊转接件1通过橡胶垫2安装在飞行器的外壁上,使起吊转接件1与飞行器的外壁之间的连接受力均匀。

53.起吊转接件1和橡胶垫之间粘接固定。

54.吊装组件包括:吊轴5、挡圈6、螺母7。

55.吊轴5为阶梯轴,如图3所示,由一端至另一端依次为:第一轴段、第二轴段、第三轴段和第四轴段;吊轴5自由端采用外六方设计,便于吊轴5拧入起吊转接件1。吊轴5上设计台阶,使吊环距离起吊转接件1存在一定间隙,作为起吊安装间隙。

56.第一轴段通过螺纹副连接起吊转接件1,第三轴段作为起吊部位用于连接起吊工装;起吊部位如图2所示。挡圈6固定安装在第四轴段上,挡圈6的外径大于第二轴段的外径;挡圈6结构如图4所示。

57.螺母7用于轴向固定挡圈6。挡圈外圈直径大于吊轴,用于固定吊环安装后在吊轴上轴向方向移动。

58.第一轴段的外径等于第三轴段的外径。

59.第二轴段、第三轴段和第四轴段的外径依次减小。

60.飞行器上采用4组转接装置,每组转接装置采用起吊转接件1及吊轴为主体结构,与机身结构采用一组螺栓、垫圈进行连接,实现飞行器支撑及运输功能;连接吊轴、挡圈及螺母,满足飞行器起吊需求。4组转接装置,在飞行器左右对称分布。每组转接装置与机身结构采用一组孔进行连接。

61.产品外表面喷红色漆,表征产品状态。螺栓与吊轴螺纹处,喷涂二硫化钼涂层,润滑防咬死。4组起吊转接件1,整体重量不大于40kg。

62.实施例

63.起吊转接件1支撑、运输状态

64.机身结构左右两侧各分部2组起吊转接件1,每组起吊转接件1通过六组螺栓、垫圈

与机身结构连接,并打保险;并在机身与起吊转接件1之间垫橡胶垫。

65.图1中,每组起吊转接装置包含1个起吊转接件1,共计4个,采用锻件金属加工形成,与机身结构贴合面随型设计,其通过6个孔与机身结构连接,通过中间螺纹孔与吊轴连接,通过吊轴孔旁边2个小螺纹孔与地面工装进行固定,通过下部矩形平面与工装进行支撑、运输。

66.图1中,每组起吊转接装置包含1个橡胶垫2,共计4个,在机身结构与转接件之间使受力均匀,通过胶液粘接在起吊转接件1上。

67.图1中,每组起吊转接装置包含6个螺栓3,共计24个。

68.图1中,每组起吊转接装置包含6个垫圈4,共计24个。

69.起吊状态

70.飞行器起吊状态下,在4组起吊转接件1安装的基础上,安装吊轴、挡圈及螺母,实现飞行器起吊。

71.图9中,每组起吊转接装置包含1个吊轴5,共计4个,头部螺纹与起吊转接件1连接,中间圆柱部分用于起吊使用,如图2所示。尾部安装挡圈、螺母,尾部外六方用于拧紧安装。

72.图9中,每组起吊转接装置包含1个挡圈6,共计4个。

73.图9中,每组起吊转接装置包含1个螺母7,共计4个。

74.一体化转接装置装配实施过程:

75.1、将橡胶垫与起吊转接件1连接;

76.2、将起吊转接件1与飞行器连接;

77.3、支撑飞行器;

78.4、依据起吊需求安装吊轴、挡圈及螺母;

79.5、实现飞行器起吊。

80.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

81.本发明说明书中未作详细描述的内容属本领域专业技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1