一种用于环保型化妆瓶中的挤液装置及其加工方法与流程

1.本发明属于泵芯加工技术领域,尤其是涉及一种用于环保型化妆瓶中的挤液装置及其加工方法。

背景技术:

2.化妆瓶的泵头是一种能够通过简单操作使瓶中液体变为气雾状,可以进行喷洒的装置,这种泵头一般称为雾化泵头。还有一种化妆瓶的泵头是用于使瓶体内的液体寄出的泵头,我们一般称为乳液泵,无论是乳液泵还是雾化泵头,其结构具有一定的相似之处。化妆瓶的核心机构是泵芯,泵芯赋予了化妆瓶可以将液体变为气雾状或者高速挤出的能力。因此,机械化组装生产泵芯,增加生产的连续性对提高生产效率具有重要意义。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种用于环保型化妆瓶中的挤液装置及其加工方法。

4.为了实现上述目的,本发明采用以下技术方案:一种用于环保型化妆瓶中的挤液装置,包括套筒、穿设于所述套筒内的管体及套设于所述管体上的弹簧,所述管体一端设有圆盘,所述管体上设有单向卡盘,所述套筒内壁上设有与所述单向卡盘相配合的限位盘。

5.一种用于生产如上述的用于环保型化妆瓶中的挤液装置的加工方法,包括以下步骤:a、生产获得套筒和管体部件;

6.b、利用外置夹爪将管体以圆盘朝下方式放置在输料道上,推板组件推动管体往转盘上移动,将管体输送至转盘上;

7.c、转盘带动管体转动至第一工位上,弹簧套入到管体内;

8.d、转盘带动套有弹簧的管体转动至第二工位上,套筒移动至管体上方,第一气缸推动管体往上运动,管体插入到套筒内,单向卡盘嵌入到限位盘上,管体和套筒形成连接,管体带动套筒一同移动至转盘上;

9.e、转盘带动装配后的挤液装置移动至第三工位上,挤液装置从在转盘上被推出,对装配后的挤液装置做收集。

10.将管体放入到输料道上后,推板组件可自动的将管体送入到转盘上,利用转盘的转动在对管体做运输,将管体输送至各个工位上,自动完成挤液装置的装配,无需人工操作,极大的将降低挤液装置的装配难度,提升挤液装置的装配效率。

11.所述转盘上设有多个载料槽,所述载料槽底部设有载料板,所述载料板侧壁上设有第一滑块,所述载料槽内壁上设有与所述第一滑块相配合的第一滑槽,所述载料板上设有固定杆;所述转盘外侧设有套环,所述转盘设于所述套环内,所述套环上设有进料口和出料口,所述输料道设于所述进料口上,所述出料口处设有出料道,所述出料道倾斜设置;管体放置在输料道上后,推板组件推动管体往转盘方向移动,管体进入到载料槽内后,固定杆插入到管体内,管体固定在载料板上,转盘带动管体依次转动至第一工位、第二工位和第三

工位上,完成挤液装置的装配;杆体移动至第二工位上时,第一气缸推动载料板往上运动,载料板推动管体往上运动,管体往上运动插入到套筒内,以完成挤液装置的装配。

12.所述载料板上设有第一活动槽,所述固定杆设于所述第一活动槽内,所述固定杆底部设有第一连接弹簧;所述第一滑块上设有第二活动槽,所述第二活动槽一侧设有与所述第一活动槽相通的第一空腔,所述第一空腔内设有第一推板,所述第一推板上设有第一连接杆,所述第一连接杆穿设于所述第二活动槽内,所述第一连接杆一端设有第二推板,所述第二推板上设有第一复位弹簧;所述固定杆上设有第一固定块;管体移动至载料槽内后,管体处于固定杆顶部,第二推板往第二活动槽内移动,第一推板挤压第一空腔内的空气,气流进入到第一活动槽内推动固定杆往上运动,固定杆插入到管体内,第一固定块往固定杆外侧移动抵在管体侧壁上,将管体固定在载料板上,转盘带动管体转动,完成挤液装置的装配。

13.所述固定杆侧壁上设有第三活动槽,所述第一固定块设于所述第三活动槽内,所述第一固定块侧壁上设有第二连接弹簧,所述固定杆上设有与所述第三活动槽相通的输气槽,所述输气槽侧壁上设有第四活动槽,所述第四活动槽内设有密封板,所述密封板侧壁上设有密封弹簧;所述固定杆侧壁上设有第五活动槽,所述第五活动槽内设有第二滑块,所述第二滑块底部设有支撑弹簧和第一连接绳,所述第一连接绳一端固连于所述密封板上,所述第一活动槽内壁上设有与所述第二滑块相配合的第二滑槽;管体移动至载料板上后,第一推板在第一空腔内移动,第一推板将第一空腔内的空气推入到第一活动槽内,密封板将输气槽封闭,气压推动固定杆往上运动,固定杆插入到管体内,第二滑块移动至第二滑槽顶部,第二滑块相对于固定杆往下运动,第一连接绳拉动密封板往第四活动槽内移动,输气槽开启,第一活动槽内的空气通过输气槽进入到第三活动槽内,气压推动第一固定块从第三活动槽内伸出,第一固定块抵在管体内壁上,完成管体的固定。

14.所述第一滑槽内壁上设有第一凹槽,所述第一凹槽内设有第三推板,所述第一凹槽侧壁上设有第六活动槽,所述第三推板上设有第二连接杆,所述第二连接杆穿设于所述第六活动槽内,所述第二连接杆一端设有限位板,所述限位板上设有第二复位弹簧;所述转盘上设有与所述第六活动槽相通的第二空腔,所述第二空腔侧壁上设有第七活动槽,所述第二空腔内设有第四推板,所述第四推板侧壁上设有第一连接块,所述第七活动槽底部设有第八活动槽,所述第八活动槽内设有第一活动块,所述第一活动块顶部设有多个棘齿,所述第一连接块上设有多个第二凹槽;管体移动至载料板上后,推动第一连接往第七活动槽内移动,第四推板推动第二空腔内空气进入到第六活动槽内,气压推动限位板移动,第三推板往第一滑块方向移动,第三推板推动第二推板往第二活动槽内移动,固定杆从第一活动槽内升起,第一固定块抵在管体内壁上完成对管体的固定。

15.所述推板组件包括设于所述输料道上的第五推板和第六推板,所述第五推板和第六推板通过一第三连接弹簧相连,所述第五推板上设有第九活动槽,所述第九活动槽内设有第三连接杆,所述第三连接杆上设有夹爪;所述第五推板底部设有第十活动槽,所述第十活动槽内设有第一支撑板,所述第一支撑板上设有第三凹槽,所述第三凹槽两端内壁上分别设有第四连接弹簧,所述第四连接弹簧一端设有第二固定块,所述第一支撑板上设有连接轴,所述第十活动槽内壁上设有与所述连接轴相配合的连接槽,所述输料道上设有与所述第一支撑板相配合的第十一活动槽,所述第十一活动槽内壁上设有第七推板;当所述夹

爪夹紧管体时,所述第二固定块往所述第三凹槽两端移动;在将管体放入到输料道内时,将管体对准第三凹槽放入,此时的夹爪处于张开状态,管体直接放入到第三凹槽内,第二固定块抵在管体侧壁上固定管体,第三连接杆往管体方向移动夹紧管体,第二固定块往第三凹槽两端移动,与管体侧壁形成空隙,第五推板带动管体往转盘方向移动时带动第一支撑板一同移动,第一支撑板从第七推板顶部移开后往下翻转,第一支撑板翻转至竖直状态,第五推板将管体送入到载料槽内后,第三连接杆往回移动,夹爪从管体上脱开,第五推板往回移动,第一支撑板往回移动至第七推板位置处,第七推板推动第一支撑板往上翻转,当第五推板移动至初始位置时,第一支撑板重新翻转至水平状态上,完成第一支撑板复位。

16.所述第九活动槽底部设有第十二活动槽,所述第十二活动槽内设有限位块,所述限位块底部设有第五连接弹簧,所述限位块上设有斜面;所述第三凹槽底部设有第十三活动槽,所述第一支撑板上设有与所述第十三活动槽相通的第一活动腔,所述连接轴上设有与所述第一活动腔相通的第十四活动槽,所述第十三活动槽内设有第一连接板,所述第一连接板一端铰接于所述第十三活动槽底部,所述第一连接板另一端铰接有第二连接板,所述第二连接板一端铰接有第八推板,所述第八推板上设有第三复位弹簧;所述第十四活动槽内设有第一推杆,所述第一推杆和所述第八推板通过一第二连接块相连;所述连接槽底部设有第十五活动槽,所述第十五活动槽内设有第二活动块,所述第二活动块上设有第二连接绳,所述第二连接绳一端固连于所述限位块底部;夹爪处于张开状态时,第三连接杆处于限位块一侧,限位块将第三连接杆固定;管体放入到第三凹槽内时,管体推动第一连接板和第二连接板转动,第一连接板和第二连接板转动推动第八推板移动,第八推板带动第一推杆往第十四活动槽外移动,第一推杆推动第二活动块移动,第二连接绳拉动限位块往下移动进入到第十二活动槽内,第三连接杆往第九活动槽一端移动,夹爪固定管体,第五推板移动带动管体一同移动,将管体送入到载料槽内。

17.所述第三凹槽内壁上设有第十六活动槽,所述第一活动腔上方设有与所述第十六活动槽相通的第二活动腔,第二固定块侧壁上铰接有第三连接板,第二活动腔内设有第九推板,所述第三连接板一端铰接于所述第九推板上,所述第二活动腔内设有第十推板,所述第十推板上设有第二推块和第五复位弹簧,所述第十四活动槽内设有第二推杆,所述第二推杆通过一第三连接块与所述第十推板相连;所述第九活动槽底部设有与所述连接槽相通的第十七活动槽,所述第三连接杆底部设有第三推杆,所述第三推杆穿设于所述第十七活动槽内,所述第二推杆设于所述第一推杆顶部,所述第三推杆仅与所述第一推杆相接触;所述第二活动块上设有第十八活动槽,所述第十八活动槽内设有第六连接弹簧,所述第六连接弹簧上设有第一推块;管体放入到第三凹槽内后,管体推动第一连接板和第二连接板转动,第二连接板推动第八推板移动,第一推杆从动第十四活动槽内伸出抵在第一推块上,第二活动块在第十五活动槽内移动,限位块进入到第十二活动槽内,夹爪往管体方向移动,第三推杆随第三连接杆移动,第三推杆推动第二推杆移动,第二推杆带动第九推板移动,第三连接板随第九推板移动转动,第三连接板推动第二固定块往第三凹槽两端移动,第二固定块从管体侧壁上脱开,第五推板带动管体往转盘方向移动时带动第一支撑板一同移动,第一支撑板从第七推板顶部移开后往下翻转进入到第十一活动槽内,第五推板将管体推入到载料槽内。

18.所述第五推板上设有与第七活动槽相对应的第一通孔,所述第六推板上设有与所

述第一通孔相对应的第四推杆,所述第六推板底部设有第三滑块,所述输料道底部设有与所述第三滑块相配合的第十九活动槽,所述第三滑块上设有第四复位弹簧;所述转盘下方设有底盘,所述底盘上设有电机,所述电机的输出轴上设有第一连接管,所述第一连接管内穿设有传动杆,所述传动杆底部设有第六连接弹簧,顶部设有第一传动轮,所述转盘底部设有第二传动轮,所述第二传动轮上设有与所述第一传动轮相配合的传动孔,所述转盘底部设有与所述第一传动轮相配合的传动槽,所述第二传动轮上设有第三连接绳,所述第三连接绳一端固连于所述第三滑块上;所述第一连接管底部设有第一电磁铁;管体放入到第三凹槽内后,第三连接杆往管体方向移动,夹爪固定管体,第一电磁铁通电驱动第一传动轮往下运动,第一传动轮进入到传动孔内与第二传动轮形成传动配合,第一传动轮驱动第二传动轮转动,第三连接绳拉动第三滑块移动,第六推板带动第五推板一同移动,第五推板将管体送入到载料槽内后,第五推板抵在载料槽侧壁上,第六推板相对于第五推板继续移动,第四推杆插入到第七活动槽内推动第一连接块移动,固定杆插入到管体内固定管体;第一电磁铁断电后第一传动轮往上运动,第一传动轮插入到传动槽内,电机带动转盘转动,将管体输送至第一工位、第二工位及第三工位上,完成挤液装置的装配。

19.本发明具有以下优点:将管体放入到输料道上后,推板组件可自动的将管体送入到转盘上,利用转盘的转动在对管体做运输,将管体输送至各个工位上,自动完成挤液装置的装配,无需人工操作,极大的将降低挤液装置的装配难度,提升挤液装置的装配效率。

附图说明

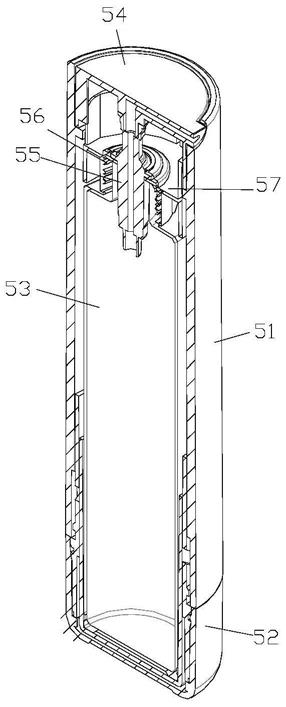

20.图1为本发明环保型化妆瓶的结构示意图。

21.图2为本发明环保型化妆瓶的剖视图。

22.图3为本发明转盘的结构示意图。

23.图4为本发明转盘的正视图。

24.图5为图4中沿a

‑

a处的剖视图。

25.图6为图5中的a处放大图。

26.图7为图5中的b处放大图。

27.图8为图5中的c处放大图。

28.图9为图4中沿b

‑

b处的剖视图。

29.图10为图9中的d处放大图。

30.图11为图9中的e处放大图。

31.图12为图4中沿c

‑

c处的剖视图。

32.图13为图12中的f处放大图。

33.图14为图4中沿e

‑

e处的剖视图。

34.图15为图14中的g处放大图。

35.图16为图14中的h处放大图。

36.图17为本发明转盘的右视图。

37.图18为图17中沿f

‑

f处的剖视图。

38.图19为图17中沿g

‑

g处的剖视图。

39.图20为图19中的i处放大图。

40.图21为图17中沿i

‑

i处的剖视图。

41.图22为图21中的j处放大图。

42.图23为图17中沿j

‑

j处的剖视图。

43.图24为图23中的k处放大图。

44.图25为图17中沿k

‑

k处的剖视图。

45.图26为图25中的l处放大图。

46.图27为图17中沿l

‑

l处的剖视图。

47.图28为图27中的m处放大图。

48.图29为图27中的n处放大图。

49.图30为图17中沿m

‑

m处的剖视图。

50.图31为图30中的o处放大图。

51.图32为图17中沿n

‑

n处的剖视图。

52.图33为图32中的p处放大图。

具体实施方式

53.如图1

‑

2所示,一种用于环保型化妆瓶中的挤液装置,包括套筒57、穿设于所述套筒57内的管体55及套设于所述管体55上的弹簧56,所述管体55一端设有圆盘,所述管体55上设有单向卡盘,所述套筒57内壁上设有与所述单向卡盘相配合的限位盘;所述的环保型化妆瓶包括外壳体51、设于外壳体内的内瓶53及设于内瓶顶部的瓶盖54,所述集液装置设于瓶盖上,外壳底部可转动连接有转筒52,外壳底部设有套管,套管侧壁上设有第四滑块和导槽,转筒内壁上设有与导槽相配合的第五滑块;在转动转筒时,第五滑块与导槽相互配合推动套管往上运动,套管推动内桶从外壳内升起,以便按压瓶盖将瓶内液体挤出;瓶盖不使用时处于外壳内,使瓶盖无法下压,避免造成化妆品的浪费;内瓶嵌于套管内将内瓶固定,可直接将内瓶从套管内拔出对内瓶做更换,转入新的化妆品,无需将整个外壳更换,减少资源浪费,增加化妆瓶使用的环保性。

54.一种用于生产如上述的用于环保型化妆瓶中的挤液装置的加工方法,包括以下步骤:a、产获得套筒57和管体55部件;

55.b、利用外置夹爪将管体55以圆盘朝下方式放置在输料道31上,推板组件推动管体55往转盘2上移动,将管体55输送至转盘2上;

56.c、转盘2带动管体55转动至第一工位上,弹簧56套入到管体55内;

57.d、转盘2带动套有弹簧56的管体55转动至第二工位上,套筒移动至管体55上方,第一气缸14推动管体55往上运动,管体55插入到套筒57内,单向卡盘嵌入到限位盘上,管体55和套筒57形成连接,管体55带动套筒57一同移动至转盘2上;

58.e、转盘2带动装配后的挤液装置移动至第三工位上,挤液装置从在转盘2上被推出,对装配后的挤液装置做收集。

59.所述套筒和管体的制备方式采用现有技术,在此不再赘述。

60.如图3

‑

33所示,所述转盘2上设有多个载料槽,所述载料槽底部设有载料板21,所述载料板21侧壁上设有第一滑块211,所述载料槽内壁上设有与所述第一滑块211相配合的第一滑槽,所述载料板21上设有固定杆212;所述转盘2外侧设有套环3,所述转盘2设于所述

套环3内,所述套环3上设有进料口和出料口,所述输料道31设于所述进料口上,所述出料口处设有出料道32,所述出料道32倾斜设置;管体55放置在输料道31上后,推板组件推动管体55往转盘2方向移动,管体55进入到载料槽内后,固定杆212插入到管体55内,管体55固定在载料板21上,转盘2带动管体55依次转动至第一工位、第二工位和第三工位上,完成挤液装置的装配;杆体移动至第二工位上时,第一气缸14推动载料板21往上运动,载料板21推动管体55往上运动,管体55往上运动插入到套筒57内,以完成挤液装置的装配;套环对载料槽起封闭作用,避免管体在转动时从载料槽内掉出,套环内壁上设有环槽,转盘侧壁上升和有与环槽相配合的第六滑块,利用套环为转盘提供支撑力。

61.如图7、13所示,所述载料板21上设有第一活动槽,所述固定杆212设于所述第一活动槽内,所述固定杆212底部设有第一连接弹簧2121;所述第一滑块211上设有第二活动槽,所述第二活动槽一侧设有与所述第一活动槽相通的第一空腔,所述第一空腔内设有第一推板213,所述第一推板213上设有第一连接杆2131,所述第一连接杆2131穿设于所述第二活动槽内,所述第一连接杆2131一端设有第二推板2132,所述第二推板2132上设有第一复位弹簧2133;所述固定杆212上设有第一固定块2122;管体55移动至载料槽内后,管体55处于固定杆212顶部,第二推板2132往第二活动槽内移动,第一推板213挤压第一空腔内的空气,气流进入到第一活动槽内推动固定杆212往上运动,固定杆212插入到管体55内,第一固定块2122往固定杆212外侧移动抵在管体55侧壁上,将管体55固定在载料板21上,转盘2带动管体55转动,完成挤液装置的装配。

62.如图7所示,所述固定杆212侧壁上设有第三活动槽,所述第一固定块2122设于所述第三活动槽内,所述第一固定块2122侧壁上设有第二连接弹簧2123,所述固定杆212上设有与所述第三活动槽相通的输气槽,所述输气槽侧壁上设有第四活动槽,所述第四活动槽内设有密封板2124,所述密封板2124侧壁上设有密封弹簧;所述固定杆212侧壁上设有第五活动槽,所述第五活动槽内设有第二滑块2125,所述第二滑块2125底部设有支撑弹簧2126和第一连接绳,所述第一连接绳一端固连于所述密封板2124上,所述第一活动槽内壁上设有与所述第二滑块2125相配合的第二滑槽;管体55移动至载料板21上后,第一推板213在第一空腔内移动,第一推板213将第一空腔内的空气推入到第一活动槽内,密封板2124将输气槽封闭,气压推动固定杆212往上运动,固定杆212插入到管体55内,第二滑块2125移动至第二滑槽顶部,第二滑块2125相对于固定杆212往下运动,第一连接绳拉动密封板2124往第四活动槽内移动,输气槽开启,第一活动槽内的空气通过输气槽进入到第三活动槽内,气压推动第一固定块2122从第三活动槽内伸出,第一固定块2122抵在管体55内壁上,完成管体55的固定。

63.如图7所示,第五活动槽侧壁上设有连接腔,连接腔内设有第一导轮2127,第一连接绳绕于到第一导轮上,利用第一导轮使第二滑块移动时可直接拉动密封板移动。

64.如图11、13所示,所述第一滑槽内壁上设有第一凹槽,所述第一凹槽内设有第三推板22,所述第一凹槽侧壁上设有第六活动槽,所述第三推板22上设有第二连接杆221,所述第二连接杆221穿设于所述第六活动槽内,所述第二连接杆221一端设有限位板222,所述限位板222上设有第二复位弹簧223;所述转盘2上设有与所述第六活动槽相通的第二空腔,所述第二空腔侧壁上设有第七活动槽,所述第二空腔内设有第四推板241,第四推板上设有第六复位弹簧242,所述第四推板241侧壁上设有第一连接块24,所述第七活动槽底部设有第

八活动槽,所述第八活动槽内设有第一活动块26,所述第一活动块26顶部设有多个棘齿,所述第一连接块24上设有多个第二凹槽;管体55移动至载料板21上后,推动第一连接往第七活动槽内移动,第四推板241推动第二空腔内空气进入到第六活动槽内,气压推动限位板222移动,第三推板22往第一滑块211方向移动,第三推板22推动第二推板2132往第二活动槽内移动,固定杆212从第一活动槽内升起,第一固定块2122抵在管体55内壁上完成对管体55的固定。

65.如图6、10、31所示,所述推板组件包括设于所述输料道31上的第五推板33和第六推板34,所述第五推板33和第六推板34通过一第三连接弹簧341相连,所述第五推板33上设有第九活动槽,所述第九活动槽内设有第三连接杆331,所述第三连接杆331上设有夹爪332,第三连接杆上设有第九连接弹簧,第九活动槽和第三连接杆均为两个;所述第五推板33底部设有第十活动槽,所述第十活动槽内设有第一支撑板35,所述第一支撑板35上设有第三凹槽,所述第三凹槽两端内壁上分别设有第四连接弹簧352,所述第四连接弹簧352一端设有第二固定块351,所述第一支撑板35上设有连接轴356,所述第十活动槽内壁上设有与所述连接轴356相配合的连接槽,所述输料道31上设有与所述第一支撑板35相配合的第十一活动槽,所述第十一活动槽内壁上设有第七推板311;当所述夹爪332夹紧管体55时,所述第二固定块351往所述第三凹槽两端移动;在将管体55放入到输料道31内时,将管体55对准第三凹槽放入,此时的夹爪332处于张开状态,管体55直接放入到第三凹槽内,第二固定块351抵在管体55侧壁上固定管体55,第三连接杆331往管体55方向移动夹紧管体55,第二固定块351往第三凹槽两端移动,与管体55侧壁形成空隙,第五推板33带动管体55往转盘2方向移动时带动第一支撑板35一同移动,第一支撑板35从第七推板311顶部移开后往下翻转,第一支撑板35翻转至竖直状态,第五推板33将管体55送入到载料槽内后,第三连接杆331往回移动,夹爪332从管体55上脱开,第五推板33往回移动,第一支撑板35往回移动至第七推板311位置处,第七推板311推动第一支撑板35往上翻转,当第五推板33移动至初始位置时,第一支撑板35重新翻转至水平状态上,完成第一支撑板35复位;第一支撑板在第五推板移动后翻入到第十一活动槽内,避免第五推板在移动后第一支撑板抵在套管侧壁上,使第五推板能够直接抵在套环侧壁上,保证将管体送入到载料槽内;第三连接杆长度和固定杆位置相对应,保证第五推板抵在套环侧壁上时管体刚还处于固定杆顶部,以便利用固定杆将管体固定。

66.如图24、26、33所示,所述第九活动槽底部设有第十二活动槽,所述第十二活动槽内设有限位块333,所述限位块333底部设有第五连接弹簧3331,所述限位块333上设有斜面;所述第三凹槽底部设有第十三活动槽,所述第一支撑板35上设有与所述第十三活动槽相通的第一活动腔,所述连接轴356上设有与所述第一活动腔相通的第十四活动槽,所述第十三活动槽内设有第一连接板353,所述第一连接板353一端铰接于所述第十三活动槽底部,所述第一连接板353另一端铰接有第二连接板354,所述第二连接板354一端铰接有第八推板355,所述第八推板355上设有第三复位弹簧3551;所述第十四活动槽内设有第一推杆358,所述第一推杆358和所述第八推板355通过一第二连接块3581相连;所述连接槽底部设有第十五活动槽,所述第十五活动槽内设有第二活动块334,所述第二活动块334上设有第二连接绳,所述第二连接绳一端固连于所述限位块333底部;夹爪332处于张开状态时,第三连接杆331处于限位块333一侧,限位块333将第三连接杆331固定;管体55放入到第三凹槽

内时,管体55推动第一连接板353和第二连接板354转动,第一连接板353和第二连接板354转动推动第八推板355移动,第八推板355带动第一推杆358往第十四活动槽外移动,第一推杆358推动第二活动块334移动,第二连接绳拉动限位块333往下移动进入到第十二活动槽内,第三连接杆331往第九活动槽一端移动,夹爪332固定管体55,第五推板33移动带动管体55一同移动,将管体55送入到载料槽内。

67.如图26、31所示,所述第三凹槽内壁上设有第十六活动槽,所述第一活动腔上方设有与所述第十六活动槽相通的第二活动腔,第二固定块351侧壁上铰接有第三连接板3511,第二活动腔内设有第九推板3512,所述第三连接板3511一端铰接于所述第九推板3512上,所述第二活动腔内设有第十推板359,所述第十推板359上设有第二推块3591和第五复位弹簧3592,所述第十四活动槽内设有第二推杆357,所述第二推杆357通过一第三连接块3571与所述第十推板359相连;所述第九活动槽底部设有与所述连接槽相通的第十七活动槽,所述第三连接杆331底部设有第三推杆,所述第三推杆穿设于所述第十七活动槽内,所述第二推杆357设于所述第一推杆358顶部,所述第三推杆仅与所述第一推杆358相接触;所述第二活动块334上设有第十八活动槽,所述第十八活动槽内设有第六连接弹簧3342,所述第六连接弹簧3342上设有第一推块3341;管体55放入到第三凹槽内后,管体55推动第一连接板353和第二连接板354转动,第二连接板354推动第八推板355移动,第一推杆358从动第十四活动槽内伸出抵在第一推块3341上,第二活动块334在第十五活动槽内移动,限位块333进入到第十二活动槽内,夹爪332往管体55方向移动,第三推杆随第三连接杆331移动,第三推杆推动第二推杆357移动,第二推杆357带动第九推板3512移动,第三连接板3511随第九推板3512移动转动,第三连接板3511推动第二固定块351往第三凹槽两端移动,第二固定块351从管体55侧壁上脱开,第五推板33带动管体55往转盘2方向移动时带动第一支撑板35一同移动,第一支撑板35从第七推板311顶部移开后往下翻转进入到第十一活动槽内,第五推板33将管体55推入到载料槽内;第二固定块和第三凹槽相互配合用于对管体做定位,使管体放入到输料道内后与夹爪位置相对齐,以便利用夹爪将管体固定;夹爪夹持管体后,第二固定块自动往第三凹槽两端移动,避免管体对第一支撑板的翻转造成阻碍,使第一支撑板从第七推板顶部移开后转动翻转,保证第五推板能够抵套环上,将管体输送至指定位置上。

68.利用第一推块增加第二活动块高度,当第一支撑板转动时,第一推杆即便与第一推块接触也能够推动第一推块往下运动,避免第一推块和第二活动块对第一支撑板的正常翻转造成阻碍。

69.如图5、10所示,所述第五推板33上设有与第七活动槽相对应的第一通孔,所述第六推板34上设有与所述第一通孔相对应的第四推杆342,所述第六推板34底部设有第三滑块343,所述输料道31底部设有与所述第三滑块343相配合的第十九活动槽,所述第三滑块343上设有第四复位弹簧344;所述转盘2下方设有底盘1,所述底盘1上设有电机11,所述电机11的输出轴上设有第一连接管111,所述第一连接管111内穿设有传动杆112,所述传动杆112底部设有第六连接弹簧114,顶部设有第一传动轮113,所述转盘2底部设有第二传动轮121,第二传动轮底部设有第二连接管12,第二传动轮可转动连接于第二连接管上,所述第二传动轮121上设有与所述第一传动轮113相配合的传动孔,所述转盘2底部设有与所述第一传动轮113相配合的传动槽,所述第二传动轮121上设有第三连接绳,所述第三连接绳一端固连于所述第三滑块343上;所述第一连接管111底部设有第一电磁铁;管体55放入到第

三凹槽内后,第三连接杆331往管体55方向移动,夹爪332固定管体55,第一电磁铁通电驱动第一传动轮113往下运动,第一传动轮113进入到传动孔内与第二传动轮121形成传动配合,第一传动轮113驱动第二传动轮121转动,第三连接绳拉动第三滑块343移动,第六推板34带动第五推板33一同移动,第五推板33将管体55送入到载料槽内后,第五推板33抵在载料槽侧壁上,第六推板34相对于第五推板33继续移动,第四推杆342插入到第七活动槽内推动第一连接块24移动,固定杆212插入到管体55内固定管体55;第一电磁铁断电后第一传动轮113往上运动,第一传动轮113插入到传动槽内,电机11带动转盘2转动,将管体55输送至第一工位、第二工位及第三工位上,完成挤液装置的装配。

70.如图10所示,第一通孔内壁上设有第二十活动槽,第二十活动槽内设有第三传动轮335,第三传动轮上设有第四连接绳,第四连接绳一端固连于第三连接杆上;第四推杆插入到第一通孔内移动时,第四推杆带动第三传动轮转动,第四连接绳拉动第三连接杆移动,使夹爪自动从管体侧壁上脱开,在第一电磁铁断电后第五推板自动与管体分离,避免第三连接杆对转盘的转动造成阻碍。

71.如图15、18所示,第一气缸设于底盘上,第一气缸处于第二工位位置上,转盘底部设有第二十一活动槽,第二十一活动槽内设有第三活动块25,底盘上设有与第三活动块相配合的第四连接杆13,第四连接杆设于第三工位位置上,第三活动块上行设有第五连接绳,第五连接绳一端固连于第一活动块底部;套环底部设有第五连接杆36,第五连接杆底部设有第二导轮361,第三连接绳从第二导轮上经过,在第五连接杆和第二导轮设置下,避免第三连接绳移动时与第三活动块相接触;转盘带动装配完后的挤液装置移动至第二工位上后,第三活动块与第四连接杆相接触,第三活动块抵在第四连接杆上后相对于转盘移动,第五连接绳拉动第一活动块移动,第一活动块往下运动与第一连接块脱开接触,第三推板复位,第一推板和第二推板复位,固定杆从管体内脱出,以便直接将集液装置从载料槽内取出;为保证两个第三活动块均能和第四连接杆接触,相邻的两个第三活动块存在高度差,相对应的第四连接杆也存在高度差,使两个第三活动块移动至相应的第四连接杆位置处后均能够相对于转盘移动。

72.如图8、29所示,载料槽侧壁上设有第三活动腔,第三活动腔内设有第四连接板23,第四连接板上设有第五推杆231,第五推杆底部设有第三滑槽,第四连接板上设有与第三滑槽相配合的第七滑块232,第四连接板上设有转轮233,转轮上设有第六连接杆238,第六连接杆一端通过一第一连接轴连接于转轮上,另一端铰接于第五推杆上;转轮底部设有第二连接轴234,第二连接轴从转盘上穿出,第二连接轴底部设有第四传动轮235;第四连接板底部设有第五连接板236,第五连接板上设有第十一推板237,转盘底部设有供第二连接轴移动的第二十二活动槽,所述出料口底部设有第十二推板37;转盘带动装配完成后的挤液装置转动至出料口位置处后,第十二推板推动第十一推板移动,第十一推板带动整个第四连接板移动,第四传动轮移动至与第二传动轮相接触,第一电磁铁通电,第一传动轮带动第二传动轮转动,第三连接绳拉动第六连接板移动在进料口处装入新的管体,同时第二传动轮带动第五传动轮转动,第六连接杆随第五传动轮转动时驱动第五推杆往载料槽外侧移动,将载料槽内的挤液装置从出料口处推出,以便对挤液装置做收集。

73.如图9、13所示,转盘上方设有连接盘4,连接盘固连于套环上,连接盘位于第一工位的底部位置上设有第二十三活动槽,第二十三活动槽侧壁上设有第二十四活动槽,第二

十三活动槽内壁上设有第二十五活动槽,第二十五活动槽内设有支撑杆43,支撑杆一端设有第七连接弹簧431;第二十三活动槽顶部设有第二通孔,连接盘顶部设有安装架41,安装架底部设有第二气缸42,第二气缸的活塞杆上设有导杆421,导杆上设有第十三推板422;第二十五活动槽上方设有第二十六活动槽第二十六活动槽侧壁上设有第二十七活动槽,第二十六活动槽内穿设有传动杆44,第二十七活动槽内设有与传动杆相配合的第六传动轮45,第六传动轮上设有第六连接绳,第六连接绳一端固连于支撑杆上,传动杆底部设有第七复位弹簧441;弹簧从第二十四活动槽处放入到第二十三活动槽内,管体转动至第二十三活动擦下方时,第二气缸驱动导杆往下运动,此时弹簧处于支撑杆顶部,导杆往下运动抵在套管上时,第十三推板传动杆往下运动,传动杆带动第六传动轮转动,第六连接绳拉动支撑杆往第二十五活动槽内移动,弹簧失去支撑力后往下掉落,导杆对弹簧起导向作用,使弹簧准确的套入到管体内,完成弹簧的安装,随后第二气缸驱动导杆往上运动,支撑杆复位,转盘继续转动。

74.如图20所示,连接盘上的第二工位位置底部设有第二十八活动槽,第二十八活动槽侧壁上设有第二十九活动槽,第二十八活动槽内设有隔板46,隔板上设有第三十活动槽,第三十活动槽一端底部设有开口,开口内壁上设有第三十一活动槽,第三十一活动槽内设有第二支撑板461,第二支撑板一端设有第八连接弹簧462,第三十一活动槽内设有第二电磁铁;套筒从第二十九活动槽内推入到第二十八活动槽内,套筒侧壁的凸缘嵌入到第三十活动槽内,套筒进入到第二十八活动槽内时处于第二支撑板顶部,气缸推动载料板往上运动,管体插入到套筒内后单向卡盘和限位盘形成配合,第二电磁铁通电将第二支撑板吸入到第三十一活动槽内,套筒失去支撑力后随管体一同往下运动,使完成装配的挤液装置处于载料槽内,转盘带动装配完成后的挤液装置移动至第三工位上使挤液装置从载料槽内排出。

75.本发明附图仅为示意图,其具体尺寸以实际实施为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1