一种营养物质连续打包设备及使用方法与流程

1.本发明属于机械加工技术领域,具体涉及一种营养物质连续打包设备及使用方法。

背景技术:

2.红糖指带蜜的甘蔗成品糖,其传统的制作方法是:将收割下来的甘蔗经过切碎碾压,压出来的汁液先去除泥土、细菌、纤维等杂质,接著以小火熬煮5~6小时,不断搅拌让水份慢慢的蒸发掉,使糖的浓度逐渐增高,高浓度的糖浆在冷却后会凝固成为固体块状的粗糖,也就是红糖块。这样的传统做法保持了甘蔗原本的营养,同时也使红糖带有一股类似焦糖的特殊风味。制作过程中熬煮的时间越久红糖砖的颜色也越深,使红糖呈现出不同深浅的红褐色。

3.在红糖原料加工完成后,就需要对红糖产品进行包装装箱,包装不仅关乎公司形象而且也是保障产品质量的重要步骤之一,因此任何产品出厂前均需要包装,但是在产品包装时,由于依靠人力不仅效率低下而且操作人员易疲劳,进而导致产品包装不合格,同时在流水线上进行产品包装每个步骤每个环节至少需要一名操作人员,因而产品成本随之增加,同时流水线包装如果出现问题,例如包装盒装歪了斜了,不及时处理从而造成下一道程序无法进行,由于箱体包装多采用纸质包装盒进行包装,由于纸质包装盒在出厂前为了降低体积,从而将包装盒压扁进行运输,从而导致在箱体包装时需要将纸质包装盒进行分离打开包装,由于操作人员手动打开包装盒不仅费时费力而且效率低下,不适应流水线生产,同时手动打开纸质包装盒还容易划伤操作人员的手,因适应流水线生产的包装设备有待开发。

4.公开号为cn109987333a的专利公开了一种显示面板包装箱体、包装方式及解包方式,所述包装箱体包括箱本体和缓冲垫片,所述箱本体内部具有存储显示面板的容纳腔,所述缓冲垫片的一面贴附粘性膜;包装显示面板时,将所述缓冲垫片贴附所述粘性膜的一面朝下粘贴于下层显示面板上,可以防止解包过程中因上层显示面板与缓冲垫片之间的真空吸附而带起缓冲垫片,造成宕机;本发明提供的显示面板解包方式还提供了一种显示面板拾取装置,包括位于中间的第一吸盘和位于所述第一吸盘两边的第二吸盘,在拾取显示面板时,第二吸盘的高度大于第一吸盘的高度,使显示面板形成一个弧度,有利于破除显示面板与下层缓冲垫片之间的真空,保证拾取操作的顺利进行。

5.公开号为cn209684147u的专利公开了一种环保箱体包装装置,包括输送架,所述输送架底部的两侧均固定连接有支撑腿,且支撑腿的底部固定连接有防滑垫,所述输送架的底部且位于支撑腿的背面固定连接有壳体,所述壳体内腔的背面设置有驱动装置。本实用新型通过设置输送架、壳体、驱动装置、电机、蜗杆、蜗轮、滑动装置、滑槽、滑块、正反螺杆、螺套、移动杆、挡板和轴承座的相互配合,达到了可以根据不同类型的箱体进行调节固定的优点,解决了现有的箱体包装装置不能根据不同类型的箱体进行调节固定的问题,当人们在使用箱体包装装置时,可以对大小不同的箱体进行固定,不会造成封箱效果差,方便

了人们使用,提高了箱体包装装置的实用性。

6.公开号为cn202828297u的专利公开了一种新型箱体包装结构,包括包装袋,所述包装袋对应于箱体的底面板和后面板为敞口。该包装袋包括侧部和前部,所述侧部与箱体的两侧面板和顶面板匹配,所述前部与箱体的前面板匹配。本实用新型塑料袋后部开口,节省原材料,降低成本,而且可以改变目前包装塑料袋由上往下的操作方式,解决了由操作车间高度限制造成的操作困难的问题;后部和侧面接缝都透气,保证了包装的透气性,可取消原塑料袋透气孔设计,简化了工艺制造步骤,减少了产品制造工时,提高了效率。本实用新型塑料袋通过折叠和缝合成型,无需使用吹塑设备进行成型,节省了设备投入。

技术实现要素:

7.针对现有技术中存在的上述不足之处,本发明提供了一种营养物质连续打包设备,用以解决现有技术操作人员手动打开包装盒不仅费时费力而且效率低下,不适应流水线生产,手动打开纸质包装盒还容易划伤操作人员的手,加工效率低下,同时人工操作对于产品的污染等问题,本发明还提供了该一种营养物质连续打包设备的使用方法。

8.为了解决上述技术问题,本发明采用了如下技术方案:

9.一种营养物质连续打包设备,包括送料机构、方向调整机构、重量检测机构和封装机构,所述送料机构安装于方向调整机构左侧,所述方向调整机构安装于重量检测机构左端,所述重量检测机构右端与封装机构连接。

10.在具体使用时,通过送料机构将产品原料输送至方向调整机构,方向调整机构对产品包装箱体进行位置调整便于后续封装,当箱体位置调整正确后输送至重量检测机构进行重量检测,重量检测合格后,随后通过封装机构对箱体进行封装,避免操作人员手动打开包装盒不仅费时费力而且效率低下,不适应流水线生产,手动打开纸质包装盒还容易划伤操作人员的手,同时通过全自动生产线,有效的提高了加工效率,同时避免人工操作对于产品的污染。

11.进一步,所述送料机构包括送料带、限位框、入料组件,所述限位框安装于送料带中段两侧,所述入料组件安装于送料带右端;

12.所述入料组件包括入料架、入料连杆、入料旋转杆和入料框,所述入料架底部安装于送料带右端两侧,所述入料连杆安装于入料架两侧中段,所述入料旋转杆两端与入料连杆活动连接,所述入料连杆上安装有两组入料框。

13.在具体使用时,通过送料带将营养物质产品输送至入料组件处,在输送途中限位框对产品高度进行限制,将重叠的产品打落,当产品输送至入料组件时,入料框由于产品的重量,通过入料连杆自然向下,产品通过入料框滑入包装箱内,通过限位框对产品高度进行限制,有效的避免产品出现重叠导致多包的问题,实现一框一料,提高包装精准度。

14.进一步,所述方向调整机构包括调整输送带、方向调整组件、推入组件,所述方向调整组件安装于调整输送带中段,所述推入组件设于调整输送带尾端上方;

15.所述调整输送带右部安装有限位调节板,所述限位调节板包括限位座、限位杆、限位片,所述限位座底部与调整输送带固定连接,所述限位杆插入限位座内部通过螺栓固定连接,所述限位片右部与限位杆顶端固定连接。

16.在具体使用时,当产品进行箱体内后,调整输送带将箱体输送至方向调整组件处,

通过方向调整组件将箱体朝向进行调节,随后箱体继续向前移动,移动至推入组件处,通过推入组件将箱体推入重量检测机构,通过限位调节板对箱体进行限位调节,解决了现有的箱体包装装置不能根据不同类型的箱体进行调节固定的问题,当人们在使用箱体包装装置时,可以对大小不同的箱体进行固定,造成封箱效果差的问题。

17.进一步,所述方向调整组件包括调整固定部、旋转片、旋转轴、旋转电机,所述旋转片安装于调整固定部中心,所述旋转轴顶端与旋转片底部固定连接,所述旋转轴尾端与旋转电机固定连接。

18.在具体使用时,通过方向调整组件对箱体方向进行调节,使生产线得以折叠,不需要为一条直线,有效的节约了生产空间,同时通过方向调节使得后续封装更加快捷,大大的提高了装置的普适性。

19.进一步,所述推入组件包括推入底座、推入杆、推入片和推入气缸,所述推入底座固定安装于调整输送带上,所述推入杆尾端与推入气缸活动连接,所述推入杆顶端与推入片固定连接。

20.在具体使用时,当箱体输送至推入组件位置时,推入气缸带动推入杆前推,随后推入杆带动推入片继续前推,将包装箱体推入重量输送带,通过全自动推入,避免使用人工推入,避免由于人工注意力不集中导致箱体没有正常推入重量输送带,使设备产生空送少送的情况发生、

21.进一步,所述重量检测机构包括重量输送带、重量检测台、封盖组件,所述重量输送带左端与调整输送带连接,所述重量输送带右端与重量检测台连接,所述封盖组件安装于重量检测台上方。

22.在具体使用时,目前对于重量检测一般是直接将重量检测装置放置在普通桌面上进行检测,这使得重量检测装置的检测高度依赖于桌面的高度,且容易受桌面的水平状态干扰,例如当桌面因制造误差存在倾斜时,导致重量检测装置在检测过程中保持倾斜状态,对重量检测的精度产生误差干扰,重量检测台在检测过程中始终维持水平状态,消除桌面或者地面的不平对检测结果带来的误差干扰,提高测量准确度,当箱体重量检测不合格时,说明箱体内包装可能出现少装或者漏装等问题,通过传感器将数据记录后,人工将不合格箱体运输离开重量检测台,使得箱体包装产品重量一致,不会出现多料或者少料的情况,提高了包装质量。

23.进一步,所述封盖组件包括封盖底座、封盖外盖、封盖推入组件,所述封盖推入组件顶部与封盖外盖底部固定连接,所述封盖推入组件底部与封盖底座顶部固定连接;

24.所述封盖推入组件包括包括封盖推入气缸、封盖推入杆、封盖推入片,所述封盖推入杆尾部与封盖推入气缸固定连接,所述封盖推入杆首端与封盖推入片尾端固定连接。

25.在具体使用时,当箱体通过重量检测后,通过封盖推入气缸使封盖推入杆前推,带动封盖推入片将包装加固片推入箱体内,使箱体应力承受能力大大提高,避免在后续封装或者运输途中由于颠簸或者挤压造成内部产品损坏的问题出现。

26.进一步,所述封装机构包括封装输送带、封装限位板、封装固定架,所述封装输送带设于封盖组件下方,且所述封装输送带左端与重量输送带右端连接,所述封装限位板安装于封装输送带上,所述封装固定架底端固定安装于封装输送带两侧;

27.所述封装机构还包括封装上段、封装下段,所述封装上段安装于封装固定架顶部,

所述封装下段安装于封装输送带中段。

28.在具体使用时,当重量检测合格后,封盖组件将加固盖体推入箱体内,通过封装机构对箱体进行胶带封装,所述封装限位板对箱体进行固定,避免箱体在胶封过程中由于向下的应力造成箱体位移使包装密封不到位。

29.进一步,所述封装上段包括下压组件、收拢杆、胶封组件,所述下压组件尾端与胶封组件上部固定连接,所述收拢杆尾端与胶封组件前端活动连接。

30.在具体使用时,通过收拢杆将两侧打开的箱体口进行向内收拢,随后通过下压组件对箱体口进行下压,使胶封组件能够更加贴合的对箱体进行封装。

31.上述的一种营养物质连续打包设备的使用方法,包括以下步骤:

32.s1,产品入箱,所述送料机构包括送料带、限位框、入料组件,所述限位框安装于送料带中段两侧,所述入料组件安装于送料带右端,所述入料组件包括入料架、入料连杆、入料旋转杆和入料框,所述入料架底部安装于送料带右端两侧,所述入料连杆安装于入料架两侧中段,所述入料旋转杆两端与入料连杆活动连接,所述入料连杆上安装有两组入料框,通过送料带将营养物质产品输送至入料组件处,在输送途中限位框对产品高度进行限制,将重叠的产品打落,当产品输送至入料组件时,入料框由于产品的重量,通过入料连杆自然向下,产品通过入料框滑入包装箱内;

33.s2,包装旋转,所述方向调整机构包括调整输送带、方向调整组件、推入组件,所述方向调整组件安装于调整输送带中段,所述推入组件设于调整输送带尾端上方;所述调整输送带右部安装有限位调节板,所述限位调节板包括限位座、限位杆、限位片,所述限位座底部与调整输送带固定连接,所述限位杆插入限位座内部通过螺栓固定连接,所述限位片右部与限位杆顶端固定连接,当产品进行箱体内后,调整输送带将箱体输送至方向调整组件处,通过方向调整组件将箱体朝向进行调节,随后箱体继续向前移动,移动至推入组件处,通过推入组件将箱体推入重量检测机构;

34.s3,箱体封装,所述重量检测机构包括重量输送带、重量检测台、封盖组件,所述重量输送带左端与调整输送带连接,所述重量输送带右端与重量检测台连接,所述封盖组件安装于重量检测台上方,当箱体进入重量输送带后,重量输送带将箱体输送至重量检测台进行重量检测,当重量检测合格后,封盖组件将加固盖体推入箱体内,通过封装机构对箱体进行胶带封装。

35.本发明与现有技术相比,具有如下有益效果:

36.1、目前对于重量检测一般是直接将重量检测装置放置在普通桌面上进行检测,这使得重量检测装置的检测高度依赖于桌面的高度,且容易受桌面的水平状态干扰,例如当桌面因制造误差存在倾斜时,导致重量检测装置在检测过程中保持倾斜状态,对重量检测的精度产生误差干扰,重量检测台在检测过程中始终维持水平状态,消除桌面或者地面的不平对检测结果带来的误差干扰,提高测量准确度,当箱体重量检测不合格时,说明箱体内包装可能出现少装或者漏装等问题,通过传感器将数据记录后,人工将不合格箱体运输离开重量检测台,使得箱体包装产品重量一致,不会出现多料或者少料的情况,提高了包装质量。

37.2、通过过送料带将营养物质产品输送至入料组件处,在输送途中限位框对产品高度进行限制,将重叠的产品打落,当产品输送至入料组件时,入料框由于产品的重量,通过

入料连杆自然向下,产品通过入料框滑入包装箱内,通过限位框对产品高度进行限制,有效的避免产品出现重叠导致多包的问题,实现一框一料,提高包装精准度。

38.3、通过送料机构将产品原料输送至方向调整机构,方向调整机构对产品包装箱体进行位置调整便于后续封装,当箱体位置调整正确后输送至重量检测机构进行重量检测,重量检测合格后,随后通过封装机构对箱体进行封装,避免操作人员手动打开包装盒不仅费时费力而且效率低下,不适应流水线生产,手动打开纸质包装盒还容易划伤操作人员的手,同时通过全自动生产线,有效的提高了加工效率,同时避免人工操作对于产品的污染。

附图说明

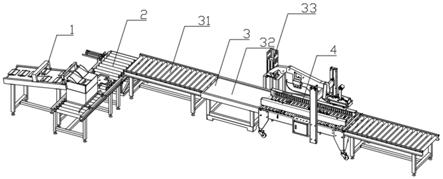

39.图1为本发明一种营养物质连续打包设备实施例的上视结构示意图;

40.图2为本发明一种营养物质连续打包设备实施例中的立体结构示意图;

41.图3为本发明一种营养物质连续打包设备实施例中的局部结构示意图一;

42.图4为图3中a处局部放大图;

43.图5为图3中b处局部放大图;

44.图6为图3中c处局部放大图;

45.图7为本发明一种营养物质连续打包设备实施例中的局部结构示意图二;

46.图8为图7中d处局部放大图;

47.图9为图7中e处局部放大图;

48.说明书附图中的附图标记包括:

49.送料机构1、送料带11、限位框12、入料组件13、入料架131、入料连杆132、入料旋转杆133、入料框134;

50.方向调整机构2、调整输送带21、方向调整组件22、调整固定部221、旋转片222、推入组件23、推入底座231、推入杆232、推入片233、推入气缸234、限位调节板24、限位座241、限位杆242、限位片243;

51.重量检测机构3、重量输送带31、重量检测台32、封盖组件33、封盖底座331、封盖外盖332、封盖推入组件333、封盖推入气缸3331、封盖推入杆3332、封盖推入片3333;

52.封装机构4、封装输送带41、封装限位板42、封装固定架43、封装上段44、下压组件441、收拢杆442、胶封组件443、封装下段45。

具体实施方式

53.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明:

54.需要说明,本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若出现术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

55.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指

示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

56.在本发明的描述中,除非另有明确的规定和限定,若出现术语“连接”等指示部件之间的连接关系,该术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的连通或两个部件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

57.实施例一

58.如图1

‑

9所示,一种营养物质连续打包设备,包括送料机构1、方向调整机构2、重量检测机构3和封装机构4,送料机构1安装于方向调整机构2左侧,方向调整机构2安装于重量检测机构3左端,重量检测机构3右端与封装机构4连接,通过送料机构1将产品原料输送至方向调整机构2,方向调整机构2对产品包装箱体进行位置调整便于后续封装,当箱体位置调整正确后输送至重量检测机构3进行重量检测,重量检测合格后,随后通过封装机构4对箱体进行封装,避免操作人员手动打开包装盒不仅费时费力而且效率低下,不适应流水线生产,手动打开纸质包装盒还容易划伤操作人员的手,同时通过全自动生产线,有效的提高了加工效率,同时避免人工操作对于产品的污染,料机构1包括送料带11、限位框12、入料组件13,限位框12安装于送料带11中段两侧,入料组件13安装于送料带11右端;入料组件13包括入料架131、入料连杆132、入料旋转杆133和入料框134,入料架131底部安装于送料带11右端两侧,入料连杆132安装于入料架131两侧中段,入料旋转杆133两端与入料连杆132活动连接,入料连杆132上安装有两组入料框134。通过送料带11将营养物质产品输送至入料组件13处,在输送途中限位框12对产品高度进行限制,将重叠的产品打落,当产品输送至入料组件13时,入料框134由于产品的重量,通过入料连杆132自然向下,产品通过入料框134滑入包装箱内,通过限位框12对产品高度进行限制,有效的避免产品出现重叠导致多包的问题,实现一框一料,提高包装精准度。

59.实施例二

60.本实施例作为上一实施例的进一步改进,如图1

‑

9所示,一种营养物质连续打包设备,包括送料机构1、方向调整机构2、重量检测机构3和封装机构4,送料机构1安装于方向调整机构2左侧,方向调整机构2安装于重量检测机构3左端,重量检测机构3右端与封装机构4连接,通过送料机构1将产品原料输送至方向调整机构2,方向调整机构2对产品包装箱体进行位置调整便于后续封装,当箱体位置调整正确后输送至重量检测机构3进行重量检测,重量检测合格后,随后通过封装机构4对箱体进行封装,避免操作人员手动打开包装盒不仅费时费力而且效率低下,不适应流水线生产,手动打开纸质包装盒还容易划伤操作人员的手,同时通过全自动生产线,有效的提高了加工效率,同时避免人工操作对于产品的污染,料机构1包括送料带11、限位框12、入料组件13,限位框12安装于送料带11中段两侧,入料组件13安装于送料带11右端;入料组件13包括入料架131、入料连杆132、入料旋转杆133和入料框134,入料架131底部安装于送料带11右端两侧,入料连杆132安装于入料架131两侧中段,入

料旋转杆133两端与入料连杆132活动连接,入料连杆132上安装有两组入料框134。过送料带11将营养物质产品输送至入料组件13处,在输送途中限位框12对产品高度进行限制,将重叠的产品打落,当产品输送至入料组件13时,入料框134由于产品的重量,通过入料连杆132自然向下,产品通过入料框134滑入包装箱内,通过限位框12对产品高度进行限制,有效的避免产品出现重叠导致多包的问题,实现一框一料,提高包装精准度。方向调整机构2包括调整输送带21、方向调整组件22、推入组件23,方向调整组件22安装于调整输送带21中段,推入组件23设于调整输送带21尾端上方;调整输送带21右部安装有限位调节板24,限位调节板24包括限位座241、限位杆242、限位片243,限位座241底部与调整输送带21固定连接,限位杆242插入限位座241内部通过螺栓固定连接,限位片243右部与限位杆242顶端固定连接。

61.方向调整组件22包括调整固定部221、旋转片222、旋转轴、旋转电机,旋转片222安装于调整固定部221中心,旋转轴顶端与旋转片222底部固定连接,旋转轴尾端与旋转电机固定连接。推入组件23包括推入底座231、推入杆232、推入片233和推入气缸234,推入底座231固定安装于调整输送带21上,推入杆232尾端与推入气缸234活动连接,推入杆232顶端与推入片233固定连接。

62.实施例二相对于实施例一的优点在于:当箱体输送至推入组件23位置时,推入气缸234带动推入杆232前推,随后推入杆232带动推入片233继续前推,将包装箱体推入重量输送带31,通过全自动推入,避免使用人工推入,避免由于人工注意力不集中导致箱体没有正常推入重量输送带31,使设备产生空送少送的情况发生,当产品进行箱体内后,调整输送带21将箱体输送至方向调整组件22处,通过方向调整组件22将箱体朝向进行调节,随后箱体继续向前移动,移动至推入组件23处,通过推入组件23将箱体推入重量检测机构3,通过限位调节板24对箱体进行限位调节,解决了现有的箱体包装装置不能根据不同类型的箱体进行调节固定的问题,当人们在使用箱体包装装置时,可以对大小不同的箱体进行固定,造成封箱效果差的问题。通过方向调整组件22对箱体方向进行调节,使生产线得以折叠,不需要为一条直线,有效的节约了生产空间,同时通过方向调节使得后续封装更加快捷,大大的提高了装置的普适性。

63.实施例三

64.本实施例作为上一实施例的进一步改进,如图1

‑

9所示,一种营养物质连续打包设备,包括送料机构1、方向调整机构2、重量检测机构3和封装机构4,送料机构1安装于方向调整机构2左侧,方向调整机构2安装于重量检测机构3左端,重量检测机构3右端与封装机构4连接,通过送料机构1将产品原料输送至方向调整机构2,方向调整机构2对产品包装箱体进行位置调整便于后续封装,当箱体位置调整正确后输送至重量检测机构3进行重量检测,重量检测合格后,随后通过封装机构4对箱体进行封装,避免操作人员手动打开包装盒不仅费时费力而且效率低下,不适应流水线生产,手动打开纸质包装盒还容易划伤操作人员的手,同时通过全自动生产线,有效的提高了加工效率,同时避免人工操作对于产品的污染,料机构1包括送料带11、限位框12、入料组件13,限位框12安装于送料带11中段两侧,入料组件13安装于送料带11右端;入料组件13包括入料架131、入料连杆132、入料旋转杆133和入料框134,入料架131底部安装于送料带11右端两侧,入料连杆132安装于入料架131两侧中段,入料旋转杆133两端与入料连杆132活动连接,入料连杆132上安装有两组入料框134。过送料

带11将营养物质产品输送至入料组件13处,在输送途中限位框12对产品高度进行限制,将重叠的产品打落,当产品输送至入料组件13时,入料框134由于产品的重量,通过入料连杆132自然向下,产品通过入料框134滑入包装箱内,通过限位框12对产品高度进行限制,有效的避免产品出现重叠导致多包的问题,实现一框一料,提高包装精准度。方向调整机构2包括调整输送带21、方向调整组件22、推入组件23,方向调整组件22安装于调整输送带21中段,推入组件23设于调整输送带21尾端上方;调整输送带21右部安装有限位调节板24,限位调节板24包括限位座241、限位杆242、限位片243,限位座241底部与调整输送带21固定连接,限位杆242插入限位座241内部通过螺栓固定连接,限位片243右部与限位杆242顶端固定连接。

65.方向调整组件22包括调整固定部221、旋转片222、旋转轴、旋转电机,旋转片222安装于调整固定部221中心,旋转轴顶端与旋转片222底部固定连接,旋转轴尾端与旋转电机固定连接。

66.推入组件23包括推入底座231、推入杆232、推入片233和推入气缸234,推入底座231固定安装于调整输送带21上,推入杆232尾端与推入气缸234活动连接,推入杆232顶端与推入片233固定连接。

67.当箱体输送至推入组件23位置时,推入气缸234带动推入杆232前推,随后推入杆232带动推入片233继续前推,将包装箱体推入重量输送带31,通过全自动推入,避免使用人工推入,避免由于人工注意力不集中导致箱体没有正常推入重量输送带31,使设备产生空送少送的情况发生,当产品进行箱体内后,调整输送带21将箱体输送至方向调整组件22处,通过方向调整组件22将箱体朝向进行调节,随后箱体继续向前移动,移动至推入组件23处,通过推入组件23将箱体推入重量检测机构3,通过限位调节板24对箱体进行限位调节,解决了现有的箱体包装装置不能根据不同类型的箱体进行调节固定的问题,当人们在使用箱体包装装置时,可以对大小不同的箱体进行固定,造成封箱效果差的问题。通过方向调整组件22对箱体方向进行调节,使生产线得以折叠,不需要为一条直线,有效的节约了生产空间,同时通过方向调节使得后续封装更加快捷,大大的提高了装置的普适性。

68.重量检测机构3包括重量输送带31、重量检测台32、封盖组件33,重量输送带31左端与调整输送带21连接,重量输送带31右端与重量检测台32连接,封盖组件33安装于重量检测台32上方。目前对于重量检测一般是直接将重量检测装置放置在普通桌面上进行检测,这使得重量检测装置的检测高度依赖于桌面的高度,且容易受桌面的水平状态干扰,例如当桌面因制造误差存在倾斜时,导致重量检测装置在检测过程中保持倾斜状态,对重量检测的精度产生误差干扰,重量检测台32在检测过程中始终维持水平状态,消除桌面或者地面的不平对检测结果带来的误差干扰,提高测量准确度,当箱体重量检测不合格时,说明箱体内包装可能出现少装或者漏装等问题,通过传感器将数据记录后,人工将不合格箱体运输离开重量检测台32,使得箱体包装产品重量一致,不会出现多料或者少料的情况,提高了包装质量。

69.封盖组件33包括封盖底座331、封盖外盖332、封盖推入组件333,封盖推入组件333顶部与封盖外盖332底部固定连接,封盖推入组件333底部与封盖底座331顶部固定连接;封盖推入组件333包括包括封盖推入气缸3331、封盖推入杆3332、封盖推入片3333,封盖推入杆3332尾部与封盖推入气缸3331固定连接,封盖推入杆3332首端与封盖推入片3333尾端固

定连接。封装机构4包括封装输送带41、封装限位板42、封装固定架43,封装输送带41设于封盖组件33下方,且封装输送带41左端与重量输送带31右端连接,封装限位板42安装于封装输送带41上,封装固定架43底端固定安装于封装输送带41两侧;封装机构4还包括封装上段41、封装下段42,封装上段41安装于封装固定架43顶部,封装下段42安装于封装输送带41中段。封装上段41包括下压组件441、收拢杆442、胶封组件443,下压组件441尾端与胶封组件443上部固定连接,收拢杆442尾端与胶封组件443前端活动连接。通过收拢杆442将两侧打开的箱体口进行向内收拢,随后通过下压组件441对箱体口进行下压,使胶封组件443能够更加贴合的对箱体进行封装。

70.实施例三相对于实施例二的优点在于:当箱体通过重量检测后,通过封盖推入气缸3331使封盖推入杆3332前推,带动封盖推入片3333将包装加固片推入箱体内,使箱体应力承受能力大大提高,避免在后续封装或者运输途中由于颠簸或者挤压造成内部产品损坏的问题出现,当重量检测合格后,封盖组件33将加固盖体推入箱体内,通过封装机构4对箱体进行胶带封装,封装限位板42对箱体进行固定,避免箱体在胶封过程中由于向下的应力造成箱体位移使包装密封不到位。

71.上述的一种营养物质连续打包设备的使用方法,包括以下步骤:

72.s1,产品入箱,送料机构1包括送料带11、限位框12、入料组件13,限位框12安装于送料带11中段两侧,入料组件13安装于送料带11右端,入料组件13包括入料架131、入料连杆132、入料旋转杆133和入料框134,入料架131底部安装于送料带11右端两侧,入料连杆132安装于入料架131两侧中段,入料旋转杆133两端与入料连杆132活动连接,入料连杆132上安装有两组入料框134,通过送料带11将营养物质产品输送至入料组件13处,在输送途中限位框12对产品高度进行限制,将重叠的产品打落,当产品输送至入料组件13时,入料框134由于产品的重量,通过入料连杆132自然向下,产品通过入料框134滑入包装箱内;

73.s2,包装旋转,方向调整机构2包括调整输送带21、方向调整组件22、推入组件23,方向调整组件22安装于调整输送带21中段,推入组件23设于调整输送带21尾端上方;调整输送带21右部安装有限位调节板24,限位调节板24包括限位座241、限位杆242、限位片243,限位座241底部与调整输送带21固定连接,限位杆242插入限位座241内部通过螺栓固定连接,限位片243右部与限位杆242顶端固定连接,当产品进行箱体内后,调整输送带21将箱体输送至方向调整组件22处,通过方向调整组件22将箱体朝向进行调节,随后箱体继续向前移动,移动至推入组件23处,通过推入组件23将箱体推入重量检测机构3;

74.s3,箱体封装,重量检测机构3包括重量输送带31、重量检测台32、封盖组件33,重量输送带31左端与调整输送带21连接,重量输送带31右端与重量检测台32连接,封盖组件33安装于重量检测台32上方,当箱体进入重量输送带31后,重量输送带31将箱体输送至重量检测台32进行重量检测,当重量检测合格后,封盖组件33将加固盖体推入箱体内,通过封装机构4对箱体进行胶带封装。

75.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术

的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1