一种分档缓存装置及分档缓存方法与流程

1.本发明涉及太阳能电池片生产领域,具体地说是一种分档缓存装置及分档缓存方法。

背景技术:

2.将电池片装入电池盒后,需要按电池片的档位对电池片进行分档。现有的电池片分档一般通过机器人完成,首先通过机器人将前道输送线输出的电池片分档存放至料仓内,完成所有的电池片分档缓存后,再通过机器人将相同档位的电池片自料仓取出并搬运至下道工位。由于机器人夹爪结构复杂、动作幅度大,使得现有的电池片分档缓存装置的工作效率不佳。

技术实现要素:

3.为了解决上述技术问题中的至少一个,本发明一方面提供了一种分档缓存装置,其详细技术方案如下:

4.一种分档缓存装置,包括:上料机构、缓存料架、搬运机构及下料机构,其中:

5.缓存料架内设有n个料仓,每个料仓均用于缓存一个电池盒,电池盒内存放有属于同一档位的若干电池片,电池盒上设有档位标签;

6.上料机构被配置为将待缓存的电池盒输送至靠近缓存料架的上料工位;

7.搬运机构被配置为每次从上料机构上拾取n个待缓存的电池盒,并将拾取的n个待缓存的电池盒缓存至缓存料架内的n个空闲的所述料仓内,其中,n为小于n的整数;

8.搬运机构还被配置为每次从缓存料架内拾取属于同一档位的若干电池盒,并将拾取的属于同一档位的若干电池盒搬运至下料机构上;

9.下料机构被配置为将属于同一档位的若干电池盒输送至下道工位。

10.通过上料机构、搬运机构及下料机构的配合,本发明提供的分档缓存装置实现了上料、分档缓存及下料的全程自动化,且本发明的分档缓存装置能够同时实现对多个的电池盒分档缓存及下料。

11.在一些实施例中,上料机构包括上料输送机构、上料升降机构及上料缓存架,其中:上料输送机构的下料端位于上料工位处;上料缓存架设置在上料输送机构的下料端的上方,上料缓存架的底部设有入料口,上料缓存架内至少能够叠放n个电池盒;上料升降机构连接在上料缓存架上;上料输送机构将待缓存的电池盒输送至上料输送机构的下料端时,上料升降机构带动电池盒上升,以使得电池盒自入料口进入至上料缓存架内;搬运机构被配置为从上料缓存架内拾取n个待缓存的电池盒。

12.提供了一种结构简单的上料机机构,其能将n个待缓存的电池盒依次输送并叠放至上料缓存架内,从而保证搬运机构每次均能从上料机构上拾取到n个待缓存的电池盒。

13.在一些实施例中,上料输送机构的下料端上设置有第一扫描机构,第一扫描机构用于扫描被输送至上料输送机构的下料端处的电池盒上的档位标签以获取电池盒的档位

信息。

14.通过设置第一扫描机构,实现了对待缓存的电池盒的档位信息的自动识别。

15.在一些实施例中,下料机构包括下料缓存架、下料升降机构及下料输送机构,其中:下料输送机构的上料端靠近缓存料架设置;下料缓存架设置在下料输送机构的上料端的上方,下料缓存架的底部设置有出料口,下料缓存架内至少能够叠放n个电池盒;下料升降机构连接在下料缓存架上;搬运机构将拾取的具有相同的档位标签的若干电池盒放置于下料缓存架后,下料升降机构带动电池盒下降,使得电池盒依次落至下料输送机构的上料端;下料输送机构将电池盒输送至下道工位。

16.提供了一种结构简单的下料机构,其通过下料缓存架、下料升降机构及下料输送机构的配合,将搬运机构搬运至下料机构上的叠放好的具有相同的档位标签的若干电池盒依次输送至下道工位。

17.在一些实施例中,下料输送机构的上料端处设置有第二扫描机构,第二扫描机构用于扫描自至下料缓存架落下的电池盒上的档位标签以获取电池盒的档位信息。

18.通过设置第二扫描机构,实现了对下料输送机构输出的电池盒的档位信息二次识别、确认。

19.在一些实施例中,搬运机构包括第一平移机构、升降机构、第二平移机构、旋转机构及取放料机构,其中:升降机构连接在第一平移机构的驱动端上,第二平移机构连接在升降机构的驱动端上,旋转机构连接在第二平移机构的驱动端上,取放料机构连接在旋转机构的驱动端上,第一平移机构用于驱动取放料机构在第一水平方向上平移,升降机构用于驱动取放料机构升降,第二平移机构用于驱动取放料机构沿垂直于第一水平方向的第二水平方向上平移,旋转机构用于驱动取放料机构旋转,取放料机构用于取放电池盒。

20.通过第一平移机构、升降机构、第二平移机构及旋转机构的联合驱动,使得取放料机构能够灵活地实现在上料机构、缓存料架及下料机构之间的位置切换,从而实现对电池盒的拾取、搬运。

21.在一些实施例中,旋转机构包括连接支架和旋转轴,其中,连接支架连接在第二平移机构的驱动端上,旋转轴沿竖直方向设置在连接支架上;取放料机构连接在旋转轴上,旋转轴旋转时带动取放料机构旋转。

22.提供了一种结构简单的旋转机构,其通过旋转轴的旋转驱动取放料机构旋转。

23.在一些实施例中,取放料机构包括n个自上而下连接在旋转机构的驱动端上的取放部,每个取放部均用于实施对一个电池盒的取放。

24.通过将取放料机构设置为包括n个取放部,使得取放料机构每次均能实现对n个电池盒的拾取、搬运。

25.在一些实施例中,取放部包括支撑板、吸附板驱动机构及吸附板,其中:支撑板水平连接在旋转机构的驱动端上;吸附板滑动连接在支撑板上并与吸附板驱动机构连接;吸附板用于吸附电池盒,吸附板驱动机构用于驱动吸附板在支撑板上平移,以将被吸附板吸附的电池盒牵引至支撑板上,以及将位于支撑板上的电池盒推出支撑板。

26.提供了一种取放部的具体实现结构,其通过支撑板、吸附板驱动机构及吸附板的配合,实现了对电池片的自动取放。

27.在一些实施例中,支撑板的边侧设置有感应器,感应器与吸附板驱动机构的控制

端信号连接。

28.通过设置感应器,实现了对电池的到位检测。

29.本发明另一方面提供了一种分档缓存方法,分档缓存方法包括:

30.控制上料机构将待缓存的电池盒输送至靠近缓存料架的上料工位处,其中,缓存料架上设有n个料仓,每个料仓均用于缓存一个电池盒,电池盒用于存放同一档位的若干电池片,电池盒上设有档位标签;

31.控制搬运机构从上料机构上拾取n个待缓存的电池盒,并将拾取的n个待缓存的电池盒缓存至缓存料架内的n个料仓内;

32.控制搬运机构从缓存料架内拾取属于同一档位的若干电池盒,并将拾取的属于同一档位的若干电池盒搬运至下料机构上;

33.控制下料机构将属于同一档位的若干电池盒输送至下道工位。

34.本发明提供的分档缓存方法实现了上料、分档缓存及下料的全程自动化,且本发明的分档缓存方法能够同时实现对多个的电池盒分档缓存及下料。

35.在一些实施例中,控制搬运机构从缓存料架内拾取属于同一档位的若干电池盒,并将拾取的属于同一档位的若干电池盒搬运至下料机构上包括:

36.当缓存至缓存料架内的属于同一档位的电池盒的数目达到n时,控制搬运机构从缓存料架内拾取属于同一档位的n个电池盒,并将拾取的属于同一档位的n个电池盒搬运至下料机构上;以及

37.当缓存至缓存料架内的属于同一档位的电池盒的数目均未达到n,且缓存时间最长的电池盒的缓存时间超过预定时长时,控制搬运机构从缓存料架内拾取缓存时间最长的电池盒及与缓存时间最长的电池盒具有相同档位的电池盒,并将拾取的电池盒搬运至下料机构上。

38.实现了,当缓存至缓存料架内的属于同一档位的电池盒的数目达到n时,或缓存时间最长的电池盒的缓存时间超过预定时长时,控制搬运机构能够将缓存料架内的同一档位的若干电池盒搬运至下料机构上。

39.在一些实施例中,上料机构包括上料输送机构、上料升降机构及上料缓存架,其中,上料输送机构的下料端靠近缓存料架设置,上料缓存架设置在上料输送机构的下料端的上方,上料缓存架的底部设有入料口,上料缓存架内至少能够叠放n个电池盒;控制上料机构将待缓存的电池盒输送至靠近缓存料架的上料工位处包括:控制上料输送机构将待缓存的电池盒依次朝向上料工位输送;控制上料升降机构带动输送至下料端的电池盒上升,以使得输送至下料端的电池盒依次自入料口进入至上料缓存架内,直至上料缓存架存满电池盒。

40.通过对上料机机构进行设置,使得上料机构能够将n个待缓存的电池盒依次输送并叠放至上料缓存架内,从而保证搬运机构每次均能从上料机构上拾取到n个待缓存的电池盒。

41.在一些实施例中,下料机构包括下料缓存架、下料升降机构及下料输送机构,其中,下料输送机构的上料端靠近缓存料架设置;下料缓存架设置在下料输送机构的上料端的上方,下料缓存架的底部设置有出料口,下料缓存架内至少能够叠放n个电池盒;控制下料机构将具有相同档位标签的若干电池盒输送至下道工位包括:控制下料升降机构带动放

置于下料缓存架内的电池盒下降,使得电池盒依次落至下料输送机构的上料端;控制下料输送机构将电池盒输送至下道工位。

42.通过对下料机构进行设置,使得下料机构能够将搬运机构搬运至下料机构上的叠放好的具有相同的档位标签的若干电池盒依次输送至下道工位。

附图说明

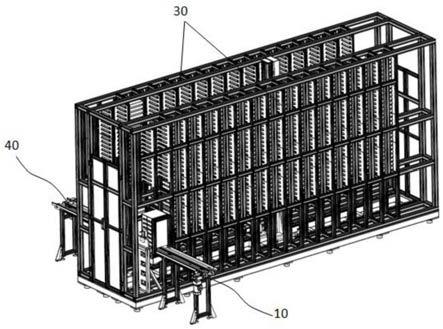

43.图1为本发明提供的分档缓存装置在一个视角下的结构示意图;

44.图2为本发明提供的分档缓存装置在另一个视角下的结构示意图;

45.图3为本发明中的搬运机构在一个视角下的结构示意图;

46.图4为本发明中的搬运机构在另一个视角下的结构示意图;

47.图5为本发明中的搬运机构在省去部分组件后的结构示意图;

48.图6为本发明中的取放料机构的结构示意图;

49.图7为本发明中的取放料部的结构示意图;

50.图8为本发明中的上料机构在一个视角下的结构示意图;

51.图9为本发明中的上料机构在另一个视角下的结构示意图;

52.图1至图9中包括:

53.上料机构10:上料输送机构11、上料升降机构12、上料缓存架13;

54.搬运机构20:第一平移机构21、升降机构22、第二平移机构23、旋转机构24、取放料机构25、连接支架241、旋转轴242、取放料部251、支撑板2511、平移驱动机构2512、吸附板2513、感应器2514;

55.缓存料架30;

56.下料机构40。

具体实施方案

57.本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

58.如图1至图2所示,本发明提供的分档缓存装置包括上料机构10、缓存料架30、搬运机构20及下料机构40,其中:

59.缓存料架30内设有n个料仓,每个料仓均用于缓存一个电池盒,电池盒内存放有属于同一档位的若干电池片,电池盒上设有档位标签。

60.如在一个实施例中,n取值为800,即缓存料架30内设有800个料仓,电池片被划分为108个不同的档位,档位可以表征电池片的质量水平,也可以表征电池片的生产批次等,本发明不做特别限定。电池盒上的档位标签用于存放在电池盒内的电池片的档位。

61.可选的,档位标签可以采用可读写的电子标签,在将相同档位的若干电池片存入至某个电池盒后,将存放的电池片的档位信息写入至该电池盒的电子标签内。

62.上料机构10被配置为将待缓存的电池盒输送至靠近缓存料架30的上料工位。

63.搬运机构20被配置为每次从上料机构10上拾取n个待缓存的电池盒,并将拾取的n个待缓存的电池盒缓存至缓存料架30内的n个空闲的料仓内,其中,n为小于n的整数。

64.如在一个实施例中,n取值为7,即搬运机构20每次从上料机构10上拾取7个待缓存

的电池盒并将7个待缓存的电池盒缓存料架30内的7个空闲的料仓内。

65.搬运机构20还被配置为每次从缓存料架30内拾取属于同一档位的若干电池盒,并将拾取的属于同一档位的若干电池盒搬运至下料机构40上。

66.下料机构40被配置为将搬运机构20搬运的属于同一档位的若干电池盒输送至下道工位。

67.本发明的分档缓存装置在一些可选实施例中对电池片的分档过程如下:

68.控制上料机构10将待缓存的电池盒输送至靠近缓存料架30的上料工位处。

69.控制控制搬运机构20每次从上料机构上拾取n个待缓存的电池盒,并将拾取的n个待缓存的电池盒缓存至缓存料架内的n个空闲的料仓内,从而完成本轮缓存。

70.完成本轮缓存后,控制搬运机构20根据不同的情形选择性地执行以下操作:

71.第一种情形:缓存至缓存料架20内的属于同一档位的电池盒的数目达到n时。如,缓存至缓存料架20内的属于同一档位的电池盒的数目达到7个时。

72.此时,符合分档下料条件,控制控制搬运机构20从缓存料架30内拾取属于同一档位的n个电池盒,并将拾取的属于同一档位的n个电池盒搬运至下料机构40上。

73.第二种情形:缓存至缓存料架20内的属于同一档位的电池盒的数目均未达到n,但是缓存在缓存料架20内缓存时间最长的电池盒的缓存时间超过了预定时长时。

74.此时,控制控制搬运机构20从缓存料架30内拾取缓存时间最长的电池盒及与缓存时间最长的电池盒具有相同档位的电池盒,并将拾取的电池盒搬运至下料机构40上。

75.在第二种情形下,属于同一档位的电池盒的数目均未达到预定数量n,此时,本不应执行分档下料操作。但是,如本领域技术人员所知晓的,在一些应用场景中,不同档位的电池盒的数量相差较大,即缓存至缓存料架20内的不同档位的电池盒出现的频率相差较大。如前述实施例中,108个档位的电池片中,其中的24个档位的电池盒出现的频率较高,总共达到85%,而其余84个档位的电池盒出现的频率很低,总共仅达到15%。

76.因此,缓存过程中很容易出现:档位频率低的电池盒在很长时间内达不到n个,这些档位频率低的电池盒一直占据着料仓,导致后续进入至缓存料架30的电池盒没有空闲的料仓可缓存。为了解决该问题,每个电池盒被缓存至缓存料架30后都会进行计时,当缓存时间最长的电池盒的缓存时长达到预定时长后,即实施对该电池盒及与该电池盒具有相同档位的电池盒的及时出料,从而实现了对档位频率低的电池盒的及时出料,保证分档效率。

77.第三种情形:即,前两种情形均不满足。

78.此时,搬运机构20继续执行下一轮缓存,直至出现第一种情形或第二种情形。

79.控制下料机构40将搬运机构20搬运的属于同一档位的n个或少于n个的电池盒输送至下道工位。

80.可见,通过上料机构10、搬运机构20及下料机构40的配合,本发明提供的分档缓存装置实现了上料、分档缓存及下料的全程自动化,并且,本发明的分档缓存装置能够同时实现对多个的电池盒的分档缓存及下料,从而提升了分档效率。

81.如图8所示,可选的,上料机构10包括上料输送机构11、上料升降机构12及上料缓存架13,其中:上料输送机构11的下料端位于上料工位处。上料缓存架13设置在上料输送机构11的下料端的上方,上料缓存架13的底部设有入料口,上料缓存架13内至少能够叠放n个电池盒。上料升降机构12连接在上料缓存架13上。

82.上料机构10的上料过程如下:

83.控制上料输送机构11将待缓存的电池盒依次输送至上料输送机构11的下料端。

84.控制上料升降机构12带动输送至上料输送机构11的下料端的电池盒上升,以使得电池盒自上料缓存架13的入料口进入至上料缓存架13内,直至上料缓存架13内存满n个电池盒。

85.搬运机构20从上料缓存架13内拾即能一次性地拾取到n个叠放好的待缓存的电池盒。

86.可选的,上料输送机构10的下料端上设置有第一扫描机构,第一扫描机构用于扫描被输送至上料输送机构11的下料端处的电池盒上的档位标签以获取电池盒的档位信息。通过设置第一扫描机构,实现了对待缓存的电池盒的档位的自动识别,后续的分档缓存及下料过程中,控制系统均根据识别到的电池盒的档位来控制搬运机构20执行缓存及下料操作。

87.可选的,下料机构40采用与上料机构10基本相同的机构,具体的,下料机构包括下料缓存架、下料升降机构及下料输送机构,其中:下料输送机构的上料端靠近缓存料架设置。下料缓存架设置在下料输送机构的上料端的上方,下料缓存架的底部设置有出料口,下料缓存架内至少能够叠放n个电池盒。下料升降机构连接在下料缓存架上。

88.搬运机构20将拾取的具有相同的档位标签的若干电池盒放置于下料缓存架内。

89.下料机构40按的对电池盒的下料过程如下:

90.控制下料升降机构带动电池盒下降,使得下料缓存架内的电池盒依次落至下料输送机构40的上料端。

91.控制下料输送机构40将落下的电池盒依次输送至下道工位。

92.可选的,下料输送机构的上料端处设置有第二扫描机构,第二扫描机构用于扫描自至下料缓存架落下的电池盒上的档位标签以获取电池盒的档位信息。

93.通过设置第二扫描机构,实现了对下料输送机构输出的电池盒的档位信息二次识别、确认,保证分档的准确性。

94.如图3至图4所示,可选的,搬运机构20包括第一平移机构21、升降机构22、第二平移机构23、旋转机构24及取放料机构25,其中:

95.升降机构22连接在第一平移机构21的驱动端上,第二平移机构23连接在升降机构22的驱动端上,旋转机构24连接在第二平移机构23的驱动端上,取放料机构25连接在旋转机构的驱动端上。

96.第一平移机构21用于驱动取取放料机构25在第一水平方向(如x轴方向)上平移,升降机构用于驱动取放料机构25升降,第二平移机构用于驱动取放料机构25沿垂直于第一水平方向的第二水平方向(如y轴方向)上平移,旋转机构用于驱动取放料机构25旋转,取放料机构25用于取放电池盒。

97.通过第一平移机构21、升降机构22、第二平移机构23及旋转机构24的联合驱动,使得取放料机构25能够灵活地实现在上料机构10、缓存料架30的各料仓及下料机构40之间的位置切换,从而实现对电池盒的拾取、缓存及下料。

98.如图5至图6所示,可选的,旋转机构24包括连接支架241和旋转轴242,其中,连接支架241连接在第二平移机构23的驱动端上,旋转轴242沿竖直方向设置在连接支架241上。

取放料机构连接在旋转轴242上,旋转轴242旋转时带动取放料机构旋转。

99.如图6所示,可选的,取放料机构25包括n个(如图中的7个)自上而下连接在旋转机构24的旋转轴242上的取放部251,每个取放部251均用于实施对一个电池盒的取放。从而使得取放料机构25能够同时拾取、搬运n个电池盒。

100.如图7所示,可选的,取放部251包括支撑板2511、吸附板驱动机构2512及吸附板2513,其中:支撑板2511水平连接在旋转机构24的旋转轴242上。吸附板2513滑动连接在支撑板2511上并与吸附板驱动机构2512连接。吸附板2513用于吸附电池盒,吸附板驱动机构2512用于驱动吸附板2513在支撑板2511上平移,以将被吸附板2513吸附的电池盒牵引至支撑板2511上,以及将位于支撑板2511上的电池盒推出支撑板2511。

101.取放料机构25从上料机构10上拾取待缓存的电池盒的拾取过程如下:

102.在第一平移机构21、升降机构22、第二平移机构23及旋转机构24的联合驱动下,取放料机构25移动至上料机构10的上料缓存架13的边侧并使得各取放部251均接触到一个待缓存的电池盒。各取放部251同步执行对对应的电池盒的拾取,具体的:吸附板驱动机构2512将吸附板2513向外推出支撑板2511,吸附板2513实施对电池盒的吸附。接着,吸附板驱动机构2512驱动吸附板2513回到支撑板2511上的初期位置,从而将被吸附板2513吸附的电池盒牵引至支撑板2511上。

103.取放料机构25将电池盒缓存至缓存料架30或将缓存的电池盒搬运至下料机构40的过程如下:

104.在第一平移机构21、升降机构22、第二平移机构23及旋转机构24的联合驱动下,取放料机构25移动至缓存料架30的其中一个空闲料仓开口处或下料机构40的下料缓存架的边侧。各取放部251同步执行对对应的电池盒的拾取,具体的:吸附板驱动机构2512将吸附板2513向外推出支撑板2511,从而使得被吸附在吸附板2513上的电池盒被推入至料仓或下料缓存架内,吸附板2513随即释放电池盒。接着,吸附板驱动机构2512驱动吸附板2513回到支撑板2511上的初始位置,完成吸附板2513的复位。

105.可选的,取放部251的支撑板2511的边侧设置有感应器2514,感应器2514与吸附板驱动机构2512的控制端信号连接。电池盒被牵引至支撑板2511上后,感应器2514产生感应信号,吸附板驱动机构2512停止驱动。

106.上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1