一种提升机托盘位置定位方法及系统、计算机存储介质与流程

1.本发明涉及烟草运输设备领域,具体涉及一种提升机托盘位置定位方法及系统、计算机存储介质。

背景技术:

2.在卷烟自动化分拣过程中,为达到较高的分拣效率,从高架库自动出库的卷烟往往采用二级缓存装置以提高件烟出库速度,近几年发展起来的多层穿梭密集缓存系统(以下简称”多穿系统”)便是其中的佼佼者。而折板式提升机则是快速将件烟输送到“多穿系统”的各层入口,然后快速将不同层出口的件烟搬运到出库站台的关键。

3.全自动折板式连续提升机工作流程如下:上位下达件烟任务、件烟到达入口、刷新任务状态1、预选盘、入口托架下降、到达托架、上托盘、刷新任务状态2、判断件烟品牌是否与任务一致、查找出口、出口托架下降、出托架并刷新任务状态3等过程。托架链机在选中的托盘到达前,通过托架气缸下降,件烟从皮带机进入托架链机,当托盘取走件烟后,托架链机通过气缸升起来(所谓的折板式)。当中托盘固定在柔链上,循环连续逆时针转动(朝出口方向)。该提升机托盘位置的定位方法为(以11个托盘为例):

4.1、调试时,让1号托盘转1圈,确定一圈所需脉冲值,记录为x。

5.2、将x除以11,确定各托盘位置偏差(相对位置),以托盘1为基准。比如,托盘1的相对位置为0,托盘2则为x/11,托盘3则为2x/11,托盘4则为3x/11

…

。

6.3、记录编码器实时编码值为m,这个值一直增加,每天回零操作时清零,托盘1的绝对位置为m%x。(m对x求余)。

7.4、托盘3的绝对位置=(m+2x/11)%x,即编码器实时位置加上偏移位置后对一圈脉冲值x求余。

8.上述方法的缺点为:柔链在使用较长时间后存在变形问题,导致各托盘之间的间距不再相等,且托盘一圈实际所需脉冲值x逐渐变大,无法准确定位托盘位置。而托盘位置的作用主要用来决定何时放下托架,何时启动皮带输送机,若无法准确定位托盘位置可能导致设备进烟故障而损坏柔链。

技术实现要素:

9.为解决背景技术中现有定位方法无法准确定位托盘位置的问题,本发明提供了一种提升机托盘位置定位方法,具体技术方案如下。

10.一种提升机托盘位置定位方法,该方法包括获取第i个托盘的当前位置xi的步骤:

11.当x

1-yi′

≥0时,xi=x

1-yi′

;

12.当x

1-yi′

《0时,xi=x

1-yi′

+m

′

;

13.其中,x1为第一个托盘当前移动的路程;yi′

为上一转动周期中,第i个托盘到达初始点时第一个托盘移动的路程;m

′

为第一个托盘上一转动周期移动的路程;所述路程在每个转动周期结束后清零;i为大于1的整数。

14.第一个托盘从初始点转动一周后回到初始点计为一个转动周期。yi′

和m

′

的初始值可在初始化时(即设备调试时)测得,后续的yi′

和m

′

值实时更新。上述方法根据在上一转动周期中获取的各托盘与第一个托盘之间的距离以及当前转动周期中第一个托盘当前移动的路程,可计算出当前转动周期中其它各托盘的位置。由于托盘间距实时更新,从而避免了柔链变形所导致的无法准确定位托盘位置的问题。

15.位置的作用主要用来决定何时放下托架,何时启动皮带输送机。有了绝对位置的高精度计算,可以大幅降低设备进烟过程的故障率,几乎可以杜绝因位置不准导致的设备夹烟而损坏柔链。

16.优选地,还包括如下步骤:

17.当|m

j-mn|》a时,发出警报;其中,mn为第一个托盘连续n个转动周期移动的路程的平均值;mj为第一个托盘第j个转动周期移动的路程;a为第一预设报警阈值;j》n。

18.mn在初始化时(即设备调试时)测得,例如分别连续记录十个转动周期中第一个托盘移动的路程,然后除以十,即可得到mn值,并将该值作为基准值。提升机运行时若测得某个转动周期中第一个托盘移动的路程与该基准值偏差过大,即当|m

j-mn|》a时,意味着柔链形变过大,应发出警报以提示更换柔链。

19.优选地,还包括如下步骤:

20.当|z

j-zn|》b时,发出警报并停机;其中,zn为第一个托盘连续n个转动周期移动的路程的每秒变化量的平均值;zi为第一个托盘第j个转动周期移动的路程的每秒变化量;b为第二预设报警阈值;j》n。

21.zn在初始化时(即设备调试时)测得,例如分别连续记录十个转动周期中第一个托盘移动的路程的每秒变化量,然后除以十,即可得到zn值,并将该值作为基准值。提升机运行时若测得某个转动周期中第一个托盘移动的路程的每秒变化量与该基准值偏差过大,即当|z

j-zn|》b时,意味着编码器有漏脉冲的可能,应当立即停机报警。

22.优选地,还包括如下步骤:当无法获取yi′

时,令其中n为托盘总数。

23.当由于故障原因无法获取yi′

时,以平均值作为yi′

来计算各托盘的位置。

24.基于相同的发明构思,本发明还提供一种提升机托盘位置定位系统,包括:

25.第一位置传感器,用于当第一个托盘经过初始点时,向控制器发送第一指令;

26.第二位置传感器,用于当各托盘经过初始点时,向控制器发送第二指令;

27.编码器,用于获取电机的脉冲值;

28.控制器,用于将脉冲值转换为路程,并将当前路程计为x1;在接收到第一指令时将当前路程计为mi;在第i次接收到第二指令时将当前路程计为yi;i和mi均在接收到第一指令后清零;i为大于1的整数;

29.控制器还用于根据如下公式获取第i个托盘的当前位置xi:

30.当x

1-yi′

≥0时,xi=x

1-yi′

;

31.当x

1-yi′

《0时,xi=x

1-yi′

+m

′

;

32.其中,yi′

为第一个托盘上一次从初始点运动一圈的yi的值;m

′

为第一个托盘上一次从初始点运动一圈的mi的值。

33.第一个托盘从初始点转动一周后回到初始点计为一个转动周期。yi′

和m

′

的初始

值可在初始化时(即设备调试时)测得,后续的yi′

和m

′

值实时更新。上述装置可根据在上一转动周期中获取的各托盘与第一个托盘之间的距离以及当前转动周期中第一个托盘当前移动的路程,可计算出当前转动周期中其它各托盘的位置。由于托盘间距实时更新,从而避免了柔链变形所导致的无法准确定位托盘位置的问题。

34.优选地,所述第一位置传感器包括第一光电管以及安装在第一个托盘上的与所述第一光电管对应的第一反光板;

35.所述第二位置传感器包括第二光电管以及安装在各托盘上的与所述第二光电管对应的第二反光板;

36.所述第一光电管和第二光电管均安装在连续提升机上的所述初始点处。

37.优选地,还包括第一报警器,所述第一报警器与所述控制器通信;所述控制器在|m

j-mn|》a时控制所述第一报警器发出警报;其中,mn为第一个托盘连续n个转动周期移动的路程的平均值;mj为第一个托盘第j个转动周期移动的路程;a为第一预设报警阈值;j》n。

38.mn在初始化时(即设备调试时)测得,例如分别连续记录十个转动周期中第一个托盘移动的路程,然后除以十,即可得到mn值,并将该值作为基准值。提升机运行时若测得某个转动周期中第一个托盘移动的路程与该基准值偏差过大,即当|m

j-mn|》a时,意味着柔链形变过大,应发出警报以提示更换柔链。

39.优选地,还包括第二报警器,所述第二报警器与所述控制器通信;所述控制器在|z

j-zn|》b时控制所述第二报警器发出警报并控制连续提升机停机;其中,zn为第一个托盘连续n个转动周期移动的路程的每秒变化量的平均值;zi为第一个托盘第j个转动周期移动的路程的每秒变化量;b为第二预设报警阈值;j》n。

40.zn在初始化时(即设备调试时)测得,例如分别连续记录十个转动周期中第一个托盘移动的路程的每秒变化量,然后除以十,即可得到zn值,并将该值作为基准值。提升机运行时若测得某个转动周期中第一个托盘移动的路程的每秒变化量与该基准值偏差过大,即当|z

j-zn|》b时,意味着编码器有漏脉冲的可能,应当立即停机报警。

41.优选地,当无法获取yi′

时,令其中n为托盘总数。

42.当由于故障原因无法获取yi′

时,以平均值作为yi′

来计算各托盘的位置。

43.基于相同的发明构思,本发明还提供一种计算机存储介质,其存储有程序,该程序用于执行所述提升机托盘位置定位方法的步骤。

44.由于采用了以上技术方案,与现有技术相比较,本发明可根据在上一转动周期中获取的各托盘与第一个托盘之间的距离以及当前转动周期中第一个托盘当前移动的路程,来计算出当前转动周期中其它各托盘的位置。由于托盘间距实时更新,从而避免了柔链变形所导致的无法准确定位托盘位置的问题。基于高精度的托盘位置定位,可大幅降低设备进烟过程的故障率,避免因位置不准导致的设备夹烟而损坏柔链。

附图说明

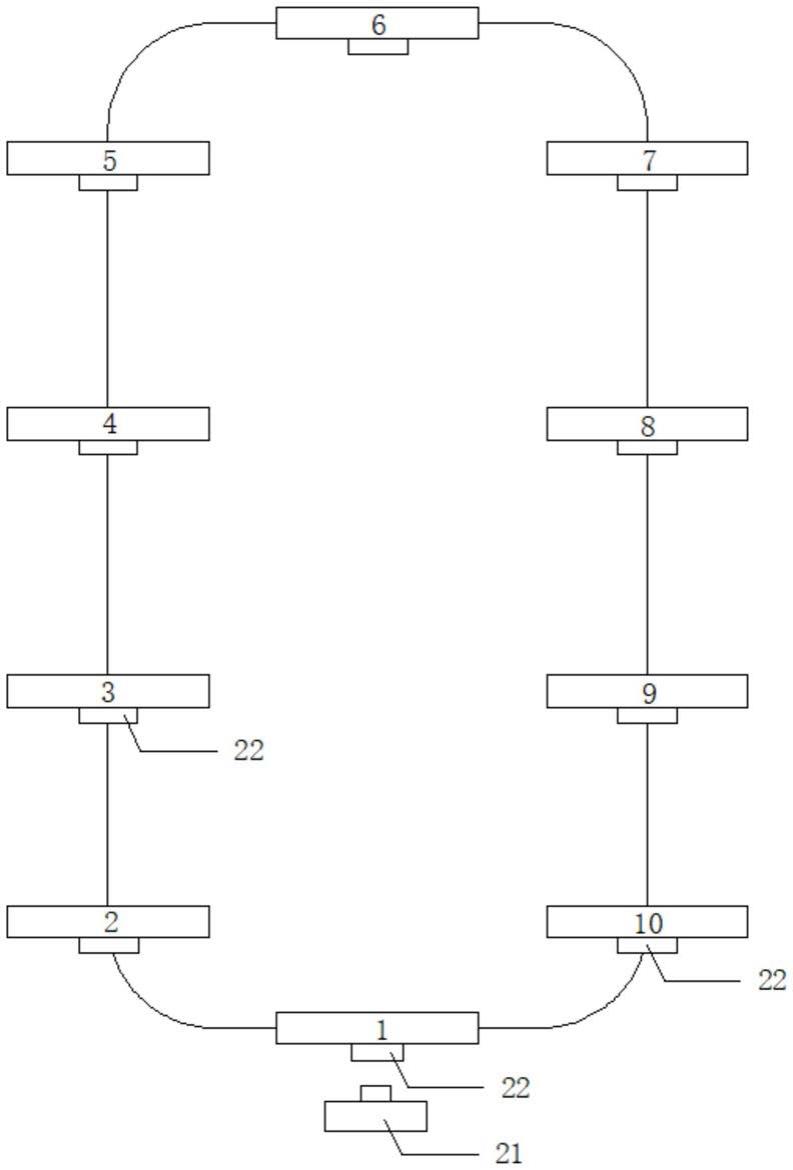

45.图1为本发明提升机托盘位置定位系统的结构示意图;

46.图2为图1的左视图;

47.图3为本发明提升机托盘位置定位系统的电路连接示意图。

具体实施方式

48.下面结合附图对本发明作进一步详细描述。

49.实施例1

50.一种提升机托盘位置定位方法,该方法包括获取第i个托盘的当前位置xi的步骤:

51.当x

1-yi′

≥0时,xi=x

1-yi′

;

52.当x

1-yi′

《0时,xi=x

1-yi′

+m

′

;

53.其中,x1为第一个托盘当前移动的路程;yi′

为上一转动周期中,第i个托盘到达初始点时第一个托盘移动的路程;m

′

为第一个托盘上一转动周期移动的路程;所述路程在每个转动周期结束后清零;i为大于1的整数。第一个托盘从初始点转动一周后回到初始点计为一个转动周期。yi′

和m

′

的初始值可在初始化时(即设备调试时)测得,后续的yi′

和m

′

值实时更新。

54.当|m

j-mn|》a时,发出警报;其中,mn为第一个托盘连续n个转动周期移动的路程的平均值;mj为第一个托盘第j个转动周期移动的路程;a为第一预设报警阈值;j》n。mn在初始化时(即设备调试时)测得,例如分别连续记录十个转动周期中第一个托盘移动的路程,然后除以十,即可得到mn值,并将该值作为基准值。提升机运行时若测得某个转动周期中第一个托盘移动的路程与该基准值偏差过大,即当|m

j-mn|》a时,意味着柔链形变过大,应发出警报以提示更换柔链。

55.当|z

j-zn|》b时,发出警报并停机;其中,zn为第一个托盘连续n个转动周期移动的路程的每秒变化量的平均值;zi为第一个托盘第j个转动周期移动的路程的每秒变化量;b为第二预设报警阈值;j》n。zn在初始化时(即设备调试时)测得,例如分别连续记录十个转动周期中第一个托盘移动的路程的每秒变化量,然后除以十,即可得到zn值,并将该值作为基准值。提升机运行时若测得某个转动周期中第一个托盘移动的路程的每秒变化量与该基准值偏差过大,即当|z

j-zn|》b时,意味着编码器有漏脉冲的可能,应当立即停机报警。

56.当无法获取yi′

时,令其中n为托盘总数。

57.实施例2

58.一种提升机托盘位置定位系统,包括:

59.第一位置传感器,用于当第一个托盘经过初始点时,向控制器发送第一指令;

60.第二位置传感器,用于当各托盘经过初始点时,向控制器发送第二指令;

61.编码器,用于获取电机的脉冲值;

62.控制器,用于将脉冲值转换为路程,并将当前路程计为x1;在接收到第一指令时将当前路程计为mi;在第i次接收到第二指令时将当前路程计为yi;i和mi均在接收到第一指令后清零;i为大于1的整数;

63.控制器还用于根据如下公式获取第i个托盘的当前位置xi:

64.当x

1-yi′

≥0时,xi=x

1-yi′

;

65.当x

1-yi′

《0时,xi=x

1-yi′

+m

′

;

66.其中,yi′

为第一个托盘上一次从初始点运动一圈的yi的值;m

′

为第一个托盘上一次从初始点运动一圈的mi的值。第一个托盘从初始点转动一周后回到初始点计为一个转动周期。yi′

和m

′

的初始值可在初始化时(即设备调试时)测得,后续的yi′

和m

′

值实时更新。

67.具体地,如图1和图2所示,本实施例以10个托盘为例,1-10为各托盘编号。

68.所述第一位置传感器包括第一光电管11以及安装在第一个托盘1上的与所述第一光电管11对应的第一反光板12;

69.所述第二位置传感器包括第二光电管21以及安装在各托盘上的与所述第二光电管21对应的第二反光板22;

70.所述第一光电管11和第二光电管21均安装在连续提升机上的所述初始点处。初始点为图1中第一个托盘1所在位置。从图2可以看出,第一光电管11和第二光电管21并列布置在初始点处,以保证第一个托盘1在经过初始点时可同时触发第一光电管11和第二光电管21。

71.还包括第一报警器,所述第一报警器与所述控制器通信;所述控制器在|m

j-mn|》a时控制所述第一报警器发出警报;其中,mn为第一个托盘连续n个转动周期移动的路程的平均值;mj为第一个托盘第j个转动周期移动的路程;a为第一预设报警阈值;j》n。mn在初始化时(即设备调试时)测得,例如分别连续记录十个转动周期中第一个托盘移动的路程,然后除以十,即可得到mn值,并将该值作为基准值。提升机运行时若测得某个转动周期中第一个托盘移动的路程与该基准值偏差过大,即当|m

j-mn|》a时,意味着柔链形变过大,应发出警报以提示更换柔链。

72.还包括第二报警器,所述第二报警器与所述控制器通信;所述控制器在|z

j-zn|》b时控制所述第二报警器发出警报并控制连续提升机停机;其中,zn为第一个托盘连续n个转动周期移动的路程的每秒变化量的平均值;zi为第一个托盘第j个转动周期移动的路程的每秒变化量;b为第二预设报警阈值;j》n。zn在初始化时(即设备调试时)测得,例如分别连续记录十个转动周期中第一个托盘移动的路程的每秒变化量,然后除以十,即可得到zn值,并将该值作为基准值。提升机运行时若测得某个转动周期中第一个托盘移动的路程的每秒变化量与该基准值偏差过大,即当|z

j-zn|》b时,意味着编码器有漏脉冲的可能,应当立即停机报警。

73.当无法获取yi′

时,令其中n为托盘总数。

74.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1