装配式地铁车站底板预制构件的转运方法与流程

1.本发明涉及装配式地铁车站长大构件的吊装和存放方法,更具体地说是一种跨度达到20m的装配式地铁车站底板预制构件的转运方法。

背景技术:

2.现有技术中,装配式地铁车站是将装配构件分为七块进行预制,其包括图1所示的呈弧形的底板预制构件1,单块的底板预制构件的长度达到11.2m,重量达到54.3t,如何实现安全高效地将此类长大预制构件从预制构件的存放状态转换成拼状态是装配式地铁车站施工中迫切需要解决的问题。为了顺利进行施工,已有针对此类长大预制构件采用再次划整为零的方式进行分块预制,后续进行再装配;但是,分块预制及再装配的方式配套设备多、工序复杂;现场拼装增加了多道工序,严重制约了预制构件拼装的速度,尤其是在底板多块预制构件拼装精度的控制方面极大制约了预制构件拼装的效率。

技术实现要素:

3.本发明是为避免上述现在技术所存在的不足,提供一种装配式地铁车站底板预制构件的转运方法,使装配式地铁车站的建设过程更加安全高效。

4.本发明为解决技术问题采用如下技术方案:

5.本发明装配式地铁车站底板预制构件的转运方法的特点是:将完成预制的底板预制构件在养护区以倒扣的形式进行存放养护,呈底面朝上;在底板预制构件的顶面和底面分别设置吊点;当养护区底板预制构件的强度达到设计强度的75%时,利用两台龙门吊协同起吊并将底板预制构件转运至临时存放区,继续自然养护至强度达到设计强度的100%时,将底板预制构件固定在翻转装置上,利用翻转装置将底板预制构件翻转为顶面朝上,随后解除底板预制构件与翻转装置之间的固定,继续由两台龙门吊协同起吊,将底板预制构件转运至拼配存放区。

6.本发明装配式地铁车站底板预制构件的转运方法的特点也在于:

7.按如下过程实施吊运、翻转和存放,将底板预制构件从养护区转运至装配区:

8.步骤1:吊装底板预制构件

9.完成预制的底板预制构件在养护区以倒扣的形式存放,呈底面朝上;在所述底板预制构件的顶面和底面分别设置8个吊点,8个吊点在沿底板预制构件的跨度方向上成对设置,分别形成两对底面左段吊点、两对底面右段吊点、两对顶面左段吊点和两对顶面右段吊点;当养护区底板预制构件的强度达到设计强度的75%时,按如下方式进行底板预制构件的吊装:呈一左一右配置两台龙门吊,两台龙门吊的横梁相互平行,且与底板预制构件的跨度方向垂直;由两台龙门吊通过钢丝绳一一对应吊挂在底板预制构件的两对底面左段吊点和两对底面右段吊点上;利用两台龙门吊协同起吊和转运,并保持底板预制构件的跨度方向与龙门吊的横梁垂直;

10.步骤2:临时存放底板预制构件

11.设置底板预制构件的临时存放区,在所述临时存放区按照底板预制构件的顶面形状设置临时存放台,包括分处在两端的条形基础和处在中部的方形支座;在所述条形基础上放置橡胶垫用于支承底板预制构件的两端,在所述方形支座上设置立柱并在立柱顶部放置橡胶垫用于支承底板预制构件的拱顶部;由两台龙门吊协同起吊的底板预制构件转运至临时存放区,落于临时存放台,继续自然养护至强度达到设计强度的100%,随及进入步骤3;

12.步骤3:将底板预制构件翻转为顶面朝上

13.设置由电机驱动的翻转装置,所述翻转装置具有一对转动支架,底面朝上的底板预制构件在两端一一对应固定在相应一端的转动支架上,一对转动支架的转轴共线与底板预制构件的中心轴,由电机驱动转动支架带动底板预制构件以所述中心轴为转轴转过180度,使底板预制构件呈顶面在上、底面在下的状态;

14.步骤4:待装配存放底板预制构件

15.解除底板预制构件与翻转装置之间的固定,由两台龙门吊通过钢丝绳一一对应吊挂在两对顶面左半段吊点和两对顶面右半段吊点上,利用两台龙门吊协同起吊并将底板预制构件转运至待装配存放区;在所述待装配存放区设置存放台座,将所述底板预制构件落于所述存放台座上。

16.本发明装配式地铁车站底板预制构件的转运方法的特点也在于:所述翻转装置的结构形式是:在两端分别设置混凝土基座,在混凝土基座上设置转动盘,在转动盘的内侧设置型钢固定装置形成转动支架,底板预制构件的两端固定安装各自一端的型钢固定装置上,由电机驱动转动盘进行转动,并通过型钢固定装置带动底板预制构件实现翻转。

17.本发明装配式地铁车站底板预制构件的转运方法的特点也在于:所述电机对应于分处在两端的转动盘设置有两台,两台电机一一对应地用于驱动相应一端的转动盘进行转动;所述两台电机为相同型号,由中控开关控制两台电机的同步启动。

18.本发明装配式地铁车站底板预制构件的转运方法的特点也在于:在两端混凝土基座之间的中间位置上,分处在两侧对称设置两台牵引台架,在其中一侧的牵引台架上设置卷扬机,在另一侧的牵引台架上设置定滑轮和配重块;在底板预制构件的中部设置圆盘轮扣,由卷扬机驱动的牵引绳绕过圆盘轮扣并经定滑轮挂接配重块,用于稳定底板预制构件的翻转过程。

19.与已有技术相比,本发明有益效果体现在:

20.1、本发明采用两台龙门吊对底板预制构件实施吊装、临时存放、构件翻转以及构件存放,使装配式地铁车站底板预制构件得以整体化,无需分块预制,并因此避免了因拼装带来的复杂工序的问题,装配式地铁车站底板预制构件的整体预制极大地提高工效;

21.2、本发明采用两台龙门吊配合进行吊装,极大地节约施工空间,有效提升了龙门吊轨道之间的有效作业空间,进一步减少构件预制场地使用的投入;

22.3、本发明合理设置吊装流程,工序转换安全可靠高效;

23.4、本发明能够明显减少预制构件场地使用面积、提高生产效率,避免长大构件吊、转、存过程中产生应力裂纹。

24.5、本发明通过装配式地铁车站长大构件的整体预制吊装和存放,极大降低了拼装现场精度控制的难度,进一步提高拼装效率。

25.6、本发明通过装配式地铁车站长大构件的整体预制吊装和存放,针对劳动力需求量大、材料和资源高消耗的问题都有十分显然的改善。

附图说明

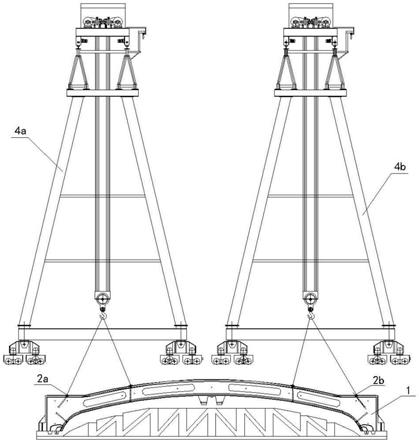

26.图1为本发明中底板预制构件脱模后吊装示意图;

27.图2a为本发明中底板预制构件临时存放立面图;

28.图2b为本发明中底板预制构件临时存放俯视图;

29.图3a为本发明中翻转装置主视示意图;

30.图3b为本发明中翻转装置侧视示意图;

31.图3c为本发明中牵引装置示意图;

32.图3d为本发明中牵引装置中的圆盘轮扣示意图;

33.图4为本发明中底板预制构件翻转后吊装示意图;

34.图5a为本发明中底板预制构件待装配存放立面图;

35.图5b为本发明中底板预制构件待装配存放俯视图;

36.图中标号:1底板预制构件,2a底面左段吊点,2b底面右段吊点,3a顶面左段吊点,3b顶面右段吊点,4a左侧龙门吊,4b右侧龙门吊,5a条形基础,5b方形支座,6立柱,7a条形台座基础;7b方形台座基础,8电机,9圆盘轮扣,10转动盘,11混凝土基座,12配重块,13高强螺栓,14牵引台架,15卷扬机,16定滑轮,17型钢固定装置。

具体实施方式

37.本实施例中装配式地铁车站底板预制构件的转运方法是将完成预制的底板预制构件在养护区以倒扣的形式进行存放养护,呈底面朝上;在底板预制构件的顶面和底面分别设置吊点;当养护区底板预制构件的强度达到设计强度的75%时,利用两台龙门吊协同起吊并将底板预制构件转运至临时存放区,继续自然养护至强度达到设计强度的100%时,将底板预制构件固定在翻转装置上,利用翻转装置将底板预制构件翻转为顶面朝上,随后解除底板预制构件与翻转装置之间的固定,继续由两台龙门吊协同起吊,将底板预制构件转运至拼配存放区。

38.具体实施中,按如下过程实施吊运、翻转和存放,将底板预制构件从养护区转运至装配区:

39.步骤1:吊装底板预制构件

40.参见图1和图4,完成预制的底板预制构件1在养护区以倒扣的形式存放,呈底面朝上;在底板预制构件的顶面和底面分别设置8个吊点,8个吊点在沿底板预制构件的跨度方向上成对设置,分别形成两对底面左段吊点2a、两对底面右段吊点2b、两对顶面左段吊点3a和两对顶面右段吊点3b;当养护区底板预制构件1的强度达到设计强度的75%时,按如下方式进行底板预制构件的吊装:

41.如图1所示,呈一左一右配置两台龙门吊,分别是左侧龙门吊4a和右侧龙门吊4b两台龙门吊的横梁相互平行,且与底板预制构件1的跨度方向垂直;由两台龙门吊通过钢丝绳一一对应吊挂在底板预制构件1的两对底面左段吊点2a和两对底面右段吊点2b上;利用两台龙门吊协同起吊和转运,并保持底板预制构件1的跨度方向与龙门吊的横梁垂直。图1所

示的两台龙门吊的最大吊装吨位均为75t,轨距为24m,高度为17.15m。

42.步骤2:临时存放底板预制构件

43.参见图2a和图2b,设置底板预制构件1的临时存放区,在临时存放区按照底板预制构件1的顶面形状设置临时存放台,包括分处在两端的条形基础5a和处在中部的方形支座5b;在条形基础5a上放置橡胶垫用于支承底板预制构件1的两端,在方形支座5b上设置立柱6并在立柱顶部放置橡胶垫用于支承底板预制构件1的拱顶部;由两台龙门吊协同起吊的底板预制构件1转运至临时存放区,落于临时存放台,继续自然养护至强度达到设计强度的100%,随及进入步骤3。

44.步骤3:将底板预制构件翻转为顶面朝上

45.参见图3a和图3b,设置由电机驱动的翻转装置,翻转装置具有一对转动支架,底面朝上的底板预制构件1在两端一一对应固定在相应一端的转动支架上,一对转动支架的转轴共线与底板预制构件1的中心轴,由电机驱动转动支架带动底板预制构件1以中心轴为转轴转过180度,使底板预制构件1呈顶面在上、底面在下的状态。

46.步骤4:待装配存放底板预制构件

47.参见图4、图5a和图5b,解除底板预制构件1与翻转装置之间的固定,由两台龙门吊通过钢丝绳一一对应吊挂在两对顶面左半段吊点3a和两对顶面右半段吊点3b上,利用两台龙门吊协同起吊并将底板预制构件1转运至待装配存放区;在待装配存放区设置存放台座,将底板预制构件落于存放台座上;存放台座包括分处在两端的条形台座基础7a和处在中间位置上的方形台座基础7b;使顶面朝上的底板预制构件1由条形台座基础7a中部方形台座基础7b共同支撑。

48.具体实施中,相应的技术措施也包括:

49.如图3a和图3b所示,设置翻转装置的结构形式是:在两端分别设置混凝土基座11,在混凝土基座11上设置转动盘10,在转动盘10的内侧设置型钢固定装置17形成转动支架,底板预制构件1的两端固定安装各自一端的型钢固定装置17上,由电机8驱动转动盘10进行转动,并通过型钢固定装置17带动底板预制构件1实现翻转。

50.为了避免不均衡内力造成构件翻转过程中出现受力裂纹,电机8对应于分处在两端的转动盘10设置有两台,两台电机一一对应地用于驱动相应一端的转动盘10进行转动;两台电机为相同型号,由中控开关控制两台电机的同步启动。

51.如图3c和图3d所示,设置牵引装置,是在两端混凝土基座11之间的中间位置上,分处在两侧对称设置两台牵引台架14,在其中一侧的牵引台架14上设置卷扬机15,在另一侧的牵引台架14上设置定滑轮16和配重块12;在底板预制构件1的中部设置圆盘轮扣9,由卷扬机15驱动的牵引绳绕过圆盘轮扣9并经定滑轮16挂接配重重量为15t的配重块12,用于稳定底板预制构件1的翻转过程,图3d所示的圆盘轮扣9为两个半圆盘,由高强螺栓13进行固定,合抱在底板预制构件1的中部,在圆盘轮扣9的圆周上设置轮槽,牵引绳绕过其轮槽。两端电机带动转动支架为底板预制构件1的翻转提供动力完成构件的翻转,牵引装置用于调节翻转过程中底板预制构件1,使其保持稳定性。

52.本发明应用于装配式地铁车站长大构件的吊装、翻转和存放施工,实现装配式地铁车站长大构件从预制完成至翻转存放的高效、安全和高质量的施工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1