一种智能抑尘系统及方法与流程

1.本发明涉及抑尘技术领域,具体涉及一种智能抑尘系统及方法。

背景技术:

2.火车卸料库内钩机通过长悬臂钩爪,将火车车厢内的物料卸到料仓里。料仓通过开仓作业,将物料卸到下一级皮带输送机上。在钩机卸料和开仓放料的过程中易产生大量扬尘,影响钩机作业和岗位员工的职业身体健康。

3.在现有技术中,具有喷雾除尘和负压吸出两种方式,喷雾除尘往往在钩机卸料中使用,而负压吸出往往在开仓放料过程中使用,因为开仓放料时,使用喷雾除尘容易使物料中混入过多的水分,所以在实际生产中往往只能针对一个环节进行除尘,且负压吸出的方式需要对整个卸料库进行封闭和抽出,需要较大成本和较大风力。

技术实现要素:

4.本发明的目的在于提供一种智能抑尘系统及方法,以解决现有技术中在实际生产中往往只能针对一个环节进行除尘,且负压吸出的方式需要对整个卸料库进行封闭和抽出,需要较大成本和较大风力的技术问题。

5.为解决上述技术问题,本发明具体提供下述技术方案:

6.一种智能抑尘系统,包括:

7.卸料抑尘系统,用于在火车卸料库内在钩机卸料过程中进行抑尘工作;

8.放料抑尘系统,用于在火车物料开仓放料的过程中进行抑尘工作;

9.其中,所述放料抑尘系统包括镜像设置的左移动罩、右移动罩,所述左移动罩与所述右移动罩上相互正对的两个面皆为开放,其余面均为封闭,所述左移动罩与所述右移动罩均能够独立进行负压吸尘,所述移动罩与所述右移动罩均能够进行移动以使所述移动罩与所述右移动罩在钩机卸料后密封合拢在转移后的火车物料上;

10.其中,所述卸料抑尘系统包括主机系统、视觉识别系统、扬尘检测系统、数据处理系统、plc控制系统、人机交互界面/无组织排放管控平台、多个云雾喷射仪、至少一个鹰眼/蛙眼监测单元以及至少一个粉尘检测单元,所述云雾喷射仪用于喷射雾粒≤10μm的云雾以捕捉和抑制粉尘,所述主机系统用于向所述云雾喷射仪供气和供水,所述鹰眼/蛙眼监测单元沿火车的延伸方向设置在火车的卸料侧,且能够反馈料仓信号、视觉识别数据以及扬尘检测信号,所述粉尘检测单元设置于所述鹰眼/蛙眼监测单元的周围,且用于采集粉尘浓度和大小数据并反馈,所述视觉识别系统用于接收所述鹰眼/蛙眼监测单元的反馈信息并进行数据存储和初步甄别,并反馈初步甄别的信息,所述扬尘检测系统用于接收所述粉尘检测单元的反馈信息并进行数据存储和初步甄别,并反馈初步甄别的信息,所述数据处理系统用于接收所述视觉识别系统和粉尘检测单元反馈初步甄别的信息,并进行二次甄别以判断此信息是否有效,再反馈有效信息,所述plc控制系统用于接收所述数据处理系统反馈的有效信息,并控制每个所述云雾喷射仪的启停、喷射方向和喷射角度,所述人机交互界面/

无组织排放管控平台用于对所述plc控制系统进行操作。

11.作为本发明的一种优选方案,所述放料抑尘系统还包括主管路以及多个支管路,多个所有支管路并列设置在所述主管路上,所述主管路与外部负压泵的进气口相连,所述移动罩和所述右移动罩均包括罩体、侧吸管道、顶吸管道、传动系统和控制系统,所述侧吸管道的一端设置在所述罩体内部的一侧上,所述顶吸管道的一端设置于所述罩体的顶部上,所述顶吸管道的另一端和所述侧吸管道的另一端相连通以形成有合并管路,所述传动系统设置于所述罩体的底部上,所述传动系统用于驱动所述罩体移动,所述控制系统设置于所述罩体上,所述控制系统用于控制所述传动系统的启停,所述合并管路能够在所述左移动罩与所述右移动罩合拢后与所述支管路对接;

12.所述支管路内安装有支管路阀门。

13.作为本发明的一种优选方案,所述传动系统包括四个驱动轮组;所述驱动轮组包括通过轴承座转动安装在所述罩体底面的传动轴,所述传动轴的两端均安装有轮子,所述减速电机安装在所述罩体,所述减速电机的输出轴与所述传动轴相连,所述减速电机内具有抱闸装置,两个所述驱动轮组的抱闸装置打开以使得两个所述驱动轮组作为备用轮;所述控制系统包括控制柜、控制元件一和控制元件二,所述控制柜、所述控制元件一和所述控制元件二设置于所述罩体上,所述控制柜用于控制所述减速电机,所述控制元件一和所述控制元件二均与所述控制柜电性连接;所述控制元件一和所述控制元件二均为接近开关或激光测距仪。

14.作为本发明的一种优选方案,所述罩体的开放侧上设置有密封软帘,所述罩体上正对其开放侧的一侧上设置有观察窗口一,所述所述罩体上靠近火车的一侧上设置有观察窗口二,两个所述罩体的开放侧均设置有密封装置,所述密封装置为设置于所述罩体的开放侧上的蛇形边沿,两个所述蛇形边沿交错设置以使得两个所述罩体合拢时两个蛇形边沿相互密封咬合;

15.所述罩体的底部设置有用于容纳火车的开口,在所述开口的两侧均安装有风幕装置,所述风幕装置包括鼓风机,两个所述鼓风机相对设置于所述开口的两侧以形成风向相对的两个气流。

16.作为本发明的一种优选方案,所述主机系统内置供气系统和供水系统,所述供气系统包括空压机、储气罐、管件及控制元件;所述供水系统包括水泵、水箱、管件及控制元件。

17.作为本发明的一种优选方案,所述卸料抑尘系统还包括粉尘抑制剂,所述粉尘抑制剂通过定量脉冲药剂泵进入所述主机系统的供水系统中。

18.作为本发明的一种优选方案,多个所述云雾喷射仪均能够调节喷射物的水平方向以及喷射物与水平面的夹角,以实现多个所述云雾喷射仪联合覆盖所述数据处理系统判断的出尘位置。

19.为解决上述技术问题,本发明还进一步提供下述技术方案:

20.一种抑尘方法,包括如下步骤:

21.步骤100、使用钩机将火车车厢内物料转移至料仓处;

22.步骤200、使用卸料抑尘系统对物料转移过程中产生的粉尘进行抑制;

23.步骤300、使得左移动罩与右移动罩合拢在被转移的物料上;

24.步骤400、对被转移的物料进行开仓卸料;

25.步骤500、分别使用左移动罩与右移动罩对开仓卸料过程中产生的粉尘进行抑制,直至完成卸料。

26.作为本发明的一种优选方案,所述步骤200的具体过程为:

27.步骤201、粉尘检测单元采集信息并反馈至视觉识别系统,视觉识别系统对此信息进行数据存储和初步甄别后,再反馈至数据处理系统;

28.步骤202、扬尘检测系统采集信息并反馈至扬尘检测系统,扬尘检测系统对此信息进行数据存储和初步甄别后,再反馈至数据处理系统

29.步骤203、数据处理系统将视觉识别系统反馈的扬尘图像信息和扬尘检测系统反馈的扬尘状态信息通过相关函数映射进行二次甄别,以判断数据结果是否有效;

30.步骤204、数据处理系统将有效的扬尘位置和扬尘范围的信息反馈至plc 控制系统,plc控制系统随即控制云雾喷射仪的工作状态;

31.步骤205、数据处理系统将历史有效信息进行存储和归集成曲线,并划分成多个逻辑判断区间,当新的有效信息反馈到数据处理系统中时,与现有曲线进行对比分析,归集到相应逻辑判断区间,形成逻辑指令信息;

32.步骤206、将所述逻辑指令信息发送到plc控制系统,由plc控制系统自动化对主机系统和云雾喷射仪进行控制。

33.作为本发明的一种优选方案,所述数据处理系统判断扬尘位置和扬尘范围的具体方法为:

34.当视觉识别系统反馈的扬尘图像信息判断有扬尘,扬尘检测系统反馈的扬尘状态信息判断有扬尘,且图像信息反馈的扬尘范围和检测系统反馈的浓度信息成正比,则该次信息为有效;

35.当视觉识别系统反馈的扬尘图像信息判断有扬尘,扬尘检测系统反馈的扬尘状态信息判断无扬尘,且图像信息反馈的扬尘范围和检测系统反馈的浓度信息不成正比,则该次信息为无效;

36.当视觉识别系统反馈的扬尘图像信息判断无扬尘,扬尘检测系统反馈的扬尘状态信息判断有扬尘,且图像信息反馈的扬尘范围和检测系统反馈的浓度信息不成正比,则该次信息为无效;

37.当视觉识别系统反馈的扬尘图像信息判断无扬尘,扬尘检测系统反馈的扬尘状态信息判断无扬尘,且图像信息反馈的扬尘范围和检测系统反馈的浓度信息不成正比,则该次信息为有效。

38.本发明与现有技术相比较具有如下有益效果:

39.本发明通过左移动罩与右移动罩相互移动的方式,使得左移动罩与右移动罩合拢并且套设在转移后的火车物料上,从而在转移后的火车物料上形成一个相对密封的空间,在通过左移动罩与右移动罩独立对形成的空间进行负压除尘,不仅成本较小,且减小了负压除尘所需的功率,节约能源的同时,降低了的风力的大小,减少操作人员的不适;

40.但是此方案不能解决钩机卸料锁产生的粉尘,故通过卸料抑尘系统的配合,首先利用眼/蛙眼监测单元和粉尘检测单元采集出尘信息,通过视觉识别系统和扬尘检测系统对出尘信息进行初步甄别,再通过数据处理系统进行二次甄别,数据处理系统将判断的信

息发送至plc控制系统,从而plc控制系统可控制多个云雾喷射仪喷射并进行相互配合,以对多个产尘点进行多角度覆盖,实现全无人值守的智能化云雾喷射抑尘系统,达到减少操作岗位,提高抑尘效率;

41.通过卸料抑尘系统和放料抑尘系统的相互配合,能够实现对火车物料转移过程和开仓卸料过程的全过程的全面抑尘,且具有针对性强、抑尘效率高、节约能源的特点。

附图说明

42.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

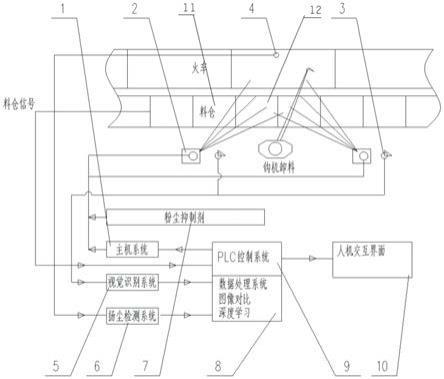

43.图1为本发明实施例中整体的结构示意图;

44.图2为本发明实施例中卸料抑尘系统的截面图;

45.图3为本发明实施例中左移动罩和右移动罩的结构示意图;

46.图4为本发明实施例中右移动罩的的开放侧或左移动罩的开放侧的结构示意图;

47.图5为本发明实施例中密封装置的结构示意图。

48.图中的标号分别表示如下:

49.1-主机系统;2-云雾喷射仪;3-鹰眼/蛙眼监测单元;4-粉尘检测单元;5

‑ꢀ

视觉识别系统;6-扬尘检测系统;7-粉尘抑制剂;8-数据处理系统;9-plc控制系统;10-人机交互界面/无组织排放管控平台;11-左移动罩;12-右移动罩;13-控制元件一;14-控制元件二;15-支管路阀门;16-支管路;17-主管路;

50.101-侧吸管道;102-顶吸管道;103-观察窗口二;104-驱动轮组;105-密封装置;106-控制柜;107-风幕装置;108-密封软帘;109-观察窗口一;110

‑ꢀ

合并管路。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.如图1-图5所示,本发明提供了一种智能抑尘系统,包括:

53.卸料抑尘系统,用于在火车卸料库内在钩机卸料过程中进行抑尘工作;

54.放料抑尘系统,用于在火车物料开仓放料的过程中进行抑尘工作;

55.其中,所述放料抑尘系统包括镜像设置的左移动罩11、右移动罩12,所述左移动罩11与所述右移动罩12上相互正对的两个面皆为开放,其余面均为封闭,所述左移动罩11与所述右移动罩12均能够独立进行负压吸尘,所述移动罩与所述右移动罩12均能够进行移动以使所述移动罩与所述右移动罩12在钩机卸料后密封合拢在转移后的火车物料上。

56.通过左移动罩1与右移动罩2相互移动的方式,使得左移动罩1与右移动罩 2合拢并且套设在转移后的火车物料上,从而在转移后的火车物料上形成一个相对密封的空间,在通过左移动罩1与右移动罩2独立对形成的空间进行负压除尘,不仅成本较小,且减小了

负压除尘所需的功率,节约能源的同时,降低了的风力的大小,减少操作人员的不适。

57.其中,所述卸料抑尘系统包括主机系统1、视觉识别系统5、扬尘检测系统6、数据处理系统8、plc控制系统9、人机交互界面/无组织排放管控平台10、多个云雾喷射仪2、至少一个鹰眼/蛙眼监测单元3以及至少一个粉尘检测单元 4,所述云雾喷射仪2用于喷射雾粒≤10μm的云雾以捕捉和抑制粉尘,所述主机系统1用于向所述云雾喷射仪2供气和供水,所述鹰眼/蛙眼监测单元3沿火车的延伸方向设置在火车的卸料侧,且能够反馈料仓信号、视觉识别数据以及扬尘检测信号,所述粉尘检测单元4设置于所述鹰眼/蛙眼监测单元3的周围,且用于采集粉尘浓度和大小数据并反馈,所述视觉识别系统5用于接收所述鹰眼/蛙眼监测单元3的反馈信息并进行数据存储和初步甄别,并反馈初步甄别的信息,所述扬尘检测系统6用于接收所述粉尘检测单元4的反馈信息并进行数据存储和初步甄别,并反馈初步甄别的信息,所述数据处理系统8用于接收所述视觉识别系统5和粉尘检测单元4反馈初步甄别的信息,并进行二次甄别以判断此信息是否有效,再反馈有效信息,所述plc控制系统9用于接收所述数据处理系统8反馈的有效信息,并控制每个所述云雾喷射仪2的启停、喷射方向和喷射角度,所述人机交互界面/无组织排放管控平台10用于对所述plc控制系统9进行操作。

58.其中,所述放料抑尘系统还包括主管路17以及多个支管路16,多个所有支管路16并列设置在所述主管路17上,所述主管路17与外部负压泵的进气口相连,所述移动罩和所述右移动罩12均包括罩体、侧吸管道101、顶吸管道102、传动系统和控制系统,所述侧吸管道101的一端设置在所述罩体内部的一侧上,所述顶吸管道102的一端设置于所述罩体的顶部上,所述顶吸管道102的另一端和所述侧吸管道101的另一端相连通以形成有合并管路110,所述传动系统设置于所述罩体的底部上,所述传动系统用于驱动所述罩体移动,所述控制系统设置于所述罩体上,所述控制系统用于控制所述传动系统的启停,所述合并管路110能够在所述左移动罩11与所述右移动罩12合拢后与所述支管路16对接;所述支管路16内安装有支管路阀门15。

59.在左移动罩1与右移动罩2的基础之上,本发明还能使用侧吸管道101 对粉尘进行侧吸,由于侧吸管道101的吸入口低于人体,从而进一步降低人体的不适。

60.其中,所述传动系统包括四个驱动轮组104;所述驱动轮组104包括通过轴承座转动安装在所述罩体底面的传动轴,所述传动轴的两端均安装有轮子,所述减速电机安装在所述罩体,所述减速电机的输出轴与所述传动轴相连,所述减速电机内具有抱闸装置,两个所述驱动轮组104的抱闸装置打开以使得两个所述驱动轮组104作为备用轮;所述控制系统包括控制柜106、控制元件一13和控制元件二14,所述控制柜106、所述控制元件一13和所述控制元件二 14设置于所述罩体上,所述控制柜106用于控制所述减速电机,所述控制元件一13和所述控制元件二14均与所述控制柜106电性连接;所述控制元件一13和所述控制元件二14均为接近开关或激光测距仪。

61.所述驱动轮组(104)沿火车行走方向同侧2个驱动轮组(104)驱动,另一侧2个驱动轮组(104)也作为驱动使用,形成4轮同时驱动备模式。当某个驱动轮组(104)发生故障时,该驱动轮组(104)抱闸自动打开,作为被动轮组使用,其余驱动轮组(104)保持不变,确保不影响整个工艺生产节奏。

62.控制元件一(3)安装在移动罩上,可以是接近开关或激光测距仪,在车间固定梁上安装感应装置。控制元件一(3)连接到移动罩上的控制柜(106),每个移动罩设置一个控制

柜(106),控制移动罩的启动和停止。每个移动罩内设置灯光照明、声光报警、安全开关、遥控器等装置,均接入控制柜(106) 进行控制。

63.所述控制元件二(4)安装在每根支管路(6)上,可以是接近开关或激光测距仪,在每个移动罩上安装感应装置。控制元件二(4)和支管路阀门(5) 均连接到火车卸料库主控制系统里。当移动罩通过控制元件一(3)控制定位到某个仓位的对应支管路(6)位置时,该处的控制元件二(4)反馈管路连通信号,即该移动罩顶部的合并管路(110)与对应支管路(6)形成对口连通。此时信号反馈到火车卸料库主控制系统里,控制支管路阀门(5)打开。其余时候则支管路阀门(5)关闭。

64.其中,所述罩体的开放侧上设置有密封软帘108,所述罩体上正对其开放侧的一侧上设置有观察窗口一109,所述所述罩体上靠近火车的一侧上设置有观察窗口二103,两个所述罩体的开放侧均设置有密封装置105,所述密封装置105为设置于所述罩体的开放侧上的蛇形边沿,两个所述蛇形边沿交错设置以使得两个所述罩体合拢时两个蛇形边沿相互密封咬合;所述罩体的底部设置有用于容纳火车的开口,在所述开口的两侧均安装有风幕装置107,所述风幕装置107包括鼓风机,两个所述鼓风机相对设置于所述开口的两侧以形成风向相对的两个气流。

65.在移动罩开口处安装风幕装置(107),风幕装置内部有鼓风机,在移动罩开口处形成气幕。气幕流动方向沿移动罩开口方向朝外,与外部风进入方向相反,形成气幕挡帘封闭,阻止外部风进入仓体,确保仓体内部负压足够。

66.当作业人员在闭合仓体内控制移动罩启动行走时,可通过观察窗口一 (109)和观察窗口二(103)观察闭合仓体外部情况,防止有人员或物体在移动罩行走路径上发生安全事故。观察窗口一(109)和观察窗口二(103) 为透明材质,四周做封闭,防止扬尘从窗口溢出。每个移动罩体上安装急停装置,当罩体外人员发现有安全隐患时,可从从罩体外部触发急停装置,强制移动罩停车。

67.其中,所述主机系统1内置供气系统和供水系统,所述供气系统包括空压机、储气罐、管件及控制元件,所述供水系统包括水泵、水箱、管件及控制元件,所述卸料抑尘系统还包括粉尘抑制剂7,所述粉尘抑制剂7通过定量脉冲药剂泵进入所述主机系统1的供水系统中。

68.所述粉尘抑制剂可提高水的表面张力,通过定量脉冲药剂泵将粉尘抑制剂循环打入主机系统1的供水管路中,实现粉尘抑制剂和水的充分均匀混合。供水管路将含有粉尘抑制剂的水送到云雾喷射仪2的终端喷头出,与供气管路中的压缩空气进行混合碰撞,形成干雾级云雾喷射到扬尘点,提高扬尘的抑制效率。所述粉尘抑制剂可根据粉尘性质的不同采取不同的药剂型式,如当粉尘性质为含油性粉尘,如焦炭、煤粉等,该抑制剂具有溶解油性高,防爆功能。

69.其中,多个所述云雾喷射仪2均能够调节喷射物的水平方向以及喷射物与水平面的夹角,以实现多个所述云雾喷射仪2联合覆盖所述数据处理系统8判断的出尘位置。

70.所述鹰眼/蛙眼监测单元3安装在云雾喷射仪2上部4米以上位置,或者两台云雾喷射仪2之间位置。将采集监测的扬尘图像信号反馈到视觉识别系统5上进行图像存储和初步处理甄别。视觉识别系统5将有效图像信息发送到数据处理系统8进行图像深度处理并进行对比,判断扬尘位置和扬尘范围。再将信号反馈到plc控制系统9进行云雾喷射仪2的工作状

态控制。该检测单元可以是鹰眼系统也可以是蛙眼系统,具体的实现方法为:

71.所述鹰眼系统可以识别车牌号或钩机外形,将图像信号反馈到视觉识别系统5和数据处理系统8,判断钩机所在位置,同时可通过图像对比过滤掉其它车辆或者移动物体,实现对扬尘点的判断。

72.所述蛙眼系统可以动态识别抓拍单位时间内全场景多个图像,将图像信号反馈到视觉识别系统5进行每个图像的处理,针对扬尘边缘轮廓的灰度特征和背景环境灰度差别进行分割和抓取。将每个图像信息发送到数据处理系统8 进行图像识别的信息验证和数据对比,通过相关函数映射反映出扬尘动态变化规律,实现对扬尘的状态判断。

73.本发明还提供一种抑尘方法,包括如下步骤:

74.步骤100、使用钩机将火车车厢内物料转移至料仓处;

75.步骤200、使用卸料抑尘系统对物料转移过程中产生的粉尘进行抑制;

76.步骤300、使得左移动罩11与右移动罩12合拢在被转移的物料上;

77.步骤400、对被转移的物料进行开仓卸料;

78.步骤500、分别使用左移动罩11与右移动罩12对开仓卸料过程中产生的粉尘进行抑制,直至完成卸料。

79.其中,所述步骤200的具体过程为:

80.步骤201、粉尘检测单元4采集信息并反馈至视觉识别系统5,视觉识别系统5对此信息进行数据存储和初步甄别后,再反馈至数据处理系统8;

81.步骤202、扬尘检测系统6采集信息并反馈至扬尘检测系统6,扬尘检测系统6对此信息进行数据存储和初步甄别后,再反馈至数据处理系统8

82.步骤203、数据处理系统8将视觉识别系统5反馈的扬尘图像信息和扬尘检测系统6反馈的扬尘状态信息通过相关函数映射进行二次甄别,以判断数据结果是否有效;

83.步骤204、数据处理系统8将有效的扬尘位置和扬尘范围的信息反馈至plc 控制系统9,plc控制系统9随即控制云雾喷射仪2的工作状态;

84.步骤205、数据处理系统8将历史有效信息进行存储和归集成曲线,并划分成多个逻辑判断区间,当新的有效信息反馈到数据处理系统8中时,与现有曲线进行对比分析,归集到相应逻辑判断区间,形成逻辑指令信息;

85.步骤206、将所述逻辑指令信息发送到plc控制系统9,由plc控制系统9 自动化对主机系统1和云雾喷射仪2进行控制。

86.其中,所述数据处理系统8判断扬尘位置和扬尘范围的具体方法为:

87.当视觉识别系统5反馈的扬尘图像信息判断有扬尘,扬尘检测系统6反馈的扬尘状态信息判断有扬尘,且图像信息反馈的扬尘范围和检测系统反馈的浓度信息成正比,则该次信息为有效;

88.当视觉识别系统5反馈的扬尘图像信息判断有扬尘,扬尘检测系统6反馈的扬尘状态信息判断无扬尘,且图像信息反馈的扬尘范围和检测系统反馈的浓度信息不成正比,则该次信息为无效;

89.当视觉识别系统5反馈的扬尘图像信息判断无扬尘,扬尘检测系统6反馈的扬尘状态信息判断有扬尘,且图像信息反馈的扬尘范围和检测系统反馈的浓度信息不成正比,则该次信息为无效;

90.当视觉识别系统5反馈的扬尘图像信息判断无扬尘,扬尘检测系统6反馈的扬尘状态信息判断无扬尘,且图像信息反馈的扬尘范围和检测系统反馈的浓度信息不成正比,则该次信息为有效。

91.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1