一种用于机器人自动上下料的曲轴料框及其使用方法与流程

1.本发明属于机器人自动上下料工装技术领域,具体涉及了一种用于机器人自动上下料的曲轴料框及其使用方法。

背景技术:

2.随着生产自动化程度的提高以及机器人在生产过程当中的运用,需要有一种合适的转运料框能够实现机器人的自动抓取上料生产以及自动下料装框。目前用于曲轴锻件转运的传统料框,曲轴锻件在料框当中是堆叠摆放,由于曲轴锻件结构复杂,锻件堆叠时件与件之间容易卡料,机器人抓取曲轴锻件时产生带料而导致抓取失败或者锻件掉落砸伤。而实现锻件层与层隔开放置的吸塑托盘式料框或隔板式隔开的料框,不仅物料周转成本高,而且在机器人上料工位和下料工位需要有足够的空间摆放各层托盘或隔板;同时机器人需要具备抓取托盘和曲轴锻件的能力,曲轴生产节拍变长,对于空间有限及节拍受限的生产线显然不适用。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的不足,而提出一种用于机器人自动上下料的曲轴料框及其使用方法。该曲轴料框可实现曲轴锻件分层摆放,且无需占用工位更多空间,改变既有机器人工装和程序,以及维护成本较低的,同时利于机器人自动上下料。

4.为了实现上述目的,本发明的技术方案如下:一种用于机器人自动上下料的曲轴料框,包括框体、料框足、连接板、吊环和标签放置牌;所述的框体包括框底、框架、支撑柱和产品放置型槽;所述的框底呈矩形,并且设有平板;所述的框架设有两个以上,并且等间距设置在框底上;设置在框底两侧上的框架的前后边框设置支撑柱;所述的支撑柱的底部设置料框足;在两两相对的框架的侧面上均设有产品放置型槽。

5.作为本发明进一步说明,以上所述的产品放置型槽设有若干个槽口,槽口尺寸小于放置曲轴锻件的轴颈尺寸,并且确保曲轴锻件放入槽口时落深不低于10mm。槽口用于放置曲轴锻件的轴颈端头,落深不少于10mm,可以确保曲轴锻件放置稳固,不易晃动。框架的同一侧上的产品放置型槽的槽口大小相同。

6.作为本发明进一步说明,在相对应的两个产品放置型槽中,其中一个产品放置型槽的设置位置高于另一个放置型槽的设置位置,并且位置高的产品放置型槽的槽口尺寸小于位置低的产品放置型槽的槽口尺寸。设置一高一低的产品放置型槽,并且高位置产品放置型槽的槽口尺寸小一些,这样方便区分放置曲轴锻件的大头端及小头端,起到防错作用。

7.作为本发明进一步说明,相对应的两个产品放置型槽的位置高度落差为10~30mm。优选高度落差20mm。既有利于曲轴锻件放置的受力情况,又方便于快速区分曲轴锻件的大头端及小头端。

8.作为本发明进一步说明,以上所述的产品放置型槽设有若干层,并且层与层之间

支撑柱,14-产品放置型槽,15-支撑架。

具体实施方式

26.以下结合实施例及其附图对本发明技术方案作进一步非限制性的详细说明。

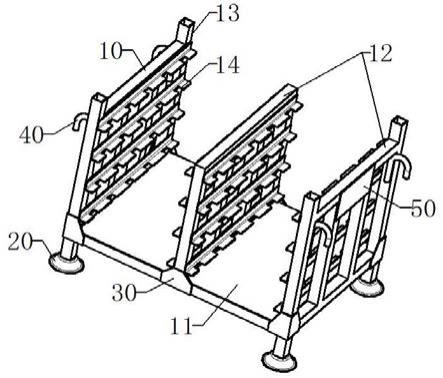

27.实施例:如图1-5所示,一种用于机器人自动上下料的曲轴料框,包括框体10、料框足20、连接板30、吊环40和标签放置牌50。

28.所述的框体10为矩形框,包括框底11、框架12、支撑柱13和产品放置型槽14。

29.所述的框底11呈矩形,并且设有平板;所述的框架12设有三个(中间及两侧框架),并且等间距设置在框底11上;设置在框底11两侧上的框架12的前后边框设置支撑柱13;所述的支撑柱13的底部设置料框足20;在两侧框架的内侧以及中间框架的两侧均设有产品放置型槽14。所述的吊环40设置在支撑柱13上;所述的标签放置牌50设置在框体10的侧面。

30.在本实施例中,如图1所示,每一个产品放置型槽14设有五个槽口,槽口尺寸小于放置曲轴锻件的轴颈尺寸,并且确保曲轴锻件放入槽口时落深为10mm。曲轴锻件放在料框当中不会晃动。

31.在本实施例中,如图2所示,两侧框架上的产品放置型槽的设置位置高于中间框架上产品放置型槽的设置位置;优选高度落差为20mm,可以明显区分所放置的曲轴锻件的大头端及小头端,起到防错作用。

32.在本实施例中,如图1和图2所示,所述的产品放置型槽14设有四层,并且层与层之间高度距离相同。利于机器人抓取程序的设定。

33.在本实施例中,如图1所示,所述的框体10的前侧、后侧和顶部均为开口。利于机器人进出抓取和放置曲轴。

34.在本实施例中,如图3所示,所述的框底11的平板底部设有网格状的支撑架15。不镂空的平板可确保雨天运输时曲轴锻件的防潮,网格状支撑架起到加固作用。

35.在本实施例中,如图1-图5所示,所述的料框足20为碗状,底部平整,中间镂空。料框足20设置于四个支撑柱13位置。利于料框的堆叠放置,节省放置空间。

36.在本实施例中,所述框底11下表面距离地面的高度设计为145mm,大于转运叉车叉子的高度,更换料框过程可使用叉车转运。

37.本实施例的用于机器人自动上下料的曲轴料框的使用方法,包括以下步骤:(1)将曲轴锻件放置到各个产品放置型槽当中,直至装满框;使用转运叉车将曲轴料框放进机器人上料工位,使料框中间的连接板与该工位固定在地上的基准贴合。

38.(2)机器人配合工业相机及机器人程序,在上料及下料工位按顺序分层抓取或放置曲轴锻件。

39.显然,上述实施例仅仅是为了清楚的说明本发明所作的举例,而并非对本发明实施的限定。对于所属技术领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动;这里无需也无法对所有的实施方式予以穷举;而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

技术特征:

1.一种用于机器人自动上下料的曲轴料框,其特征在于:包括框体(10)、料框足(20)、连接板(30)、吊环(40)和标签放置牌(50);所述的框体(10)包括框底(11)、框架(12)、支撑柱(13)和产品放置型槽(14);所述的框底(11)呈矩形,并且设有平板;所述的框架(12)设有两个以上,并且等间距设置在框底(11)上;设置在框底(11)两侧上的框架(12)的前后边框设置支撑柱(13);所述的支撑柱(13)的底部设置料框足(20);在两两相对的框架(12)的侧面上均设有产品放置型槽(14)。2.根据权利要求1所述的用于机器人自动上下料的曲轴料框,其特征在于:所述的产品放置型槽(14)设有若干个槽口,槽口尺寸小于放置曲轴锻件的轴颈尺寸,并且确保曲轴锻件放入槽口时落深不低于10mm。3.根据权利要求2所述的用于机器人自动上下料的曲轴料框,其特征在于:在相对应的两个产品放置型槽中,其中一个产品放置型槽的设置位置高于另一个放置型槽的设置位置,并且位置高的产品放置型槽的槽口尺寸小于位置低的产品放置型槽的槽口尺寸。4.根据权利要求3所述的用于机器人自动上下料的曲轴料框,其特征在于:相对应的两个产品放置型槽的位置高度落差为10~30mm。5.根据权利要求3所述的用于机器人自动上下料的曲轴料框,其特征在于:所述的产品放置型槽(14)设有若干层,并且层与层之间高度距离相同。6.根据权利要求1所述的用于机器人自动上下料的曲轴料框,其特征在于:所述的框体(10)的前侧、后侧和顶部均为开口。7.根据权利要求1所述的用于机器人自动上下料的曲轴料框,其特征在于:所述的框底(11)的平板底部设有网格状的支撑架(15)。8.根据权利要求1所述的用于机器人自动上下料的曲轴料框,其特征在于:所述的料框足(20)为碗状,底部平整,中间镂空。9.根据权利要求1所述的用于机器人自动上下料的曲轴料框,其特征在于:所述的吊环(40)设置在支撑柱(13)上;所述的标签放置牌(50)设置在框体(10)的侧面。10.一种如权利要求1-9任一所述的用于机器人自动上下料的曲轴料框的使用方法,其特征在于:包括以下步骤:(1)将曲轴锻件放置到各个产品放置型槽当中,直至装满框;使用转运叉车将曲轴料框放进机器人上料工位,使料框中间的连接板与该工位固定在地上的基准贴合;(2)机器人配合工业相机及机器人程序,在上料及下料工位按顺序分层抓取或放置曲轴锻件。

技术总结

本发明公开了一种用于机器人自动上下料的曲轴料框及其使用方法。该曲轴料框包括框体、料框足、连接板、吊环和标签放置牌;所述的框体包括框底、框架、支撑柱和产品放置型槽;所述的框底呈矩形,并且设有平板;所述的框架设有两个以上,并且等间距设置在框底上;设置在框底两侧上的框架的前后边框设置支撑柱;所述的支撑柱的底部设置料框足;在两两相对的框架的侧面上均设有产品放置型槽。本发明避免了产品在料框放置过程当中的堆叠,减少了机器人上下料时因产品摆放不整齐无法抓取物料或抓取物料时掉料的情况;减小了产品的磕碰伤,提高了产品质量。了产品质量。了产品质量。

技术研发人员:陈清玲 彭添 周积信 韦卫乐 谢杰锋

受保护的技术使用者:桂林福达重工锻造有限公司

技术研发日:2021.11.23

技术公布日:2022/3/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1