一种育苗流水线穴盘自动供给装置和安装该装置的流水线

1.本发明属于穴盘育秧播种技术领域,尤其涉及一种育苗流水线穴盘自动供给装置和安装该装置的流水线。

背景技术:

2.育苗-移栽是蔬菜生产普遍采用的栽培方式,它可以延长种植作物的生长季,提供适宜的生长环境,充分利用光、温、水、肥,促进幼苗均匀茁壮生长,也可以在移栽环节去除病苗、弱苗,从而提高整体产量。在育苗环节,主要采用穴盘育苗方式,育苗流水线是工厂化穴盘育苗的主要装备。

3.向育苗流水线的输送带上供给穴盘的速度直接制约了流水线的作业效率,穴盘供给的质量和稳定性也会影响穴盘育苗的质量。连续地放置穴盘是一项繁重的工作,目前,还主要依赖人工完成。通过人工逐个放盘,不仅效率低,而且难以保证流水线上穴盘之间间隔的稳定性,这给后续对穴播种增加了难度,直接导致播种的位置精度低、甚至造成穴孔的漏播种或重复播种,这一问题在高速精密育苗播种如采用气吸滚筒式精密排种器作业中尤为突出。缺乏高效、稳定的穴盘自动供给装置已经成为进一步提升育苗流水线作业效率和性能的关键技术难题。为此,本发明将机械、气动和控制技术相结合,设计一种育苗流水线穴盘自动供给装置与控制系统,可以根据不同类型流水线、不同规格穴盘和不同作业效率的需求,实现稳定、连续的穴盘自动供给,提高通用性,对于高速穴盘育苗流水装置的研发,具有重要的理论研究意义和实用价值,目前未见公开研究报道。

技术实现要素:

4.针对上述技术问题,本发明提供一种育苗流水线穴盘自动供给装置和安装该装置的流水线,包括步进送盘装置、抓盘移盘装置和控制器,根据实时采集各个工作部件的作业状态,将穴盘连续输送到育苗流水线的输送带上,极大降低了劳动强度、提高供盘效率和稳定性。

5.本发明的技术方案是:一种育苗流水线穴盘自动供给装置,包括抓盘移盘装置、步进送盘装置和控制器;

6.所述抓盘移盘装置安装于机架上方,机架下方设有育苗流水线输送带,育苗流水线输送带的左右两侧分别设有步进送盘装置,控制器分别与抓盘移盘装置和步进送盘装置连接;所述控制器控制步进送盘装置将成叠穴盘分别输送到指定位置,再控制抓盘移盘装置分别从两侧成叠穴盘上抓取穴盘、并移动输送到育苗流水线输送带上。

7.上述方案中,所述步进送盘装置包括齿轮减速电机和送盘机构支架;

8.所述送盘机构支架上设有电机座,齿轮减速电机安装于电机座的水平面;所述送盘机构支架左右两侧的顶梁上分别安装一组第一l型轴承座;每组第一l型轴承座分别安装一根传动轴;传动轴能够在第一l型轴承座内自由转动;每根传动轴的两端分别安装托盘链轮,且一端还安装传动第二链轮;送盘机构支架左右两侧的中间梁上分别安装一组第二l型

轴承座,每组第二l型轴承座分别安装一根从动轴;从动轴能够在第二l型轴承座内自由转动,每根从动轴的两端分别安装托盘链轮,传动轴和从动轴两端的托盘链轮之间分别安装带孔链条;带孔链条之间设有多个托盘部件;所述齿轮减速电机通过链传动机构与传动第二链轮连接,驱动传动第二链轮使得传动轴和从动轴带动带孔链条运动,将托盘部件上的穴盘向上输送。

9.上述方案中,所述齿轮减速电机的输出轴安装第一链轮,第一链轮的另一端与卧式轴承座连接,卧式轴承座安装于电机座上;在齿轮减速电机的驱动下,第一链轮通过传动链条带动第二链轮作逆向旋转,通过托盘链轮带动带孔链条运动,带孔链条内侧线速度方向垂直向上,从而使放置在托盘部件上的成叠穴盘垂直向上输送。

10.上述方案中,所述托盘部件上安装有限位部件。

11.上述方案中,所述步进送盘装置还包括光电传感器;所述光电传感器安装在送盘机构支架的顶梁外侧,用于检测成叠穴盘输送的位置状态并传送到控制器。

12.上述方案中,所述抓盘移盘装置包括第一气缸、第二气缸、平行滑轨组件和平行滑动支架、悬挂安装板、左侧夹持组件和右侧夹持组件;

13.所述平行滑轨组件沿y轴安装在机架的顶梁上,平行滑轨组件的滑块上安装平行滑动支架,平行滑动支架上设有气缸支撑板,第一气缸安装在机架的顶梁一侧,第一气缸的活塞杆通过浮动接头与气缸支撑板连接,在第一气缸的驱动下,气缸支撑板能够沿着平行滑动组件作往复直线运动,所述第二气缸安装在气缸支撑板上,第二气缸的活塞杆与悬挂安装板连接,悬挂安装板下方的一侧安装左侧夹持组件,另一侧安装右侧夹持组件。

14.进一步的,所述左侧夹持爪和右侧夹持爪为四指结构。

15.上述方案中,所述控制器通过电机驱动器与齿轮减速电机连接;所述控制器通过电磁阀组与第一气缸和第二气缸连接;控制器分别采集第一气缸的左、右限位输出信号和第二气缸的上、下限位输出信号,从而获取第一气缸和第二气缸的工作位置。

16.上述方案中,所述第一气缸和第二气缸分别通过减压阀与空气压缩机连接;

17.所述电磁阀组包括第一三位五通电磁阀、第二三位五通电磁阀、第一二位五通电磁阀和第二二位五通电磁阀,空气压缩机输出压力输入第一减压阀,第一减压阀通过第一三位五通电磁阀与第一气缸连接,第一减压阀通过第二三位五通电磁阀与第二气缸连接;第一减压阀与第二减压阀连接,第二减压阀通过第一二位五通电磁阀与右侧夹持组件连接,第二减压阀通过第二二位五通电磁阀与左侧夹持组件连接。

18.一种流水线,其特征在于,包括项所述育苗流水线穴盘自动供给装置。

19.与现有技术相比,本发明的有益效果是:

20.本发明根据实时采集各个工作部件的作业状态,只需要间歇性的加装成叠穴盘,通过左、右两侧的步进送盘装置和抓盘移盘装置的协同控制,就能够将单个穴盘连续、稳定地放置到育苗流水线的输送带,实现了流水线穴盘自动供给,极大降低了劳动强度、提高供盘效率和稳定性。抓盘的夹持力、夹持爪结构等均可以调节,从而适应不同规格穴盘的供给作业需求。

附图说明

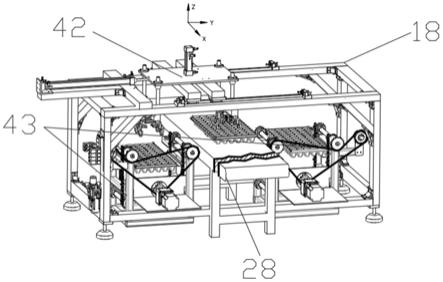

21.图1是本发明一实施方式的育苗流水线穴盘自动供给装置总体结构示意图。

22.图2是本发明一实施方式的步进送盘装置的结构示意图。

23.图3是本发明一实施方式的抓盘送盘装置的结构示意图。

24.图4是本发明一实施方式的电气控制系统接线原理图。

25.图5是本发明一实施方式的气动系统工作原理图。

26.图6是本发明一实施方式的育苗流水线穴盘自动供给的工作流程图。

27.图中:1、电机座,2、齿轮减速电机,3、送盘机构支架,4、第一链轮,5、卧式轴承座,6、联轴器,7、张紧轮,8、传动链条,9、托盘部件,10、第二链轮,11、传动轴,12、托盘链轮,13、光电传感器,14、第一l型轴承座,15、带孔链条,16、第二l型轴承座,17、从动轴,18、机架,19、第一气缸,20、浮动接头,21、导向机构,22、第二气缸,23、气缸支撑板,24、平行滑动支架,25、平行滑轨组件,26、右侧夹持爪,27、右侧夹持组件,28、育苗流水线输送带,29、悬挂安装板,30、左侧夹持组件,31、左侧夹持爪,32、电磁阀组,33、控制器,34、电机驱动器,35、空气压缩机,36、第一减压阀,37、第二减压阀;38、第一三位五通电磁阀;39、第二三位五通电磁阀;40、第一二位五通电磁阀;41、第二二位五通电磁阀;42、抓盘移盘装置;43、步进送盘装置。

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

31.图1所示为所述育苗流水线穴盘自动供给装置的一种较佳实施方式,所述育苗流水线穴盘自动供给装置,包括抓盘移盘装置42、步进送盘装置43和控制器33;所述抓盘移盘装置42安装于机架18上方,机架18下方设有育苗流水线输送带28,育苗流水线输送带28的左右两侧分别设有步进送盘装置43,控制器33分别与抓盘移盘装置42和步进送盘装置43连接;所述控制器33控制步进送盘装置43将成叠穴盘分别输送到指定位置,再控制抓盘移盘装置42分别从两侧成叠穴盘上抓取穴盘、并移动输送到育苗流水线输送带28上。

32.根据本实施例,优选的,所述育苗流水线输送带28安装于x轴方向,机架18横跨育

苗流水线输送带28,育苗流水线输送带28位于机架18y轴方向中心轴线位置;机架18左、右两侧对称安装两组独立的步进送盘装置43,并保持相对位置固定;抓盘移盘装置42安装于机架18上方,并可以沿着y轴方向水平移动。工作时,左、右步进送盘装置43将成叠穴盘分别输送到指定位置,然后抓盘移盘装置42分别从左、右两侧成叠穴盘上抓取单个穴盘、并移动输送到育苗流水线输送带28上。

33.如图2所示,所述步进送盘装置43包括齿轮减速电机2和送盘机构支架3;所述送盘机构支架3上设有电机座1,齿轮减速电机2安装于电机座1的水平面;所述送盘机构支架3左右两侧的顶梁上分别安装一组第一l型轴承座14,方向垂直向上;每组第一l型轴承座14分别安装一根传动轴11,并保持轴线水平;传动轴11能够在第一l型轴承座14内自由转动;每根传动轴11的两端分别安装托盘链轮12,且一端还安装传动第二链轮10;送盘机构支架3左右两侧的中间梁上分别安装一组第二l型轴承座16,方向垂直向下,每组第二l型轴承座16分别安装一根从动轴17,应保证从动轴17的位置在传动轴11的正下方,并保持轴线水平。从动轴17能够在第二l型轴承座16内自由转动,每根从动轴17的两端分别安装托盘链轮12,传动轴11和从动轴17两端的托盘链轮12之间分别安装带孔链条15;带孔链条15之间设有多个托盘部件9;所述齿轮减速电机2通过链传动机构与传动第二链轮10连接,驱动传动第二链轮10使得传动轴11和从动轴17带动带孔链条15运动,将托盘部件9上的穴盘向上输送。

34.优选的,所述电机座1为直角电机座,齿轮减速电机2固定安装于电机座1的水平端面。所述齿轮减速电机2的输出轴安装第一链轮4,第一链轮4的另一端与卧式轴承座5连接,卧式轴承座5安装于电机座1垂直端面,卧式轴承座5起到辅助支撑作用,提高机构的稳定性。在齿轮减速电机2的驱动下,第一链轮4通过传动链条8带动第二链轮10作逆向旋转,通过托盘链轮12带动带孔链条15运动,带孔链条15内侧线速度方向垂直向上,从而使放置在托盘部件9上的成叠穴盘垂直向上输送。

35.所述第一链轮4、第二链轮10和张紧轮7的参数相同,应保持安装在一个垂直端面,相互之间通过传动链条8传动。张紧轮7起到链条张紧作用,避免传动链条8的传动跳齿。

36.所述传动轴11和从动轴17两端安装的托盘链轮12应该保持在两个垂直端面,垂直方向的两个托盘链轮12之间分别安装带孔链条15进行传动。

37.所述带孔链条15的相同链条节点位置固定安装多组托盘部件9,优选的,所述托盘部件9为直角托盘铝条,距离间隔优选为:100-150mm。

38.优选的,左、右两侧托盘部件9的间距大于穴盘宽度约5mm,成叠穴盘可以托放在托盘部件9上,托盘部件9上安装有限位部件,以保证成叠穴盘在托盘部件9上的放置位置的一致性。优选的,成叠穴盘的穴盘数量通常在15-20只。

39.优选的,所述光电传感器13安装在送盘机构支架3的顶梁外侧,用于检测成叠穴盘输送的位置状态,即光电传感器13检测到成叠穴盘时,输出高电平信号;没有检测到成叠穴盘时,输出低电平信号。光电传感器13的安装高度位置可以进行调节。

40.如图3所示,所述抓盘移盘装置42包括第一气缸19、第二气缸22、平行滑轨组件25和平行滑动支架24、悬挂安装板29、左侧夹持组件30和右侧夹持组件27;所述平行滑轨组件25沿y轴安装在机架18的顶梁上,平行滑轨组件25的滑块上安装平行滑动支架24,平行滑动支架24上设有气缸支撑板23,第一气缸19安装在机架18的顶梁一侧,第一气缸19的活塞杆通过浮动接头20固定连接于气缸支撑板23左侧中心位置,并保证活塞杆的轴线与气缸支撑

板23在相同水平面,在第一气缸19的驱动下,气缸支撑板23能够沿着平行滑动组件25作往复直线运动,左、右行程的极限位置可以由第一气缸19的限位器控制调节。所述气缸支撑板23上表面中心位置垂直安装第二气缸22,第二气缸22的活塞杆与悬挂安装板29连接,并保证悬挂安装板29与气缸支撑板23平行悬挂安装板29下方的一侧安装左侧夹持组件30,另一侧安装右侧夹持组件27。

41.优选的,由光轴和导向轴承构成一组导向机构21,在气缸支撑板23和悬挂安装板29四角分别安装四组导向机构21,导向机构21轴线与第二气缸22的轴线平行。在第二气缸22的驱动下,悬挂安装板29可以沿着垂直方向作往复运动,上、下行程的极限位置可以由第二气缸22限位器控制调节。四组导向机构21可以提高运动的稳定性。

42.根据本实施例,优选的,所述左侧夹持组件30和右侧夹持组件27采用独立的气力驱动,各有两根作反向运动的气动活塞杆,可以独立控制各自的两根活塞杆作反向直线伸缩运动,即夹持和松开运动。

43.根据本实施例,优选的,所述左侧夹持爪31和右侧夹持爪26为四指结构,两指为一组,分别固定安装于左侧夹持组件30和右侧夹持组件27中的气动活塞杆,完成独立夹持\松开运动。

44.根据本实施例,优选的,所述左侧夹持爪31和右侧夹持爪26处于松开状态时,夹持抓的间距约为每个穴孔长度的3倍,夹持\松开运动行程即夹持和松开时夹持抓运动的距离约为穴孔长度的1.5倍,从而保证处于松开状态时,左侧夹持爪31和右侧夹持爪26的四指能够插入穴盘的穴孔内,夹持状态时,夹持爪的四指能够加紧穴孔壁。为了增加夹持力,左侧夹持爪31和右侧夹持爪26的四指表面均采用了摩擦系数较大的柔性橡胶材料。

45.如图4所示,所述控制器33为plc,实现自动控制。所述控制器33两路输出信号分别通过两个电机驱动器34驱动左、右两侧步进送盘装置的齿轮减速电机2,以实现两个齿轮减速电机2的独立起\停转动。

46.所述控制器33分别采集左、右两侧步进送盘装置43的光电传感器13输出信号,从而获取左、右两侧步进送盘装置43的成叠穴盘输送位置状态。

47.当左侧步进送盘装置43的光电传感器13检测到成叠穴盘时,输出信号给控制器33,左侧齿轮减速电机2停止转动,否则,控制器33控制左侧齿轮减速电机2转动,直至左侧光电传感器13检测到成叠穴盘为止;同理,当右侧步进送盘装置43的光电传感器13检测到成叠穴盘时,输出信号给控制器33,右侧齿轮减速电机2停止转动,否则,控制器33控制右侧齿轮减速电机2转动,直至右侧光电传感器13检测到成叠穴盘为止。

48.所述控制器33的输出信号控制电磁阀组32的工作状态,电磁阀组32的一端与第一气缸19连接,另一端与第二气缸22连接;

49.所述控制器33通过电机驱动器34与齿轮减速电机2连接;所述控制器33通过电磁阀组32与第一气缸19和第二气缸22连接;控制器33分别采集第一气缸19的左、右限位输出信号和第二气缸22的上、下限位输出信号,从而获取第一气缸19和第二气缸22的工作位置。所述控制器33通过控制电磁阀组32来调节第一气缸19和第二气缸22的行程。

50.如图5所示,系统工作压力由空气压缩机35提供。所述第一气缸19和第二气缸22分别通过减压阀与空气压缩机35连接。所述电磁阀组32包括第一三位五通电磁阀38、第二三位五通电磁阀39、第一二位五通电磁阀40和第二二位五通电磁阀41,空气压缩机35输出压

力输入第一减压阀36,第一减压阀36通过第一三位五通电磁阀38与第一气缸19连接,第一减压阀36通过第二三位五通电磁阀39与第二气缸22连接;第一减压阀36与第二减压阀37连接,第二减压阀37通过第一二位五通电磁阀40与右侧夹持组件27连接,第二减压阀37通过第二二位五通电磁阀41与左侧夹持组件30连接。

51.所述空气压缩机35输出压力经过过滤和油雾器输入第一减压阀36,第一减压阀36调节控制系统的工作压力p0,系统的工作压力p0直接输入第一三位五通电磁阀38、第二三位五通电磁阀39,第一三位五通电磁阀38处于中位时,第一气缸19保持静止;第一三位五通电磁阀38处于左位时,第一气缸19的活塞杆水平伸出,驱动抓盘-移盘装置移动到右侧工位;第一三位五通电磁阀38处于右位时,第一气缸19的活塞杆水平缩回,驱动抓盘-移盘装置移动到左侧工位。所述第二三位五通电磁阀39处于中位时,第二气缸22保持静止;第二三位五通电磁阀39处于左位时,第二气缸22的活塞杆垂直伸出,驱动悬挂安装板29移动到下工位;第二三位五通电磁阀39处于右位时,第二气缸22的活塞杆垂直缩回,驱动悬挂安装板29移动到上工位。

52.所述第一气缸19和第二气缸22的工作压力p0可以通过第一减压阀36调节。

53.所述第一减压阀36输出压力p0输入第二减压阀37,第二减压阀37输出压力为p1,且有p1≤p0,将p1直接接入第一二位五通电磁阀40、第二二位五通电磁阀41。

54.所述第一二位五通电磁阀40处于左位时,右侧夹持组件27的两根活塞杆水平伸出,右侧夹持爪26水平松开,第一二位五通电磁阀40处于右位时,右侧夹持组件27的两根活塞杆水平缩回,右侧夹持爪26水平夹持。

55.同理,第二二位五通电磁阀41处于左位时,右侧夹持组件27的两根活塞杆水平伸出,左侧夹持爪31水平松开,第二二位五通电磁阀41处于右位时,右侧夹持组件27的两根活塞杆水平缩回,左侧夹持爪31夹持。

56.左侧夹持组件30和右侧夹持组件27的工作压力p1可以通过第二减压阀37调节。

57.如图6所示,穴盘自动供给可以分为两个阶段,即启动阶段的第一个供给周期和连续供给周期。

58.首先,将成叠穴盘分别放置到左、右两侧步进送盘装置43的托盘部件9上。

59.启动后,在控制器33的控制下进行机构复位:悬挂安装板29移动到上工位,抓盘移盘装置42移动到机架18左侧工位;左侧夹持爪31张开,右侧夹持爪26夹持;左、右两侧步进送盘装置43的启动齿轮减速电机2通过由传动链条8、第二链轮10、传动轴11、托盘链轮12、带孔链条16和托盘部件9构成的传动系统,将成叠穴盘提升到光电传感器13检测位置,即光电传感器13检测到成叠穴盘时齿轮减速电机2停止运行,完成启动复位。

60.第一个穴盘供给周期中,左侧夹持爪31和右侧夹持爪26上均无穴盘。

61.启动复位完成后:

62.第一步,第二三位五通电磁阀39控制第二气缸22的活塞伸长,悬挂安装板29移动到下工位,左侧夹持组件30和右侧夹持组件27同步移动至左、下工位,左侧夹持爪31的四指插入左侧步进送盘装置43的成叠穴盘的穴孔,右侧夹持爪26无穴盘,位于流水线正上方;

63.第二步,左侧夹持组件30两侧活塞杠收缩,左侧夹持爪31抓住成叠穴盘,右侧夹持组件27两侧活塞杆伸长,右侧夹持爪26松开;

64.第三步,第二气缸22活塞杆收缩,左侧夹持组件30和右侧夹持组件27随悬挂安装

板29移动到左、上工位,在左侧夹持爪31的四指夹持力作用下,将左侧步进送盘装置43的托盘部件9上成叠穴盘顶部的一张穴盘被抓起,剩余穴盘依然在托盘部件9上,右侧夹持爪26无穴盘,同步移动到上工位;

65.第四步,第二三位五通电磁阀38控制第一气缸19的活塞伸长,送盘移盘装置42移动到右、上工位,左侧夹持爪31夹持单个穴盘,移动到流水线正上方,右侧气夹持爪26无穴盘,移动到右侧步进送盘装置43正上方;

66.第五步,第二三位五通电磁阀39控制第二气缸22,第二气缸22活塞伸长,左侧夹持组件30和右侧夹持组件27随悬挂安装板29移动至右、下工位,此时,左侧夹持爪31夹持一张穴盘位于流水线输送带28正上方,右侧夹持爪26插入右侧步进送盘装置43的成叠穴盘的穴孔;

67.第六步,左侧夹持组件30两侧活塞杆伸长,左侧夹持爪31松开,穴盘被放置在流水线上,完成一次穴盘供给,同时,右侧夹持组件27两侧活塞杠收缩,右侧夹持爪26抓住成叠穴盘;

68.第七步,第二气缸22活塞杆收缩,悬挂安装板29移动到右、上工位,在右侧夹持爪26的四指夹持力作用下,将右侧步进送盘装置43的托盘部件9上成叠穴盘顶部的一张穴盘被抓起,剩余穴盘依然在托盘部件9上。

69.第八步,第二三位五通电磁阀38控制第一气缸19的活塞收缩,送盘移盘装置42移动到左侧工位。第一周期完成。

70.完成第一个穴盘供给周期后,进入连续供给周期。

71.连续供给周期的工作流程同上,不同的是,此时,左侧夹持爪31上无穴盘,右侧夹持爪26上夹持有单个穴盘。

72.第一步,第二三位五通电磁阀39控制第二气缸22的活塞伸长,悬挂安装板29移动到下工位,左侧夹持组件30和右侧夹持组件27同步移动至左、下工位,左侧夹持爪31的四指插入左侧步进送盘装置43的成叠穴盘的穴孔,右侧夹持爪26夹持单个穴盘,位于流水线正上方;

73.第二步,左侧夹持组件30两侧活塞杠收缩,左侧夹持爪31抓住成叠穴盘,右侧夹持组件27两侧活塞杆伸长,右侧夹持爪26松开,穴盘被放置在流水线输送带28;

74.第三步,第二气缸22活塞杆收缩,左侧夹持组件30和右侧夹持组件27随悬挂安装板29移动到左、上工位,在左侧夹持爪31的四指夹持力作用下,将步进送盘装置43的托盘部件9上成叠穴盘顶部的一张穴盘被抓起,剩余穴盘依然在托盘部件9上,右侧夹持爪26无穴盘,同步移动到上工位;;

75.第四步,第二三位五通电磁阀38控制第一气缸19的活塞伸长,送盘移盘装置42移动到右、上工位,左侧夹持爪31夹持单个穴盘,移动到流水线正上方,右侧气夹持爪26无穴盘,移动到右侧步进送盘装置正上方;

76.第五步,第二三位五通电磁阀39控制第二气缸22,第二气缸22活塞伸长,左侧夹持组件30和右侧夹持组件27随悬挂安装板29移动至右、下工位,此时,左侧夹持爪31夹持一张穴盘位于流水线输送带28正上方,右侧夹持爪26插入右侧步进送盘装置43的成叠穴盘的穴孔;

77.第六步,左侧夹持组件30两侧活塞杆伸长,左侧夹持爪31松开,穴盘被放置在流水

线上,同时,右侧夹持组件27两侧活塞杠收缩,右侧夹持爪26抓住成叠穴盘;

78.第七步,第二气缸22活塞杆收缩,悬挂安装板29移动到右、上工位,在右侧夹持爪26的四指夹持力作用下,将步进送盘装置43的托盘部件9上成叠穴盘顶部的一张穴盘被抓起,剩余穴盘依然在托盘部件9上。

79.第八步,第二三位五通电磁阀38控制第一气缸19的活塞收缩,送盘移盘装置42移动到左侧工位。如此循环,实现穴盘的自动供给。

80.工作过程中,人工将15-20只的成叠穴盘间歇放置于左、右步进送盘装置的托盘部件9上,以保证左侧夹持爪31和右侧夹持爪26均能从指定位置抓取到穴盘。

81.工作流程中,每一步的动作时间可以通过控制器33调节,以改变穴盘供给的速度。完成八步动作可以控制在5-6s以内。连续供给工况下,单个穴盘的供给周期可以缩减到2.5-3秒,穴盘供给速度可以达到1200盘/小时。

82.本发明包括独立电机驱动的两组步进送盘装置43、一组气力驱动的抓盘移盘装置42,控制器33采用plc为核心,内部集成步进送盘装置43、抓盘移盘装置42、气动部件的逻辑控制程序,根据实时采集各个工作部件的作业状态,将穴盘连续输送到育苗流水线的输送带28上。穴盘供给速度、抓盘移盘的位置、抓取加持力等参数均能够调整设定,以满足不同类型流水线、不同规格穴盘和不同作业效率的供给需求,极大降低了劳动强度、提高供盘效率和稳定性。

83.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1