板材上料设备及方法与流程

1.本发明涉及一种板材上料技术领域,尤其涉及一种板材上料设备及方法。

背景技术:

2.在对板材进行加工的过程中,需要利用上料设备将多张叠放的板材逐张地转移至加工设备,但是板材因为生产时添加的润滑油、切割时产生的毛边、因堆叠而产生的真空吸附以及静电等原因会出现叠料的问题,导致上料设备无法将单张板材上料,而板材叠料则会导致后续生产的产品报废或者损坏加工设备。

技术实现要素:

3.本发明的目的是提供一种板材上料设备及方法,能够对板材进行检测并逐张地转移,避免板材叠料。

4.为了实现上述目的,本发明公开了一种板材上料设备,适用于转移多张叠放的板材,其包括移料机构和检测机构;所述移料机构用于将叠放的板材顺序转移至待检测位置以使板材被所述检测机构检测,并将检测后的板材转移;

5.所述检测机构包括检测装置,所述检测装置包括吸附组件、检测组件和控制器,所述检测组件包括检测驱动器和检测器,所述吸附组件和所述检测器分别位于待检测板材的相对两侧,所述吸附组件用于吸附待检测板材背向所述移料机构的一面,所述检测驱动器用于驱动所述检测器向靠近待检测板材的方向移动,所述检测器包括可伸缩的探头,在所述检测驱动器的驱动下,所述探头抵接于待检测板材朝向所述移料机构的一面并被待检测板材压缩,所述控制器根据所述探头的压缩量决定是否控制所述吸附组件停止吸附。

6.本发明设置有检测机构来对板材进行检测,检测机构包括吸附组件和检测组件,检测组件包括检测驱动器和检测器,吸附组件吸附待检测板材背向移料机构的一面,检测驱动器驱动检测器向靠近待检测板材的方向移动,检测器的可伸缩探头在检测驱动器的驱动下抵接于待检测板材朝向移料机构的一面并被待检测板材压缩,根据探头的压缩量能够判断检测的板材的张数,进而能够有效地避免板材叠料影响后续生产的产品或者损坏生产设备。

7.可选地,板材上料设备还包括位置调节机构和视觉装置,所述位置调节机构用于调节待检测板材的横向位置和纵向位置;所述视觉装置用于获取调节后的待检测板材的位置信息,所述移料机构根据所述位置信息将板材从待检测位置转移。

8.可选地,所述位置调节机构包括至少两调节组件,所述调节组件包括调节支架、设置在所述调节支架上的调节驱动器以及安装在所述调节驱动器的输出端的推动件,所述推动件在所述调节驱动器的驱动下推动待检测板材横向移动和/或纵向移动。

9.可选地,所述检测组件还包括夹具,所述夹具用于夹紧待检测板材,所述探头抵接待检测板材时,所述夹具支撑待检测板材以压缩所述探头。

10.可选地,所述夹具包括第一夹件、第二夹件和夹件驱动器,所述第一夹件和所述第

二夹件相对设置在待检测的板材的相对两侧,所述第一夹件和/或所述第二夹件连接于所述夹件驱动器的输出端,所述夹件驱动器用于使所述第一夹件和所述第二夹件靠近,以使所述第一夹件和所述第二夹件分别压接于待检测板材两侧的表面,所述第一夹件设置有通孔,所述探头由所述通孔处抵接待检测板材并被第二夹件和待检测板材压缩。

11.可选地,所述检测装置还包括平移驱动器,所述检测组件与所述平移驱动器的输出端连接,所述平移驱动器用于驱动所述检测组件水平移动以靠近或远离待检测板材。

12.可选地,所述检测机构还包括设置在待检测板材的一侧的支撑架和设置在所述支撑架上的驱动装置,所述检测装置与所述驱动装置连接,所述驱动装置用于驱动所述检测装置竖向移动以靠近或远离所述移料机构转移来的待检测板材。

13.可选地,所述检测装置设置有传感器,所述传感器用于感应待检测板材,所述驱动装置根据所述传感器的感应信息来驱动所述检测装置移动或停止。

14.可选地,所述移料机构包括机械臂和吸料组件,所述吸料组件包括吸料支架和设置在所述吸料支架上的多个吸料器,所述吸料器用于吸取待检测板材,所述吸料支架连接于所述机械臂的自由端,所述机械臂用于带动所述吸料支架移动以转移吸取的板材。

15.为了实现上述目的,本发明还公开了一种利用上述板材上料设备的板材上料方法,所述方法包括:

16.所述移料机构转移叠放在最外侧的板材至待检测位置;

17.所述吸附组件吸附待检测板材背向所述移料机构的一面;

18.所述检测驱动器驱动所述检测器向靠近待检测板材的方向移动,以使所述检测器的探头抵接于板材朝向所述移料机构的一面并被待检测板材压缩;

19.所述控制器根据所述探头的压缩量得出板材的张数;

20.若板材的张数为二,所述吸附组件保持吸附,以使所述吸附组件吸住下层板材,所述移料机构将上层板材分离;于上层板材分离后,所述吸附组件停止吸附,所述移料机构将下层板材转移;

21.若板材的张数为一,所述控制器控制所述吸附组件停止吸附,所述移料机构将板材转移。

22.本发明设置有移料机构、吸附组件和控制器来实现板材逐张地上料,吸附组件吸附待检测板材背向移料机构的一面,检测器的探头在检测驱动器的驱动下抵接于待检测板材朝向移料机构的一面并被待检测板材压缩,控制器根据探头的压缩量来判断检测的板材的张数,并决定是否控制吸附组件停止吸附来协助移料机构将双张板材分离以及将单张板材转移,有效地避免了板材叠料影响后续生产的产品或者损坏生产设备。

附图说明

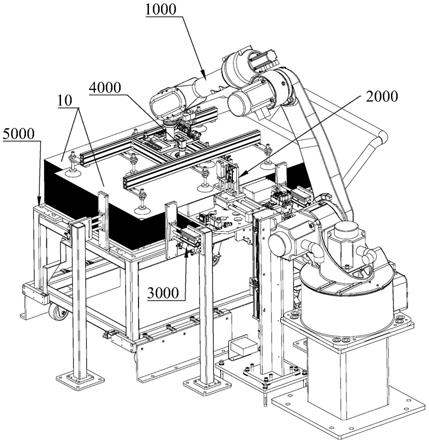

23.图1为本发明实施例板材上料设备的立体结构图。

24.图2为本发明实施例中检测机构的立体结构图。

25.图3为图2另一视角的立体结构图。

26.图4为本发明实施例中检测组件和平移驱动器的立体结构图。

27.图5为图4另一视角的立体结构图。

28.图6为本发明实施例中移料机构的立体结构图。

29.图7为本发明实施例中调节组件的立体结构图。

具体实施方式

30.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

31.请参阅图1至图7,本发明公开了一种板材上料设备,适用于转移多张叠放的板材10,其包括移料机构1000和检测机构2000;移料机构1000用于将叠放的板材10顺序转移至待检测位置以使板材10被检测机构2000检测,并将检测后的板材10转移;检测机构2000包括检测装置201,检测装置201包括吸附组件21、检测组件22和控制器23,检测组件22包括检测驱动器221和检测器222,吸附组件21和检测器222分别位于待检测板材10的相对两侧,吸附组件21用于吸附待检测板材10背向移料机构1000的一面,检测驱动器221用于驱动检测器222向靠近待检测板材10的方向移动,检测器222包括可伸缩的探头2221,在检测驱动器221的驱动下,探头2221抵接于待检测板材10朝向移料机构1000的一面并被待检测板材10压缩,控制器23根据探头2221的压缩量决定是否控制吸附组件21停止吸附。

32.本发明设置有检测机构2000来对板材10进行检测,检测机构2000包括吸附组件21和检测组件22,检测组件22包括检测驱动器221和检测器222,吸附组件21吸附待检测板材10背向移料机构1000的一面,检测驱动器221驱动检测器222向靠近待检测板材10的方向移动,检测器222的可伸缩探头2221在检测驱动器的驱动下抵接于待检测板材10朝向移料机构1000的一面并被待检测板材10压缩,根据探头2221的压缩量能够判断检测的板材10的张数,进而能够有效地避免板材10叠料影响后续生产的产品或者损坏生产设备。

33.具体地,板材10的材质包括但不限于磁性金属、非磁性金属以及非金属。

34.参阅图1、图6和图7,板材上料设备还包括位置调节机构3000和视觉装置4000,位置调节机构3000用于调节待检测板材10的横向位置和纵向位置;视觉装置4000用于获取调节后的待检测板材10的位置信息,移料机构1000根据位置信息将板材10从待检测位置转移。上述位置调节机构3000能够将板材10的位置调节至视觉装置4000的视觉拍照范围内,以使视觉装置4000能够定位板材10,进而使得移料机构1000能够准确地拾取板材10,并将板材10准确地转移至下一工序相应的位置。

35.具体地,位置调节机构3000包括至少两调节组件300,调节组件300包括调节支架301、设置在调节支架301上的调节驱动器302以及安装在调节驱动器302的输出端的推动件303,推动件303在调节驱动器302的驱动下推动待检测板材10横向移动和/或纵向移动,以使板材10处于视觉装置4000的拍照范围,有利于视觉装置4000顺利地对板材10进行拍照定位。

36.在本实施例中,多张板材10叠放在载料台5000上,调节组件300设置在载料台5000相邻的两侧,载料台5000较长的一侧设置有两调节组件300以推动待检测板材10纵向移动,另一侧则设置有一调节组件300以推动待检测板材10横向移动,但不限于此。移料机构1000将叠放的板材10顺序转移,以使板材10相邻的两边缘处于推动件303的推动范围内,调节驱动器302驱动推动件303朝靠近板材10的方向移动并抵接于板材10的边缘,以推动板材10移动。

37.参阅图1至图5,检测组件22还包括夹具223,夹具223用于夹紧待检测板材10,探头

2221抵接待检测板材10时,夹具223支撑待检测板材10以压缩探头2221。上述夹具223的设置能够使得板材10表面保持平整并为板材10提供支撑,有利于得到精确的探头2221压缩量,以便于准确地判断板材10的张数。

38.具体地,夹具223包括第一夹件2231、第二夹件2232和夹件驱动器2233,第一夹件2231和第二夹件2232相对设置在待检测板材10的相对两侧,第一夹件2231和/或第二夹件2232连接于夹件驱动器2233的输出端,夹件驱动器2233用于使第一夹件2231和第二夹件2232靠近,以使第一夹件2231和第二夹件2232分别压接于待检测板材10两侧的表面,第一夹件2231设置有通孔2230,探头2221由通孔2230处抵接待检测板材10并被第二夹件2232和待检测板材10压缩。上述第一夹件2231能够保持板材10压缩探头2221的区域保持平整,并且第二夹件2232能够为板材10压缩探头2221的区域提供支撑,有利于得到精确的探头2221压缩量,提升后续判断板材10的张数的准确性。

39.在本实施例中,第一夹件2231连接于夹件驱动器2233的输出端,夹件驱动器2233用于驱动第一夹件2231向第二夹件2232靠近,以使第一夹件2231和第二夹件2232分别抵接于板材10两侧的表面;但不限于此,还可以是第二夹件2232连接于夹件驱动器2233的输出端,夹件驱动器2233用于驱动第二夹件2232向第一夹件2231靠近;而在一些实施例中,还可以设置有两夹件驱动器2233,第一夹件2231和第二夹件2232分别连接于两夹件驱动器2233的输出端,两夹件驱动器2233分别驱动第一夹件2231和第二夹件2232相互靠近以分别抵接于板材10两侧的表面;而在另一些实施例中,第一夹件2231和第二夹件2232连接于同一夹件驱动器2233的输出端,夹件驱动器2233能够驱动第一夹件2231和第二夹件2232相互靠近以分别抵接于板材10两侧的表面。

40.具体地,检测组件22还包括纵向安装块2241以及垂直地连接于纵向安装块2241的竖向安装块2242,检测驱动器221设置在竖向安装块2242的一表面,夹件驱动器2233设置在竖向安装块2242的另一表面,第二夹件2232设置在纵向安装块2241上,第一夹件2231和第二夹件2232相对设置,夹件驱动器2233驱动第一夹件2231向第二夹件2232移动,以使第一夹件2231和第二夹件2232压接在板材10两侧的表面。

41.参阅图1至图5,检测装置201还包括平移驱动器24,检测组件22与平移驱动器24的输出端连接,平移驱动器24用于驱动检测组件22水平移动以靠近或远离待检测板材10。于移料机构1000转移叠放的板材10后和转移完成检测的板材10前,平移驱动器24驱动检测组件22移动以靠近板材10和远离待检测的板材10,有利于检测组件22与移料机构1000的配合。

42.具体地,在本实施例中,检测装置201还包括支撑板25,平移驱动器24为滑台气缸,但不限于此。平移驱动器24包括设置在支撑板25表面相对的两侧的两固定件241、连接在两固定件241之间的滑杆242以及滑动连接于滑杆242的气动滑块243,检测组件22固定连接于气动滑块243,气动滑块243带动检测组件22沿滑杆242滑动,以靠近或远离待检测的板材10。

43.参阅图1至图3,检测机构2000还包括设置在待检测的板材10的一侧的支撑架202和设置在支撑架202上的驱动装置203,检测装置201与驱动装置203连接,驱动装置203用于驱动检测装置201竖向移动以靠近或远离移料机构1000转移来的待检测板材10,上述驱动装置203的设置有利于检测机构2000自动化检测板材10的实现。

44.在本实施例中,驱动装置203驱动检测装置201竖向移动,配合平移驱动器24驱动检测组件22水平移动,以带动吸附组件21和检测器222分别移动至待检测板材10相对的两侧,但不限于此,在一些实施例中,吸附组件21和检测器222根据待检测板材10的位置设置在对应的高度,驱动装置203用于驱动检测装置201水平移动,以带动吸附组件21和检测器222向待检测板材10靠近。

45.具体地,支撑架202包括底板26和立板27,立板27垂直地固定连接于底板26的表面,驱动装置203包括设置在立板27的竖向滑轨28以及安装在竖向滑轨28的竖向驱动器29,检测装置201的底部设置有移动件251,移动件251滑动连接于竖向滑轨28并与竖向驱动器29的输出端连接,竖向驱动器29用于驱动移动件251沿竖向滑轨28滑动,以带动检测装置201竖向移动。

46.参阅图1至图3,检测装置201设置有传感器252,传感器252用于感应板材10,驱动装置203根据传感器252的感应信息来驱动检测装置201移动或停止。上述传感器252的设置使得检测装置201能够准确地移动至相应的位置。

47.具体地,在本实施例中,传感器252设置在吸附组件21的一侧,吸附组件21包括多个真空吸盘211,真空吸盘211和传感器252的感应端设置在同一高度,于传感器252感应到待检测板材10后,驱动装置203停止驱动检测装置201移动,以使真空吸盘211能够吸附待检测板材10背向移料机构1000的一面。

48.参阅图1和图6,移料机构1000包括机械臂11和吸料组件12,吸料组件12包括吸料支架121和设置在吸料支架121上的多个吸料器122,吸料器122用于吸取待检测板材10,吸料支架121连接于机械臂11的自由端,机械臂11用于带动吸料支架121移动以转移吸取的板材10。上述移料机构1000的设置有利于板材10的转移高效地自动化进行。

49.具体地,吸料支架121包括两第一连接架1211和连接于第一连接架1211两端的两第二连接架1212,两第一连接架1211之间连接有固定板1213,视觉装置4000和机械臂11的自由端与固定板1213固定连接,两第二连接架1212上分别固定连接有多个吸料器122,以吸附板材10的多个位置。

50.参阅图1至图7,本发明还公开了利用上述板材上料设备的板材上料方法,方法包括:

51.(1)移料机构1000转移叠放在最外侧的板材10至待检测位置;

52.(2)吸附组件21吸附待检测板材10背向移料机构1000的一面;

53.(3)检测驱动器221驱动检测器222向靠近待检测板材10的方向移动,以使检测器222的探头2221抵接于板材10朝向移料机构1000的一面并被待检测板材10压缩;

54.(4)控制器23根据探头2221的压缩量得出板材10的张数;

55.(5)若板材10的张数为二,吸附组件21保持吸附,以使吸附组件21吸住下层板材10,移料机构1000将上层板材10分离;于上层板材10分离后,吸附组件21停止吸附,移料机构1000将下层板材10转移;

56.(6)若板材10的张数为一,控制器23控制吸附组件21停止吸附,移料机构1000将板材10转移。

57.本发明设置有移料机构1000、吸附组件21和控制器23来实现板材10逐张地上料,吸附组件21吸附待检测板材10背向移料机构1000的一面,检测器222的探头2221在检测驱

动器221的驱动下抵接于待检测板材10朝向移料机构1000的一面并被待检测板材10压缩,控制器23根据探头2221的压缩量来判断检测的板材10的张数,并决定是否控制吸附组件21停止吸附来协助移料机构1000将双张板材10分离以及将单张板材10转移,有效地避免了板材10叠料影响后续生产的产品或者损坏生产设备。

58.具体地,在本实施例中,对板材10进行上料的方法如下:

59.移料机构1000将载料台5000上叠放在最外侧的板材10转移至待检测位置,以使待检测板材10相邻的两边缘处于推动件303的推动范围内以及板材10背向移料机构1000的一面至少暴露出部分,调节驱动器302驱动推动件303移动以推动待检测板材10横向移动和/或纵向移动,以使待检测板材10处于视觉装置4000的拍照范围,视觉装置4000对板材10进行拍照定位以得到板材10的位置信息;

60.驱动装置203驱动检测装置201竖向移动,于传感器252感应到板材10后,停止驱动检测装置201移动,吸附组件21位于待检测板材10的下方并吸附待检测板材10背向移料机构1000的一面;

61.平移驱动器24驱动检测组件22移动,以使检测器222和第一夹件2231移动至待检测板材10的上方,夹件驱动器2233驱动第一夹件2231朝靠近第二夹件2232的方向移动,以使第一夹件2231和第二夹件2232分别压接于板材10两侧的表面,检测驱动器221驱动检测器222朝靠近待检测板材10的方向移动,以使检测器222的探头2221抵接于待检测板材10朝向移料机构1000的一面并被待检测板材10和第二夹件2232压缩,检测完成后,夹件驱动器2233和检测驱动器221驱动第一夹件2231和检测器222收缩,平移驱动器24驱动检测组件22朝远离板材10的方向移动;

62.控制器23根据探头2221的压缩量计算出待检测板材10的厚度,进而得到待检测板材10的张数;

63.若完成检测的板材10的张数为二,吸附组件21保持吸附,以使吸附组件21吸住下层板材10,移料机构1000根据板材10的位置信息吸住上层板材10以将其分离并转移至下一生产设备,然后控制器23控制吸附组件21停止吸附,移料机构1000根据板材10的位置信息吸取下层板材10,并将其转移至下一生产设备;

64.若完成检测的板材10的张数为一,控制器23控制吸附组件21停止吸附,移料机构1000根据板材10的位置信息吸取板材10,并将其转移至下一生产设备。

65.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1