一种自动上料系统的制作方法

1.本发明涉及一种自动上料系统。

背景技术:

2.目前,传统的发药机一般采用传输皮带进行药盒传输,发药机进行上料时需要采用人工方式进行上料,在对应的层板上人工分拣放置相应的药盒。专利号为cn201821423190.8的专利文件中公开了一种自动发药机上料系统,包括上料传输装置、药盒测量装置、药盒识别装置和药盒取放装置,上料传输装置包括水平输送皮带、药盒分离皮带和双向传输皮带;药盒测量装置包括真空吸嘴机构和尺寸测量机构;药盒识别装置包括六个扫码枪和一个图像识别传感器;药盒取放装置包括上水平导轨、下水平导轨、竖直导轨和机械手拾取机构。但是,在这个上料系统中,双向传输皮带为一个皮带,需要复杂的逻辑运算不断改变双向传输皮带,而且需要用到真空吸嘴进行药盒的固定,采用激光测距仪进行尺寸测量,整体上料系统结构复杂。

技术实现要素:

3.本发明的目的是克服现有技术的缺陷,提供一种自动上料系统,结构简单,可以实现自动上料,提高工作效率,降低劳动强度,且节约成本。

4.实现上述目的的技术方案是:一种自动上料系统,包括水平输送皮带、物料防堆叠皮带、差速慢皮带、差速快皮带、图像识别相机和物料回收皮带,其中:

5.所述物料防堆叠皮带倾斜设置,且所述物料防堆叠皮带的下端为进料端,上端为出料端;

6.所述水平输送皮带的出料端与所述物料防堆叠皮带的进料端相连;

7.所述差速慢皮带和差速快皮带一前一后地纵向设置,且所述差速慢皮带和差速快皮带分别倾斜设置;所述差速慢皮带的出料端与所述差速快皮带的进料端邻近设置;

8.所述物料防堆叠皮带的出料端与所述差速慢皮带的左侧相连,所述差速慢皮带的右侧设置有固定护栏,所述差速慢皮带上设置有第一传感器;

9.所述差速快皮带的右侧设置有升降挡板,所述差速快皮带的出料端固定有端部挡板,所述差速快皮带的进料端附近设置有第二传感器,所述差速快皮带的出料端附近设置有第三传感器;

10.所述图像识别相机设置在所述差速快皮带的上方,且所述图像识别相机的拍照范围覆盖所述差速快皮带的工作面;

11.所述物料回收皮带纵向设置,且所述物料回收皮带位于所述差速慢皮带和差速快皮带的右侧,所述物料回收皮带的后端为进料端,前端为出料端;所述物料回收皮带的进料端与所述差速快皮带的出料端齐平;所述物料回收皮带的出料端位于所述水平输送皮带的上方;所述物料回收皮带的进料端设置有物料回收传感器;

12.所述第三传感器与所述图像识别相机通讯,所述图像识别相机接入图像识别系

统;

13.所述水平输送皮带、物料防堆叠皮带、差速慢皮带、差速快皮带、物料回收皮带和升降挡板分别通过相应的驱动装置驱动,所述第一传感器和第二传感器分别与所述差速慢皮带的驱动装置通讯,所述第三传感器与所述差速快皮带的驱动装置通讯,所述物料回收传感器与所述物料回收皮带的驱动装置通讯,所述升降挡板的驱动装置与所述图像识别系统通讯。

14.上述的一种自动上料系统,其中,所述差速慢皮带和差速快皮带的倾斜角度大于或等于20

°

。

15.上述的一种自动上料系统,其中,待补物料无序地倾倒进所述水平输送皮带,所述水平输送皮带将物料输送至所述物料防堆叠皮带;

16.所述物料防堆叠皮带对物料进行一次分离,将堆叠的物料分离并传送至所述差速慢皮带;

17.所述差速慢皮带和差速快皮带两者配合对物料进行二次分离,拉开各物料之间的距离,将单件物料输送到所述差速快皮带,直至物料的右侧和后侧一一对应地与所述升降挡板和端部挡板接触;

18.所述第三传感器检测到物料时,反馈信号给所述图像识别相机,所述图像识别相机对差速快皮带上的物料进行拍照,并反馈拍照信息给所述图像识别系统;

19.所述图像识别系统识别后,如识别正确,则所述图像识别系统获取物料的存放位置信息并传输给拾取机械手,所述拾取机械手根据反馈的物料的存放位置信息将物料抓取并放到相应的存放位置;如果识别失败,所述图像识别系统发送信号给所述升降挡板的驱动装置,控制所述升降挡板下降,物料滑落至所述物料回收皮带;

20.所述物料回收传感器检测到所述物料回收皮带上有物料时,发送信号给所述物料回收皮带的驱动装置,所述物料回收皮带的驱动装置驱动物料回收皮带转动,将物料输送到所述水平输送皮带。

21.上述的一种自动上料系统,其中,所述第一传感器检测到物料时,同时发动启动信号给所述差速慢皮带的驱动装置和差速快皮带的驱动装置,所述差速慢皮带和差速快皮带启动运行;

22.所述第二传感器检测到物料时,发动停止信号给所述差速慢皮带的驱动装置,所述差速慢皮带停止运行;

23.所述第三传感器检测到物料时发送停止信号给所述差速快皮带的驱动装置,所述差速快皮带停止运行。

24.上述的一种自动上料系统,其中,所述物料回收传感器采用光栅传感器。

25.上述的一种自动上料系统,其中,所述物料回收皮带的出料端位于所述水平输送皮带的中部的上方。

26.上述的一种自动上料系统,其中,所述驱动装置采用驱动电机或气动执行元件。

27.本发明的自动上料系统,结构简单,可以实现自动上料,提高工作效率,降低劳动强度,且节约成本。

附图说明

28.图1为本发明的自动上料系统的俯视图;

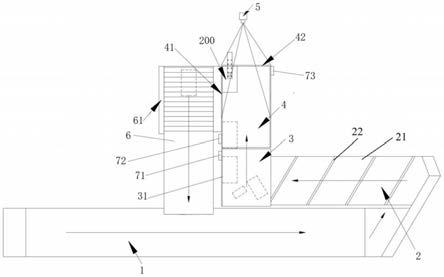

29.图2为本发明的自动上料系统的使用状态图;

30.图3为本发明的自动上料系统的差速慢皮带的倾斜示意图;

31.图4为本发明的自动上料系统的控制逻辑图。

具体实施方式

32.为了使本技术领域的技术人员能更好地理解本发明的技术方案,下面结合附图对其具体实施方式进行详细地说明:

33.请参阅图1、图2、图3和图4,本发明的最佳实施例,一种自动上料系统,包括水平输送皮带1、物料防堆叠皮带2、差速慢皮带3、差速快皮带4、图像识别相机5和物料回收皮带6。

34.物料防堆叠皮带2倾斜设置,且物料防堆叠皮带2的下端为进料端,上端为出料端;物料防堆叠皮带2包括皮带本体21和设置在其上的多条凸棱22,每条凸棱22均倾斜设置在皮带本体21上,且多条凸棱22相互平行,在物料防堆叠皮带2运行时,可以将堆叠的物料分离。

35.水平输送皮带1的出料端与物料防堆叠皮带2的进料端相连;差速慢皮带3和差速快皮带4一前一后地纵向设置,且差速慢皮带3和差速快皮带4分别倾斜设置;差速慢皮带3的出料端与差速快皮带4的进料端邻近设置;物料防堆叠皮带2的出料端与差速慢皮带3的左侧相连,差速慢皮带3的右侧设置有固定护栏31,差速慢皮带3上设置有第一传感器71;差速快皮带4的右侧设置有升降挡板41,差速快皮带4的出料端固定有端部挡板42,差速快皮带4的进料端附近设置有第二传感器72,差速快皮带4的出料端附近设置有第三传感器73。

36.差速慢皮带3和差速快皮带4的倾斜角度α大于或等于20

°

,使得差速慢皮带3上的物料靠近固定护栏31,差速快皮带4上的物料靠近升降挡板41。

37.图像识别相机5设置在差速快皮带4的上方,且图像识别相机5的拍照范围覆盖差速快皮带4的工作面。

38.物料回收皮带6纵向设置,且物料回收皮带6位于差速慢皮带3和差速快皮带4的右侧,物料回收皮带6的后端为进料端,前端为出料端;物料回收皮带6的进料端与差速快皮带4的出料端齐平;物料回收皮带6的出料端位于水平输送皮带1的上方,物料回收皮带6上出来的物料直接跌落至水平输送皮带1进行下一轮的循环;物料回收皮带6的进料端设置有物料回收传感器61。

39.再请参阅图4,第三传感器73与图像识别相机5通讯,图像识别相机5接入图像识别系统100。水平输送皮带1、物料防堆叠皮带2、差速慢皮带3、差速快皮带4、物料回收皮带6和升降挡板41分别通过相应的驱动装置驱动,第一传感器71和第二传感器72分别与差速慢皮带3的驱动装置通讯,第三传感器73与差速快皮带4的驱动装置45通讯,物料回收传感器61与物料回收皮带的驱动装置通讯,升降挡板41的驱动装置411与图像识别系统100通讯。驱动装置可以采用驱动电机或气动执行元件。

40.本发明的自动上料系统,在使用时,长方形的待补物料200无序地倾倒进水平输送皮带1,水平输送皮带1将物料输送至物料防堆叠皮带2;物料防堆叠皮带2对物料进行一次分离,将堆叠的物料分离并传送至差速慢皮带3;差速慢皮带3和差速快皮带4两者配合对物

料进行二次分离,拉开各物料之间的距离,将单件物料输送到差速快皮带4,直至物料的右侧和后侧一一对应地与升降挡板41和端部挡板42接触;第三传感器73检测到物料时,反馈信号给图像识别相机5,图像识别相机5对差速快皮带4上的物料进行拍照,并反馈拍照信息给图像识别系统100;图像识别系统100识别后,如识别正确,则图像识别系统100获取物料的存放位置信息并传输给拾取机械手300,拾取机械手300根据反馈的物料的存放位置信息将物料抓取并放到相应的存放位置;如果识别失败,图像识别系统100发送信号给升降挡板41的驱动装置411,控制升降挡板41下降,物料滑落至物料回收皮带6;物料回收传感器61检测到物料回收皮带6上有物料时,发送信号给物料回收皮带6的驱动装置,物料回收皮带6的驱动装置驱动物料回收皮带6转动,将物料输送到水平输送皮带1,进行下一轮的循环。物料回收传感器61优选采用光栅传感器,当检测到遮挡信号后,发送启动信号给物料回收皮带6的驱动装置。

41.本发明的自动上料系统,第一传感器71、第二传感器72和第三传感器73与相应皮带的运行逻辑关系为:

42.(1)第三传感器73未检测到物料时,差速快皮带4一直运行,直至第三传感器73检测到物料,差速快皮带4停止运行。也就是第三传感器73检测到物料时发送停止信号给差速快皮带4的驱动装置45,差速快皮带4停止运行;

43.(2)当第一传感器71检测到物料,第二传感器72和第三传感器73均未检测到物料时,差速慢皮带3和差速快皮带4启动运行;当第二传感器72检测到物料时,差速慢皮带3停止运行,直至下一件物料被第一传感器71检测到,差速慢皮带3才重新启动;差速快皮带4带动其上的物料向端部挡板42移动,直到第三传感器73检测到物料,差速快皮带4停止运行。也就是,第一传感器71检测到物料时,同时发动启动信号给差速慢皮带3的驱动装置和差速快皮带4的驱动装置45,差速慢皮带3和差速快皮带4启动运行,第二传感器72检测到物料时,发动停止信号给差速慢皮带3的驱动装置,差速慢皮带3停止运行。

44.本发明的自动上料系统,水平输送皮带1可以根据物料防堆叠皮带2上物料的堆积情况选择继续送料或者停止送料,物料防堆叠皮带2可以实现单件物料传送至差速慢皮带3。差速慢皮带3和差速快皮带4配合实现物料的二次分离,物料回收皮带6只负责物料的回收,功能单一,靠物料回收传感器61就可实现物料回收皮带6的驱动,逻辑简单。在图像识别系统100预先录入有物料的图像信息及尺寸信息;图像识别相机5拍摄的图像信息与图像识别系统100中预存的信息比对后,就可筛选出是否是需上料的物料以及要存放的位置。

45.综上所述,本发明的自动上料系统,结构简单,可以实现自动上料,提高工作效率,降低劳动强度,且节约成本。

46.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1