一种晶圆上下料系统及上下料方法与流程

1.本发明实施例涉及半导体技术领域,尤其涉及一种晶圆上下料系统及上下料方法。

背景技术:

2.目前,在晶圆双面抛光设备自动上下料系统中,下料缓存区为固定方式,需要增加单独的机械手臂将下料缓存区中已抛光的晶圆转移至晶圆匣中,机械手臂的增加相应地会提高设备制造成本,且后期维护成本也会提高。

3.另一方面,在现有的晶圆双面抛光设备自动上下料系统中,上料机器人和下料机器人均只能单片传输完成上料和下料过程,因此晶圆的上下料时间较长,严重影响了晶圆的生产效率。

技术实现要素:

4.有鉴于此,本发明实施例期望提供一种晶圆上下料系统及上下料方法;能够缩短晶圆的上下料时间,提高生产效率的同时,降低设备制造成本和后期维护成本。

5.本发明实施例的技术方案是这样实现的:

6.第一方面,本发明实施例提供了一种晶圆上下料系统,所述晶圆上下料系统包括:

7.能够暂存多片待抛光的晶圆的上料缓存区;

8.能够暂存多片已抛光的晶圆的下料缓存区;

9.摆动机械臂,所述摆动机械臂用于将暂存于所述上料缓存区的多片待抛光的晶圆同时转移至对应的载具中;以及,将每个所述载具中的多片已抛光的晶圆同时转移至所述下料缓存区中。

10.第二方面,本发明实施例提供了一种晶圆上下料方法,所述晶圆上下料方法包括:

11.利用摆动机械手臂吸附上料缓存区的多片待抛光的晶圆后,将所述多片待抛光的晶圆同时转移至对应的载具中;

12.待所述多片待抛光的晶圆完成双面抛光后,利用所述摆动机械手臂依次吸附每个所述载具中的已抛光的晶圆,将所述已抛光的晶圆转移至下料缓存区中。

13.本发明实施例提供了一种晶圆上下料系统及上下料方法;能够通过摆动机械手臂将上料缓存区中暂存的多片待抛光的晶圆转移至对应的任一载具中;以及,通过摆动机械手臂也能够将每个载具中的多片已抛光的晶圆同时转移至下料缓存区中,缩短了晶圆上下料时间,提高了生产效率;同时在本发明实施例提供的晶圆上下料系统中,利用摆动机械手臂完成晶圆的上下料过程,减少了机器人设备数量,降低了机器人设备的制造成本和后期维护成本。

附图说明

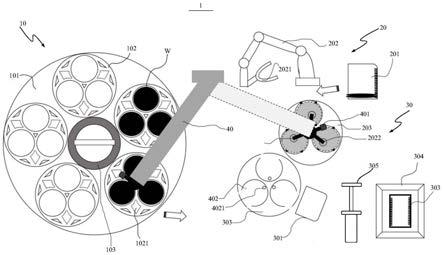

14.图1为本发明实施例提供的常规技术方案中采用的晶圆上下料系统示意图;

15.图2为本发明实施例提供的一种晶圆上下料系统示意图;

16.图3为本发明实施例提供的晶圆上下料过程完成后,摆动机械手臂的状态示意图;

17.图4为本发明实施例提供的一种晶圆下料过程示意图;

18.图5为本发明实施例提供的另一种晶圆下料过程示意图;

19.图6为本发明实施例提供的一种晶圆上下料方法流程示意图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

21.参见图1,其示出了常规技术方案中晶圆w双面抛光时所采用的晶圆上下料系统1a,如图1所示,晶圆上下料系统1a中具体包括:承载装置10,上料区20a以及下料区30a;其中,

22.承载装置10包括研磨盘101,设置在研磨盘101上的多个载具102和内销环103;其中,研磨盘101用于研磨晶圆w(图中黑色填充的圆形区域),载具102用于固定晶圆w,内销环103用于驱动载具102自转,从而通过研磨盘101和载具102的转动对晶圆w进行抛光;其中,每个载具102上均设置有载具识别孔1021;

23.上料区20a包括第一晶圆匣201,上料机器人202和上料缓存区203a;其中,上料机器人202端部设置的上料机械手臂2021将待抛光的晶圆w从第一晶圆匣201中取出并放置于上料缓存区203a中后,再通过上料机器人202端部设置的真空吸盘2022将上料缓存区203a中待抛光的晶圆w转送至载具102中;需要说明的是,如图1所示,在晶圆上下料系统1a中,上料缓存区203a中只能依次暂存单片待抛光的晶圆w;且为了能够稳定地吸附晶圆w,上料机器人202端部可设置多个真空吸盘2022,例如图1中所示,在上料机器人202下端设置有3个真空吸盘2022,用于同时吸附待抛光的晶圆w;可以理解的,第一晶圆匣201设置有开口,以便于取放待抛光的晶圆w;

24.下料区30包括第二晶圆匣301,下料机器人302,下料缓存区303a和下料水槽304;其中,下料机器人302端部设置的下料机械手臂3021将已抛光的晶圆w从载具102中取出并放置于下料缓存区303a中后,再通过下料机械手臂3021将下料缓存区303中的晶圆w转送至第二晶圆匣301中;同样地,第二晶圆匣301也设置有开口,以便于取放已抛光的晶圆w;需要说明的是,在晶圆上下料系统1a中还设置有搬送机械手臂(图中未示出),用于将第二晶圆匣301搬送至下料水槽304中,以避免外界环境中的污染物对已抛光的晶圆w表面产生污染。

25.可以理解地,采用晶圆上下料系统1a进行晶圆w的上下料时,只能进行单片晶圆w的传输,传片效率低,且需要上料机器人202和下料机器人302同时工作的同时,还需要单独再增加搬送机械手臂,导致设备的制造成本和后期维护成本高。因此,本发明实施例期望提供一种晶圆上下料系统,缩短晶圆上下料时间,提高生产效率的同时,降低设备制造成本和后期维护成本。

26.参见图2,其示出了本发明实施例提供的一种晶圆上下料系统1,如图2所示,所述晶圆上下料系统1包括:

27.能够暂存多片待抛光的晶圆w的上料缓存区203;

28.能够暂存多片已抛光的晶圆w的下料缓存区303;

29.摆动机械臂40,所述摆动机械臂40用于将暂存于所述上料缓存区203的多片待抛光的晶圆w同时转移至对应的载具102中;以及,将每个所述载具102中的多片已抛光的晶圆w同时转移至所述下料缓存区303中。

30.需要说明的是,在本发明实施例中以图2中所示同时转移3片晶圆w作为示例对本发明的实施例进行说明,但是本发明实施例提供的晶圆上下料系统1并不局限于只能同时转移3片晶圆w。

31.对于图2所示的晶圆上下料系统1,在利用上料机器人202将多片待抛光的晶圆w从第一晶圆匣201转移至上料缓存区203中之后,通过摆动机械手臂40将上料缓存区203中暂存的多片晶圆w转移至对应的任一载具102中;以及,通过摆动机械手臂40也能够将每个载具102中的多片已抛光的晶圆w同时转移至下料缓存区303中,缩短了晶圆w上下料时间,提高了生产效率;同时在本发明实施例提供的晶圆上下料系统1中,利用摆动机械手臂40完成晶圆w的上下料过程,减少了机器人设备数量,降低了机器人设备的制造成本和后期维护成本。

32.如图3所示,其示出了利用摆动机械手臂40完成晶圆w的上下料操作完成后,摆动机械手臂40则恢复至原始状态,准备下一轮的上下料操作。

33.对于图2所示的晶圆上下料系统1,作为一些可能的实施方式,结合图2和图3所示,所述摆动机械手臂40的端部设置有多个真空吸盘2022,所述多个真空吸盘用于在上料过程中分别吸附所述上料缓存区203的多片待抛光的晶圆w;以及,在下料过程中分别吸附每个所述载具102的已抛光的晶圆w,也就是说,在本发明实施例中,在上下料过程中,摆动机械手臂40端部设置的每个真空吸盘2022用于吸附单片晶圆w,为了保证吸附效果,在实际实施过程中,可增加真空吸盘2022的吸附力,具体方法本发明实施例不作具体阐述。

34.对于图2所示的晶圆上下料系统1,优选地,作为一些可能的实施方式,结合图2和图3所示,所述摆动机械臂40的端部设置有定位装置401,具体地,定位装置401可以为定位相机,在具体实施过程中,所述定位装置401,经配置为:

35.根据采集到的载具识别孔1021的图像,确定所述多片待抛光的晶圆w在每个所述载具中的放置位置,以使得多个真空吸盘2022吸附的多片待抛光的晶圆w能够精确地放置于载具102中;

36.以及,根据所述采集到的所述载具识别孔1021的图像,确定所述多片已抛光的晶圆w在所述载具102中的位置,以使得多个真空吸盘2022能够精确地吸附载具102中已抛光的晶圆w。

37.需要说明的是,在具体实施过程中,若定位相机采集到任一个载具识别孔1021的完整图像,即确定真空吸盘2022吸附的多片待抛光的晶圆w能够精确地放置于载具102中;以及,多个真空吸盘2022能够精确地吸附载具102中已抛光的晶圆w。当然,在一些示例中,若定位相机的十字形对焦点与载具识别孔1021的图像中心位置之间的距离差值满足设定阈值范围时,也能够确定真空吸盘2022吸附的多片待抛光的晶圆w能够精确地放置于载具102中;以及,多个真空吸盘2022能够精确地吸附载具102中已抛光的晶圆w。

38.对于图2所示的晶圆上下料系统1,作为一些可能的实施方式,所述下料缓存区303中设置有多个水滑盘402,用于分别承载从所述载具102转移至所述下料缓存区303的多片已抛光的晶圆w。

39.对于上述可能的实施方式中,在一些示例中,如图2所示,每个所述水滑盘402上设置有出水孔4021,所述出水孔4021与供水装置(图中未示出),用于向对应的所述水滑盘402喷射去离子水。

40.对于上述可能的实施方式中,在一些示例中,如图4所示,每个所述水滑盘402连接有第一倾斜装置403,所述第一倾斜装置403用于驱动对应的所述水滑盘402呈倾斜状态。

41.对于图2所示的晶圆上下料系统1,在一些可能的实施方式中,如图4所示,所述晶圆上下料系统1还包括有晶圆匣驱动机构50,所述晶圆匣驱动机构50包括晶圆匣支撑装置501、第二倾斜装置502和晶圆匣升降装置503;其中,

42.所述晶圆匣支撑装置501与第二晶圆匣301连接,用于固定所述第二晶圆匣301;

43.所述第二倾斜装置502与所述晶圆匣支撑装置501连接,用于驱动所述晶圆匣支撑装置501倾斜放置以使得所述第二晶圆匣301呈倾斜状态,进而使得所述第二晶圆匣301的开口与呈倾斜状态的所述水滑盘402对准,从而使得所述水滑盘402中已抛光的晶圆w滑移至所述第二晶圆匣301中,且所述晶圆匣升降装置503伸展至与呈倾斜状态的所述晶圆匣支撑装置501相抵接以支撑所述第二晶圆匣301;

44.以及,如图5所示,待所述第二晶圆匣301装满已抛光的晶圆w后,所述第二倾斜装置502驱动所述晶圆匣支撑装置501水平放置以使得所述第二晶圆匣301呈水平状态,且所述晶圆匣升降装置502回缩至原始高度位置。

45.可以理解地,在下料过程中,当已抛光的晶圆w放置于下料缓存区303之后,即可通过第一倾斜装置403驱动任一水滑盘402呈倾斜状态,与此同时,第二倾斜装置502沿轴线方向伸展以驱动第二晶圆匣301也呈与水滑盘402相匹配的倾斜状态,并通过晶圆匣支撑装置501支撑和固定所述第二晶圆匣301保持上述的倾斜状态,以使得水滑盘402上的晶圆w能够滑移至第二晶圆匣301中。可以理解地,在晶圆w滑移至第二晶圆匣301的过程中,出水孔4021持续地向对应的水滑盘402中喷射去离子水,以保证晶圆w在去离子水以及自身重力的共同作用下滑移至第二晶圆匣301中。可以理解地,当上述水滑盘402中的晶圆w滑移至第二晶圆匣301中后,沿着下料缓存区303的轴线方向转动下料缓存区303,以使得下一个暂存有已抛光晶圆w的水滑盘402转动至与第二晶圆匣301开口相对应的位置,按照上述同样的方法对已抛光的晶圆w进行转移。应注意的是,为了保证每个水滑盘402中的晶圆w均精确地滑移至第二晶圆匣301中对应的位置,在具体实施过程中,可通过晶圆驱动机构50适当地调整第二晶圆匣301的高度位置和倾斜角度,以保证第二晶圆匣301的开口与水滑盘402对准。

46.需要说明的是,水滑盘402的倾斜角度为预先设定的角度,以使得每个水滑盘402中的晶圆w均能够精确地滑移至第二晶圆匣301中的对应位置。

47.可以理解地,待第二晶圆匣301装满晶圆w后,第二倾斜装置502沿轴线方向回缩以使得第二晶圆匣301恢复至原始的水平状态,且晶圆匣支撑装置501也回缩至原始的高度位置。

48.对于上述可能的实施方式中,在一些示例中,如图2所示,所述晶圆匣搬送装置305用于将水平状态的所述第二晶圆匣301搬送至下料水槽304中。

49.参见图6,其示出了本发明实施例提供的一种晶圆上下料方法,所述晶圆上下料方法能够应用于图2所示的晶圆上下料系统1中,所述晶圆上下料方法包括:

50.s601、利用摆动机械手臂吸附上料缓存区中的多片待抛光的晶圆后,将所述多片

待抛光的晶圆同时转移至对应的载具中;

51.s602、待所述多片待抛光的晶圆完成双面抛光后,利用所述摆动机械手臂依次吸附每个所述载具中的已抛光的晶圆,将所述已抛光的晶圆转移至下料缓存区中。

52.可以理解地,由于图6所示的晶圆上下料方法能够应用于前述技术方案所述的晶圆上下料系统1中,因此对于晶圆上下料方法的具体细节可参见前述技术方案中对于晶圆上下料系统1中各个组件的详细描述,在此不再赘述。

53.示例性地,对于图6所示的晶圆上下料方法,在一些可能的实施方式中,所述晶圆上下料方法还包括:

54.通过出水孔对水滑盘供给去离子水,并依次驱动所述下料缓存区中的每个水滑盘呈倾斜状态,以使得所述水滑盘中已抛光的晶圆滑移至呈倾斜状态的第二晶圆匣中;

55.待所述第二晶圆匣中装满所述已抛光的晶圆后,调整所述第二晶圆匣呈水平状态,以通过晶圆匣搬送装置将所述第二晶圆匣转移至下料水槽中。

56.需要说明的是:本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

57.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1