Tray盘自动化上下料装置的制作方法

tray盘自动化上下料装置

技术领域

1.本实用新型涉及tray盘自动上下料技术领域,尤其涉及一种tray盘自动化上下料装置。

背景技术:

2.tray盘被广泛的应用于电子产品的自动化生产中,特别是自动化生产线的上料或下料阶段。tray盘一般由硬质塑料注塑而成,其上设置若干凹槽用来承载电子元件从而在自动化生产线上进行流转。另外,tray盘可以通过tray盘本身的型腔叠放在一起,叠放后占用的空间小,单位体积承载电子元件较多,可以满足自动化及大批量的生产需求。

3.在上料阶段,操作人员将若干叠起的盛满电子元件的tray盘投入设备中,搬运机构将tray盘内的电子元件搬运到后续工位,当一个tray盘内的电子元件被搬运完以后,就需要对空tray盘进行转移、叠放并运出生产线。在下料阶段,搬运机构需要将来自上游的电子元件放入空的tray盘内,当空tray盘装满后,需要对满tray盘进行叠放并运出生产线。

4.目前tray盘的上下料装置结构较复杂,且各部件动作衔接不够流畅,因此动作节拍较慢,上下料效率较低;另外,目前的上下料装置中用于码垛tray盘的码垛装置中夹持气缸的行程较小,因此对不同尺寸范围的tray盘的兼容性较差。

5.因此,有必要设计一种tray盘自动化上下料装置,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种动作衔接流畅、效率较高的tray盘自动化上下料装置。

7.为实现上述目的,本实用新型采用如下技术方案:一种tray盘自动化上下料装置,其包括上下设置的第一传送带组、第二传送带组、设于第一传送带组及第二传送带组之间的顶升机构、位于顶升机构上方的夹持机构、夹持升降机构及移载机构,所述第一传送带组、夹持升降机构及夹持机构沿tray盘输送方向依次设置,移载机构设于夹持升降机构、夹持机构之间,第一传送带组包括平行设置的一对传送带,夹持升降机构位于所述传送带的外侧,移载机构位于所述传送带之间,所述顶升机构用于将tray盘自第二传送带组顶升至所述夹持机构,所述移载机构用于将tray盘在夹持机构及夹持升降机构之间移动。

8.作为本实用新型进一步改进的技术方案,所述顶升机构包括竖直设置的直线模组及顶升平台,所述直线模组带动顶升平台在第二传送带组及夹持机构之间上下移动。

9.作为本实用新型进一步改进的技术方案,所述夹持机构包括相对设置的两组夹持组件,每组夹持组件分别包括底板、气缸安装板、夹持气缸、与夹持气缸的伸缩杆连接的夹持托板,所述气缸安装板通过两个平行设置的直线导轨与所述底板连接,所述气缸安装板可相对于所述底板沿所述夹持气缸的伸缩方向移动。

10.作为本实用新型进一步改进的技术方案,所述气缸安装板的两端设有螺栓组件,所述气缸安装板通过所述螺栓组件与所述底板固定,所述气缸安装板沿所述夹持气缸伸缩

方向的前后侧均设有限位柱,以限定所述气缸安装板的移动范围。

11.作为本实用新型进一步改进的技术方案,所述夹持升降机构包括相对设置的两组夹持升降组件,每组夹持升降组件分别包括自下而上依次连接的底座、第一安装板、第二安装板、夹持气缸、升降气缸及夹持托板,所述第一安装板通过一对第一直线导轨可移动的安装在底座上方,所述第二安装板与所述夹持气缸动力连接,所述夹持气缸带动所述第二安装板及其上的升降气缸水平移动,所述升降气缸与所述夹持托板动力连接,所述升降气缸带动所述夹持托板上下移动。

12.作为本实用新型进一步改进的技术方案,所述夹持气缸固定于所述第一安装板的上方,所述升降气缸设于所述第二安装板上,所述第二安装板包括水平板及竖直板,所述升降气缸固定于竖直板上。

13.作为本实用新型进一步改进的技术方案,所述第一安装板的两端设有螺栓组件,所述第一安装板通过螺栓组件与底座固定,所述第一安装板沿所述夹持气缸伸缩方向的前后侧均设有限位柱,以限定所述第一安装板的移动范围。

14.作为本实用新型进一步改进的技术方案,所述第二安装板通过一对第二直线导轨可移动的安装在所述第一安装板上方,所述第一直线导轨及所述第二直线导轨的方向均与所述夹持气缸的伸缩方向相同。

15.作为本实用新型进一步改进的技术方案,所述第一直线导轨及所述第二直线导轨各自的两条导轨在水平方向上分设于所述夹持气缸的两侧。

16.作为本实用新型进一步改进的技术方案,所述移载机构包括直线模组及可升降的移载平台,所述直线模组沿tray盘输送方向设置。

17.由以上技术方案可知,本实用新型的tray盘自动化上下料装置结构较较简单,各部件动作衔接流畅,动作节拍较快,上下料效率高;其中的夹持机构及夹持升机构中均通过设置直线导轨及螺栓组件的配合将夹持气缸可调节的安装于底板上,使得夹持气缸的行程较长,对不同尺寸范围的tray盘的兼容性较好,提高了tray盘自动化上下料装置的使用灵活性,应用范围广。

附图说明

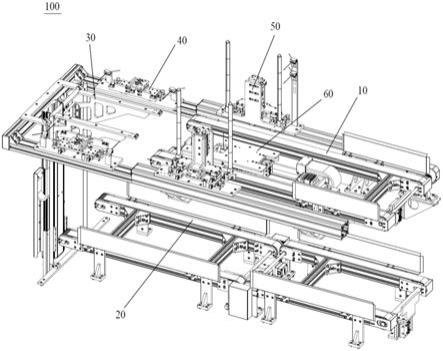

18.图1为本实用新型tray盘自动化上下料装置的立体图。

19.图2为图1中夹持机构的立体图。

20.图3为图2中夹持机构的侧视图。

21.图4为图1中夹持升降机构的立体图。

22.图5为图2中夹持升降机构的局部侧视图。

23.图6为图1中移载机构的立体图。

24.图7为图6中移载机构的另一状态的立体图。

25.图8为图6中移载机构的剖视图。

具体实施方式

26.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

27.请参图1所示,本实用新型提供了一种tray盘自动化上下料装置100,其包括支架、位于支架上层的第一传送带组10、位于支架下层的第二传送带组20、设于第一传送带组10及第二传送带20组之间的顶升机构30、位于顶升机构30上方的夹持机构40及码垛装置。

28.第一传送带组10用于运输空tray盘,具体的,第一传送带组10包括两并排间隔设置的传送带,传送带通过电机及传送带轮同步带动,其结构与现有传送带结构大致相同,在此不做赘述。第一传送带组10的两侧设有用于对tray盘进行导向及防止tray盘倾斜的导向板,第一传送带组10的一端设有止挡组件,具体包括顶升气缸及设于顶升气缸的伸缩杆上的止挡板。传送时,两个皮带分别支撑于tray盘的底部两侧,以带动tray盘移动。

29.第二传送带组20用于将层叠的满tray盘运进或运出装置,其与第一传送带组10结构类似,区别在于其传送带的长度较长。优选的,第二传送带组20包括沿输送方向连续设置的两对传送带,两对传送带相对独立传送。

30.顶升机构30用于在第一传送带组10及第二传送带组20之间运输tray盘,其包括竖直设置的直线模组及设于直线模组的滑块上的顶升平台。

31.请参图1、图2及图3所示,夹持机构40包括相对设置的两组夹持组件,每组夹持组件分别包括底板41、气缸安装板42、夹持气缸43、与夹持气缸43的伸缩杆连接的夹持托板44。夹持托板44包括竖直设置的侧板及若干个垂直设于侧板上托板441,夹持tray盘时,侧板与tray盘的侧边接触,托板441托住tray盘边缘底侧,优选的托板441为3个且间隔设置,托板441的位置与tray盘边缘设置的夹持凹槽(未图示)匹配。

32.气缸安装板42通过两个平行设置的直线导轨411与底板41连接,气缸安装板42可相对于底板41沿夹持气缸43的伸缩方向移动,以调节夹持气缸43的位置,进而增加夹持气缸43的夹持tray盘的尺寸范围。进一步,气缸安装板42的两端设有螺栓组件421,气缸安装板42通过螺栓组件421与底板41固定,如此设置,可在调节夹持气缸43的位置完成后对夹持气缸43进行固定。优选的,气缸安装板42沿夹持气缸43伸缩方向的前后侧均设有限位柱422,以限定气缸安装板42的移动范围,防止调节夹持气缸43的前后位置时,气缸安装板42脱离直线导轨411。

33.夹持组件还包括一对传感器45,传感器45通过安装柱安装于底板41上,传感器45的检测高度高于托板441上方一个tray盘高度,即,传感器45用于检测托板441位置的上方是否存在超过一个tray盘,当顶升机构将整叠tray盘顶升的高度过高,使得超出托板441高度的tray盘多余1个,装置报错,夹持机构40不进行夹持动作。

34.码垛装置位于顶升机构30的上方,码垛装置包括夹持升降机构50及移载机构60,夹持机构40及夹持升降机构50沿tray盘输送方向依次设置,移载机构60设于夹持升降机构50、夹持机构40之间。第一传送带组10、夹持升降机构50、夹持机构40依次设置,夹持升降机构50位于第一传送带组10的外侧,移载机构60位于两传送带之间的间隔内。

35.请参图1、图4及图5所示,夹持升降机构50包括相对设置的两组夹持升降组件,每组夹持升降组件分别包括底座51、第一安装板52、第二安装板53、夹持气缸54、升降气缸55及夹持托板56,底座51、第一安装板52、第二安装板53自下而上依次设置。夹持气缸54固定于第一安装板52的上方,第一安装板52通过一对第一直线导轨511可移动的安装在底座51上方。第一安装板52的两端设有螺栓组件521,第一安装板52通过螺栓组件521与底座51固定,如此设置,可在调节夹持气缸54的位置完成后对夹持气缸54进行固定。优选的,第一安

装板52沿夹持气缸54伸缩方向的前后侧均设有限位柱522,以限定第一安装板52的移动范围,防止调节夹持气缸54前后位置时,第一安装板52脱离第一直线导轨511。

36.第二安装板53通过一对第二直线导轨521可移动的安装在第一安装板52上方。第一直线导轨511及第二直线导轨521的方向均与夹持气缸54的伸缩方向相同,且每对直线导轨的两条导轨在水平方向上分设于夹持气缸54的两侧。升降气缸55设于第二安装板53上,优选的,第二安装板53包括水平板531及竖直板532,升降气缸55固定于竖直板532上。第二安装板53与夹持气缸54动力连接,夹持气缸54带动第二安装板53及其上的升降气缸55水平移动,升降气缸55与夹持托板56动力连接,升降气缸55带动夹持托板56上下移动。本实用新型中的夹持升降机构50的直线导轨为两层,在伸缩距离相同的情况下大大缩小了装置在水平方向上的尺寸。

37.夹持托板56具体包括侧板及设于侧板下部的托板562,夹持托板56与升降气缸55通过连接板561进行连接,具体的,连接板561为倒l形,包括水平部及竖直部,升降气缸55位于连接板561下方且与水平部动力连接。优选的,竖直部朝向升降气缸55的一侧设有竖直的凹槽,凹槽与升降气缸55外壁配合滑动,使得夹持托板56在顶升或下降时沿升降气缸55外壁移动,防止夹持托板56摆动,增加夹持托板56移动时的稳定性。另外升降气缸55整体设于夹持气缸54的上方且通过第二安装板53与第一安装板52滑动连接,不仅大大减小了夹持气缸54的伸缩杆在其径向上的受力,防止夹持气缸54径向受力过大而损坏,增加了夹持气缸54的使用寿命,而且增加了夹持托板56上下移动的灵活性。

38.优选的,每组夹持升降组件还包括两个导向柱57,导向柱57设于底座51上并与夹持托板56的侧板共面。托板562数量为3个,并排间隔设置于侧板的底部,夹持tray盘时,两组托板562与tray盘相对两边上的夹持凹槽扣接,码垛时,侧板及导向柱57配合将整叠tray盘码齐,并可防止整叠tray盘倾倒。进一步,夹持升降机构50还包括用于检测tray盘码垛高度的传感器581、582,传感器581、582从下而上依次设置于支撑柱58上,优选的,传感器581的检测高度与整叠tray盘高度的80%齐平,传感器582的检测高度等于整叠tray盘的高度。

39.请参图6、图7及图8所示,移载机构60包括连接板61、直线模组62、设于直线模组62的滑块上的移载组件63及传感器68。连接板61用于支持及安装移载机构60,直线模组62沿tray盘输送方向设于连接板61上。

40.移载组件63在直线模组62的滑块的带动下在夹持机构40及夹持升降机构50之间移动。移载组件63具体包括自下而上依次设置的气缸安装板631、气缸633及与气缸633的伸缩杆连接的移载平台632。气缸633带动移载平台632进行升降。移载组件63还包括设于移载平台632前方的第一限位组件64及位于移载平台632后方的第二限位组件65。第一限位组件64包括依次连接的升降气缸641、安装板642、水平气缸643及挡板644,挡板644设于水平气缸643的伸缩杆上,挡板644在水平气缸643及升降气缸641的带动下沿水平方向及竖直方向移动。第二限位组件65包括升降气缸651及设于升降气缸651的伸缩杆上的止挡块652。当tray盘放置于移载平台632上时,升降气缸651带动止挡块652上升,水平气缸643带动挡板644向前移动,进而升降气缸641带动水平气缸643及挡板644同时向上移动,进一步的,水平气缸643带动挡板644向后移动,挡板644与止挡块652配合,对tray盘进行限位。

41.移载组件还包括用于检测移载平台632上tray盘是否到位的在席传感器67,具体的,移载平台632上开设有让位孔,在席传感器67安装于移载平台632下方并透过让位孔向

上进行检测。

42.上料时,首先将整叠满tray盘通过agv小车或人工放置于第二传送带组上,然后将整叠满tray盘通过第二传送带组20运输至顶升机构,此时顶升机构的顶升平台位于整叠满tray盘的下方,顶升平台上升并带动整叠满tray盘上升,当最顶层的tray盘升起至夹持机构高度时,此时,夹持机构的托板的高度与最顶层tray盘的边缘的夹持凹槽对齐,夹持机构将第一个tray盘夹持住,顶升平台带动剩余tray盘下降至适当高度(第二个tray盘不干涉移载机构的移动);此时,可以通过机械手臂依次将tray盘上的电子元件拾取至其他工位进行加工或检测等工序,将tray盘空出。

43.进一步,移载平台632向夹持机构40方向移动并进入空tray盘下方,到位后,移载平台632上升,进而夹持机构40将空tray盘放开,移载平台632将空tray盘夹紧限位并带动空tray盘向夹持升降机构50方向移动。当空tray盘到达夹持升降机构50时,首先移载平台632将该空tray盘放置于第一传送带组10上(此时第一传送带组10为静止状态),移载平台60继续向夹持机构40移动,以运输下一个空tray盘,此时,夹持升降机构50的夹持托板56将第一个空tray盘托起并自第一传送带组10上向上升起,以空出位置,预备第二个空tray盘进入夹持升降机构50下方;当第二个空tray盘进入夹持升降机构50下方并放置于第一传送带组10上时,夹持升降机构50下降并将第一个空tray盘叠放于第二个空tray盘上,进而夹持升降机构50的夹持托板56收回并下降至托板562的高度与第二个空tray盘的夹持凹槽对齐,然后夹持升降机构50将两个空tray盘同时夹持并向上托起,以空出位置,预备第三个空tray盘进入夹持升降机构50下方

……

以此类推。

44.下料时,需要将上游工序中的电子元件放置于空tray盘,并将放好电子元件的满tray盘进行叠放并运出,其运输流程与上料过程相反,具体流程如下:首先,整叠空tray盘通过agv小车或人工放置于第一传送带组10上,然后将整叠空tray盘通过第一传送带组10运输至夹持升降机构50,调整夹持升降机构50的托板562高度,使得托板562与下方第二个tray盘的夹持凹槽对齐,夹持升降机构50将最下方的tray盘留置于第一传送带组10上,将其余tray盘夹紧并托起,进而移载平台632上升并将tray盘夹紧限位并转移给夹持机构40,此时上游工序中的电子元件通过机械手臂等拾取并放入夹紧机构40上的空tray盘中,放满后,顶升机构30带动该满tray盘下降至适当高度(满tray盘不干涉移载机构60的移动)。此时,移载机构60及夹持升降机构50配合,将剩余空tray盘的最下方的空tray盘转移至夹持机构40,进一步收纳电子元件,而后顶升机构30将第一及第二个满tray盘同时向下移动,如此反复,当顶升机构30上的满tray盘叠放到预设数量时,通过第二传送带组20将该整叠满tray盘运出装置,进一步通过agv小车或人工搬出。

45.综上所述,本实用新型的tray盘自动化上下料装置结构较较简单,各部件动作衔接流畅,动作节拍较快,上下料效率高;其中的夹持机构及夹持升机构中均通过设置直线导轨及螺栓组件的配合将夹持气缸可调节的安装于底板上,使得夹持气缸的行程较长,对不同尺寸范围的tray盘的兼容性较好,提高了tray盘自动化上下料装置的使用灵活性,应用范围广;另外,夹持升降机构中升降气缸整体设于夹持气缸的上方且通过第二安装板与第一安装板滑动连接,使得升降气缸、夹持托板及其上的tray盘的重量大部分分散到第二安装板上,不仅大大减小了夹持气缸的伸缩杆在其径向上的受力,防止夹持气缸径向受力过大而损坏,增加了夹持气缸的使用寿命,而且增加了夹持托板上下移动的灵活性。本实用新

型中的移载组件通过在移载平台前后均设置限位组件,以对叠放的tray盘在其输送方向上进行限位,进一步提高了tray盘码垛过程的安全性。

46.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

47.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

48.另外,以上实施例仅用于说明本实用新型而并非限制本实用新型所描述的技术方案,对本说明书的理解应该以所属技术领域的技术人员为基础,尽管本说明书参照上述的实施例对本实用新型已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本实用新型进行修改或者等同替换,而一切不脱离本实用新型的精神和范围的技术方案及其改进,均应涵盖在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1