一种蒸汽发生器管板翻身装置的制作方法

1.本实用新型涉及机械加工领域,尤其是一种蒸汽发生器管板翻身装置。

背景技术:

2.蒸汽发生器是利用燃料或其他能源的热能把水加热成为热水或蒸汽的机械设备。

3.管板为蒸汽发生器中重要组成部分,是在圆形钢板上钻出比管子外径一样略大一些的孔,是换热器中起到固定管子以及密封介质作用的圆饼状结构。将管子穿入焊住固定,起这样作用的一种配件。管板作为一个圆饼状结构,重量小到几吨,大到几十吨,在制造过程中工序繁多,涉及堆焊、机加等各个工序。

4.在现有的技术中,执行管板制造的各个工序时,对管板的起吊转运及翻身操作一般是通过在管板上焊接吊耳实现,但是对一些管板材质特殊或由于在管板外壁执行探伤时操作空间限制,无法在产品上焊接吊耳的情况,进行管板的起吊转运就变得非常困难了。因此,设计一种方便管板转运及翻身操作的翻身装置十分必要。

5.由于上述原因,本实用新型设计提出一种蒸汽发生器管板翻身装置及方法,使得其在操作空间有限无法焊接吊耳的情况下,可以进行翻身及转运。

技术实现要素:

6.为了克服上述问题,本发明人进行了锐意研究,设计出一种蒸汽发生器管板翻身装置及方法,该翻身装置设计巧妙、实用性强,制作简单,成本低,使用过程操作方便,工作效率高。可有效的通过该装置与产品机械连接实现装配定位,解决了本体无可直接利用的起吊吊点的管板进行起吊和转运,从而完成本实用新型。

7.具体来说,本实用新型的目的在于提供一种蒸汽发生器管板翻身装置,所述翻身装置包括固定环和压板;

8.所述固定环为圆弧结构,圆弧开口端设置有固定板;

9.所述压板将固定环与管板固结为一体。

10.所述固定环为多个,多个固定环拼接为一个圆环,所述圆环嵌套在管板外侧;

11.优选地,所述固定环为2个,所述管板的外径与所述圆环内径相等。

12.所述固定板垂直设置于固定环的外侧壁上,在固定板的一侧还设置有筋板,优选为加强筋板;

13.所述筋板位于固定板和固定环外侧壁的公共垂直面上。

14.所述固定板上还设置有多个固定板通孔,优选均匀设置;

15.优选地,所述筋板为两个,所述固定板通孔为三个,筋板与固定板通孔间隔排布。

16.所述固定环上还设置有多组支撑台,优选每组支撑台包括两个轴向对称设置的支撑台,

17.两个轴向对称的支撑台分别设置在固定环外侧壁的上下两端,用于支撑压板;

18.优选地,所述支撑台上设置有支撑台通孔;

19.所述固定环1外侧壁中央还设置有多个吊耳,优选地,所述吊耳为8个,优选在固定环外侧壁上等间距设置;

20.更优选地,所述吊耳两侧垂直设置有筋板。

21.所述压板(2)为折叠型,包括第一竖直部、第一水平部、第二竖直部和第二水平部,四个部分为统一完整的整体;

22.所述第一竖直部的自由端上设置有止口,所述止口与支撑台外侧相抵。

23.所述第一水平部上设置有压板通孔;

24.优选地,所述压板通孔的个数和孔径均与支撑板通孔相同。

25.所述第二竖直部包括第一拐角和第二拐角,第一拐角和第二拐角均设置为斜面;

26.优选地,第一拐角和第二拐角斜面所设角度不同。

27.本实用新型所具有的有益效果包括:

28.(1)根据本实用新型提供的蒸汽发生器管板翻身装置,可以实现管板的翻身及转运,此翻身装置设计巧妙、实用性强,操作方便,工作效率高,制作简单,成本低。

29.(2)根据本实用新型提供的蒸汽发生器管板翻身装置,可在操作空间受限以及无法焊接吊耳的情况下,实现管板的翻身。

30.(3)根据本实用新型提供的蒸汽发生器管板翻身方法,装配简单,易于操作,且成本低,实用性强。

附图说明

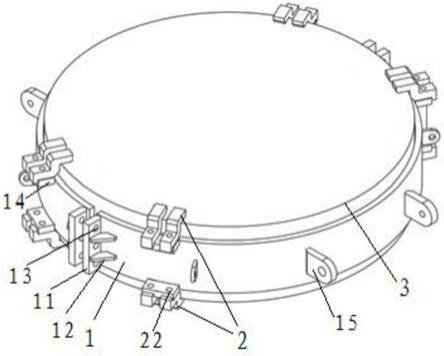

31.图1示出根据本实用新型一种优选实施方式的蒸汽发生器管板翻身装置整体结构示意图;

32.图2示出根据本实用新型一种优选实施方式的蒸汽发生器管板翻身装置压板结构示意图。

33.附图标号说明:

[0034]1‑

固定环

[0035]

11

‑

固定板

[0036]

12

‑

筋板

[0037]

13

‑

固定板通孔

[0038]

14

‑

支撑台

[0039]

15

‑

吊耳

[0040]2‑

压板

[0041]

21

‑

止口

[0042]

22

‑

压板通孔

[0043]

23

‑

第一拐角

[0044]

24

‑

第二拐角

[0045]3‑

管板

具体实施方式

[0046]

下面通过附图和实施例对本实用新型进一步详细说明。通过这些说明,本实用新

型的特点和优点将变得更为清楚明确。

[0047]

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0048]

根据本实用新型提供的一种蒸汽发生器管板翻身装置,该翻身装置包括固定环1和压板2,如图1所示。

[0049]

所述固定环1为圆弧结构,圆弧开口端设置有固定板11;

[0050]

所述压板2将固定环1与管板3固结为一体。

[0051]

所述固定环1为多个,多个固定环1拼接为一个圆环,所述圆环嵌套在管板3外侧;

[0052]

优选地,所述固定环1为2个,所述管板3的外径与所述圆环内径相等;

[0053]

根据本实用新型一种优选的实施方式,所述固定板11与固定环1的连接方式为不可拆卸连接,不可拆卸连接具有连接整体性好和结构轻巧等优点。优选地,固定板11与固定环1的连接方式为粘结连接和焊接连接;更优选为焊接连接,特别是密封焊接。

[0054]

由于管板通常吨位大,在翻转过程中需要装置足够牢固,以免发生断裂的情况,因此焊接在此处尤为重要,相比于其他方式,焊接的牢固性最高,耐久度也更强。

[0055]

根据本实用新型一种优选的实施方式,拼接后圆环整体的周长略小于管板3周长,拼接后的圆环应确保固定环11相对侧有一定的间隙,确保固定环1紧紧的包裹于管板外壁。

[0056]

根据本实用新型,所述固定板的材质可以为优质碳钢或高强度碳钢,材质本身应具备良好的延展性。所述固定板11垂直设置于固定环1的外侧壁上,在固定板11面对外侧壁的一侧还设置有筋板12,优选为加强筋板。

[0057]

所述筋板12位于固定板11和固定环1外侧壁的公共垂直面上,用于加强固定板11与固定环1的连接强度。

[0058]

由于结构件本身的连接面承受负荷有限,在两结合体的公共垂直面上增加筋板12,可以有效增强制品的强度和刚性,优选地,所述筋板12与固定板11和固定环1的连接方式为不可拆卸连接,更优选为焊接连接。

[0059]

所述固定板11上还均匀设置有多个固定板通孔13;

[0060]

根据本实用新型一种优选的实施方式,所述筋板12为两个,所述固定板通孔13为三个,筋板12与固定板通孔13间隔排布。

[0061]

所述固定板通孔13用于连接相邻的两个固定板11,通过固定件连接,优选为螺栓螺母连接,使得相邻两个固定板11相互靠近,从而将固定环1贴紧在管板3的外周。

[0062]

更优选地,所述螺栓为双头螺栓,一个螺栓搭配两个螺母。

[0063]

根据本实用新型一种优选的实施方式,所述固定环1内侧壁上设置有密封垫,用于避免固定环1与管板3接触时造成的碰撞磨损。所述密封垫的外沿略大于固定环1内侧壁的外沿,使得固定环1与管板3固定后,在增大接触面摩擦力的同时,减少固定环1外沿棱角对管板3的损伤。

[0064]

在一个优选的实施方式中,所述密封垫为橡胶垫,在保持一定弹性形变能力的基础上,同时具备一定的耐腐蚀性以及耐磨性,可以长时间反复多次应用。

[0065]

所述固定环1外侧壁上还设置有多组支撑台14,每组支撑台14包括两个轴向对称设置的支撑台14;

[0066]

两个轴向对称的支撑台14分别设置在固定环1外侧壁的上下两端,用于支撑压板2;

[0067]

优选地,所述支撑台14上设置有支撑台通孔。

[0068]

根据本技术,所述外侧壁的上下两端为固定环1垂直于弧面方向靠近上下边缘的两端,对于上和下不做具体限定,两端可以自由变换。

[0069]

所述支撑台14与压板2配合使用,其作用为给压板2提供支撑点以及作用力点,通过支撑台通孔可以将压板2与支撑台14紧固在一起。

[0070]

所述固定环1外侧壁中央还设置有多个吊耳15,优选地,所述吊耳15为8个,在固定环1外侧壁上等间距设置;

[0071]

根据本实用新型一种优选的实施方式,将吊耳15设置于固定环1外侧壁的中央位置,可以保证管板在起吊过程中受力对称,不会倾斜以及侧翻旋转,使得吊装工序的难度减小。

[0072]

根据本实用新型一种优选的实施方式,所述吊耳15与固定环1的连接方式为不可拆卸连接,不可拆卸连接具有连接整体性好和强度大等优点。优选地,吊耳15与固定环1的连接方式为焊接连接。

[0073]

所述压板2为折叠型,包括第一竖直部,第一水平部,第二竖直部和第二水平部,四个部分为一统一完整的整体,如图2所示。

[0074]

优选地,所述压板2宽度与支撑台14宽度相同。

[0075]

所述第一竖直部一端为连接端一端为自由端,连接端与第一水平部连接;

[0076]

所述第一水平部两端均为连接端,一端与第一竖直部连接,另一端与第二竖直部连接;

[0077]

所述第二竖直部两端也均为连接端,一端与第一水平部连接,另一端与第二水平部连接;

[0078]

所述第二水平部一端为连接端一端为自由端,连接端与第二竖直部连接。

[0079]

根据本实用新型,连接端为紧连相邻部分的一端,自由端为不与其他部分紧连的一端。

[0080]

根据本实用新型一种优选的实施方式,所述第一竖直部的自由端上设置有止口21,所述止口21与支撑台14外侧相抵,其作用一是为了与支撑台14进行定位连接,二是可承受径向剪切力,防止压板2旋转或翘起。

[0081]

所述第一水平部上设置有压板通孔22,优选地,所述压板通孔22的个数和孔径均与支撑板通孔相同。

[0082]

根据本实用新型,所述第一水平部的下平面与支撑台14的上平面长度相同,使得压板2可以水平放置于支撑台14上,第一竖直部紧贴支撑台14。

[0083]

根据本实用新型一种优选的实施方式,所述压板2与支撑台14通过螺栓螺母连接,通过将螺栓依次穿过压板通孔22与支撑板通孔,然后用上下两个螺母进行紧固,使得压板2将管板3与固定环1紧固为一体,可以有效防止管板3在固定环1内部发生旋转。

[0084]

优选地,所述螺栓为双头螺栓,一个螺栓配备两个螺母。

[0085]

根据本实用新型一种优选的实施方式,所述第二竖直部包括第一拐角23和第二拐角24,第一拐角23和第二拐角24均设置为斜面;

[0086]

优选地,第一拐角23和第二拐角24斜面所设角度不同。

[0087]

将第一拐角23的斜面角度设置为45

°

,可以避免工人在安装过程中由于拐角尖锐,在施工过程中造成不必要的划伤;将第二拐角24的斜面角度设置为60

°

,可以减少压板2在挤压过程中对固定环1以及管板3造成的硬性碰撞。

[0088]

根据本实用新型一种优选的实施方式,所述第二水平部自由端靠近管板3的拐角设置为圆弧状,可以有效避免压板2划伤管板3的板面,起到保护作用。

[0089]

一种蒸汽发生器管板翻身装置的使用方法,优选采用权利要求1至8之一所述的蒸汽发生器管板翻身装置进行翻身,其特征在于,所述使用方法包括以下步骤:

[0090]

步骤1,在管板3外侧安装固定环1并紧固为一体;

[0091]

步骤2,安装压板2;

[0092]

步骤3,进行管板3翻身操作;

[0093]

步骤4,拆卸装置。

[0094]

步骤1,在管板3外侧安装固定环1

[0095]

在步骤1中,先将固定环1绕管板3一周进行安装,后用螺栓穿过相邻固定环1上的固定板通孔13,用螺母将相邻固定板11紧固,使得固定环1与管板3贴紧。

[0096]

通过螺栓螺母的作用,位于固定环1内壁侧的密封垫受力挤压,从而增大固定环1与管板3之间的摩擦力,阻止管板3在固定环1内部自由转动。同时,若是管板3外壁不圆或者由于制备工艺的限制存在凹凸不平的地方,密封垫通过挤压后可以填充凹陷处,使得固定环1紧密包裹在管板3外侧一周。

[0097]

步骤2,安装压板2

[0098]

根据本实用新型一种优选的实施方式,步骤2分为以下2个子步骤:

[0099]

步骤2

‑

1,将压板2的第一水平部紧贴于固定环1的支撑台14,同时使得压板2的第二竖直部紧贴于管板3外侧,第二水平部紧贴于管板3的板面,安置好压板2;

[0100]

步骤2

‑

2,将螺栓同时穿过压板通孔22和支撑台通孔,在螺栓上下安装螺母进行紧固,使得管板3与固定环1紧固为一体。

[0101]

虽然密封圈可以增大固定环1与管板3之间的摩擦力,减少管板3在其中的转动,但由于管板3自重过大,吊转固定环1的过程中固定环1与管板3之间还是容易产生相对位移。通过压板2可以进一步保证管板3与固定环1之间的稳定性,通过横纵双向作用力,使得管板3与固定环1紧固为一体,在吊转过程中不会出现相对位移的情况。

[0102]

步骤3,进行管板3翻身操作

[0103]

将吊钩对称挂在固定环1的吊耳15上,将管板3吊起并进行转运翻身操作。

[0104]

步骤4,拆卸装置

[0105]

完成翻身操作后,在保证管板3水平放置的的情况下,先将压板2上的螺栓螺母进行拆卸,取下压板2;后将固定环1之间的螺栓螺母进行拆卸,将多个固定环1分别取下,完成装置的拆卸。

[0106]

根据本技术,所述翻身方法设计巧妙,是目前已有翻身装置所没有的构思。其操作简单,实用性强,可以在不划伤管板3表面的情况下对管板3进行翻身及起吊转运操作,也解决了无法在管板3上直接焊接吊耳的技术难题。

[0107]

根据本技术,通过蒸汽发生器管板翻身装置可以与机械连接实现装配定位,所述

翻身装置耗费材料少,制作成本低,安装及拆卸方便,操作简单易懂。

[0108]

以上结合了优选的实施方式对本实用新型进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本实用新型进行多种替换和改进,这些均落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1