一种泡罩包装机的铝塑成形模具的制作方法

1.本实用新型涉及包装设备技术领域,具体涉及一种泡罩包装机的铝塑成形模具。

背景技术:

2.平板式泡罩包装机是对药品(包括片剂、胶囊、安瓿)、食品、医疗器械及其类似物料进行泡罩式铝(ptp)/塑(pvc)、铝(ptp)/铝(ptp)复合密封包装的专用设备,由于采用正压成形和平压热封,故具有泡罩挺括,板块平整等特点,深受业界人士的青睐。

3.现有的针对铝塑泡罩包装机的成形模具结构为电机通过链条或者轴传动给成形凸轮,通过成形凸轮的近端和远端控制上模具的开合。经过加热的pvc进入成形模具后,模具闭合并正压吹气,泡罩快速成形。然而,现有的成形模具结构存在以下问题:(1)现有模具结构的气密性不足,多次成形后会出现漏气而导致气压不足,最终造成成形泡罩不饱满或者不起泡等现象;(2)成形模具受力稍微不均匀就产生偏移或者模具之间存在错位,导致成形泡罩歪曲;(3)成形模具的安装结构不合理,成形模装卸在加热板面上,不仅每次装卸和调整非常不便,还会导致加热及冷却受热不均匀,成形后出现上平面起皱的问题,从而影响成形产品的质量。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,而提供一种成形效果好、易于组装和拆卸的泡罩包装机的铝塑成形模具。

5.本实用新型的目的通过以下技术方案实现:

6.提供一种泡罩包装机的铝塑成形模具,所述泡罩包装机包括加热板,其特征在于:所述铝塑成形模具包括由上至下依次设置的盖板、上模压板、上气道模、成形模、下模压板、中导板、下模导板和下模座,以及固定于所述下模导板的滚轮安装座、装设于所述滚轮安装座的滚轮和成形凸轮,所述成形凸轮的上端面与所述滚轮的下端面抵顶;所述成形模靠近所述加热板,并且所述成形模与加热板的间隙不超过1mm,所述上气道模的下平面与所述加热板的上平面之间的距离不超过1mm;

7.所述铝塑成形模具还包括四个立柱,所述立柱的上端穿设于所述下模导板和中导板,并且所述下模导板和中导板能够沿所述立柱升降移动,所述立柱的下端与所述下模座固接,所述立柱的上端与所述盖板固接。

8.上述技术方案中,所述上气道模和成形模的两侧均设置有夹板,所述夹板的上端与所述上模压板抵顶,所述夹板的下端与所述下模压板抵顶。

9.上述技术方案中,还包括设置于所述夹板外侧的定位销,所述定位销的下端与所述立柱的上端锁紧固定,所述定位销的上端与所述盖板连接。

10.上述技术方案中,所述盖板的顶部通过圆头螺母锁紧固定,所述盖板和定位销之间通过紧固螺母锁紧固定。

11.上述技术方案中,所述所述下模导板和中导板对应开设有立柱通孔,所述立柱通

孔内设置有钢珠导套,所述钢珠导套套设于所述立柱。

12.上述技术方案中,还包括驱动所述成形凸轮的传动机构,所述传动机构包括减速电机,所述减速电机的输出轴与所述成形凸轮的轮轴连接。

13.上述技术方案中,所述上气道模的中部开设有气孔,所述气孔连接有气管。

14.上述技术方案中,所述加热板包括上加热板和下加热板,所述上加热板和下加热板的接触面平整重合。

15.本实用新型的有益效果:

16.本实用新型的一种泡罩包装机的铝塑成形模具,铝塑成形模具包括由上至下依次设置的盖板、上模压板、上气道模、成形模、下模压板、中导板、下模导板和下模座,以及固定于下模导板的滚轮安装座、装设于滚轮安装座的滚轮和成形凸轮,成形凸轮的上端面与滚轮的下端面抵顶;成形模靠近加热板,并且成形模与加热板的间隙不超过1mm,上气道模的下平面与加热板的上平面之间的距离不超过1mm;铝塑成形模具还包括四个立柱,立柱的上端穿设于下模导板和中导板,并且下模导板和中导板能够沿立柱升降移动,立柱的下端与下模座固接,立柱的上端与盖板固接。采用上述结构,成形模靠近加热板且二者间隙≤1mm,从而缩短pvc冷却时间,成形效果好,而且装卸和调整非常方便,避免出现加热及冷却受热不均匀的问题;另一方面,调节加热板的高度,使其下平面与上气道模的下平面的间距≤1mm,这样控制二者的高度差,从而能够避免pvc发生折皱。因此,与现有技术相比,本实用新型的铝塑成形模具,安装结构简单,易于拆卸和调整,成形模、上气道模与加热板之间结构紧凑,成形效果好,不会出现泡罩歪曲、不起泡以及折皱等问题,保证了成形产品的质量,而且整个模具的上下模平行吻合时密封性良好,稳定性高。

附图说明

17.利用附图对本实用新型作进一步说明,但附图中的实施例不构成对本实用新型的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

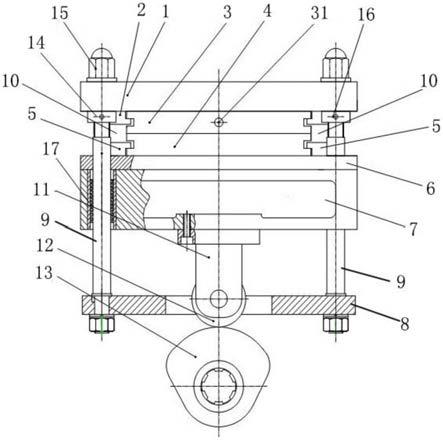

18.图1为本实用新型的一种泡罩包装机的铝塑成形模具的结构示意图。

19.图2为本实用新型的一种泡罩包装机的铝塑成形模具和加热板的安装结构局部示意图。

20.附图标记:

21.盖板1、上模压板2、上气道模3、气孔31、成形模4、下模压板5、中导板 6、下模导板7、下模座8、立柱9、夹板10、滚轮安装座11、滚轮12、成形凸轮13、定位销14、圆头螺母15、紧固螺母16、钢珠导套17。

具体实施方式

22.结合以下实施例对本实用新型作进一步描述。

23.本实施例的一种泡罩包装机的铝塑成形模具的具体实施方式如图1和图2 所示,泡罩包装机包括加热板100,加热板100位于铝塑成形模具的一侧,该铝塑成形模具包括由上至下依次设置的盖板1、上模压板2、上气道模3、成形模4、下模压板5、中导板6、下模导板7和下模座8,以及固定于下模导板7的滚轮安装座11、装设于滚轮安装座11的滚轮12和成形

凸轮13,成形凸轮13的上端面与滚轮12的下端面抵顶。上气道模3的中部开设有气孔31,气孔31连接有气管。成形模4靠近加热板100,并且成形模4与加热板100的间隙不超过1mm,上气道模3的下平面与加热板100的上平面之间的距离不超过1mm。铝塑成形模具还包括四个立柱9,立柱9的上端穿设于下模导板7和中导板6,并且下模导板7和中导板6能够沿立柱9升降移动,立柱9的下端与下模座8固接,立柱 9的上端与盖板1固接。采用上述结构,成形模4靠近加热板100且二者间隙≤ 1mm,从而缩短pvc冷却时间,成形效果好,而且装卸和调整非常方便,避免出现加热及冷却受热不均匀的问题;另一方面,调节加热板100的高度,使其下平面与气道模上平面的间距≤1mm,这样控制二者的高度差,从而能够避免pvc 发生折皱。

24.具体的,上气道模3和成形模4的两侧均设置有夹板10,夹板10的上端与上模压板2抵顶,夹板10的下端与下模压板5抵顶。进一步的,夹板10外侧的设置有用于固定成形模4的定位销14,定位销14的下端与立柱9的上端锁紧固定,定位销14的上端与盖板1连接。成形模4用定位销14定位,并通过两侧的夹板10锁紧固定。上气道模3安装后与成形模4完全重合,从而保证气道模不会漏气,气密性高,保证成形质量。

25.具体的,盖板1的顶部通过圆头螺母15锁紧固定,盖板1和定位销14之间通过紧固螺母16锁紧固定。通过调节圆头螺母15和紧固螺母16,使上气道模3 的下平面压住成形模4的上平面,确保压力均匀。

26.具体的,下模导板7和中导板6对应开设有立柱通孔,立柱通孔内设置有钢珠导套17,钢珠导套17套设于立柱9。由此,随着成形凸轮13的转动,下模导板7和中导板6能够沿立柱9做升降移动。

27.本实施例中,还包括驱动成形凸轮13的传动机构,传动机构包括减速电机,减速电机的输出轴与成形凸轮13的轮轴连接。减速电机驱动成形凸轮13转动,进而抵顶滚轮12转动,以带动下模导板7上下移动。

28.本实施例中,加热板100包括上加热板100和下加热板100,上加热板100 和下加热板100的接触面平整重合,即不会出现上下加热板100边角部不重合的现象,从而进一步使pvc加热均匀,保证成形质量。

29.与现有技术相比,本实用新型的铝塑成形模具,安装结构简单,易于拆卸和调整,成形模4、上气道模3与加热板100之间结构紧凑,成形效果好,不会出现泡罩歪曲、不起泡以及折皱等问题,保证了成形产品的质量,而且整个模具的上下模平行吻合时密封性良好,稳定性高。

30.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1