一种用于支撑条的导向及结合装置的制作方法

1.本实用新型涉及支撑条导向及结合领域,尤其是涉及一种用于支撑条的导向及结合装置。

背景技术:

2.在日常生活中用到一些需要保持一定形状的结构,例如口罩的鼻梁条,布包缝合边的支撑条等等,需要将起到支撑作用的条放入在口罩或布料内。现在的放置鼻梁条的一般实用人工放置,也有自动放置,但容易出现鼻梁条等支撑条容易跑偏不能很好的放入指定位置的情况,进而导致生产速度也较慢,成品率和质量低,难以满足市场需求。

技术实现要素:

3.为解决上述技术问题,本实用新型公开了一种用于支撑条的导向及结合装置,它包括支撑条导向件、支撑条分切输送组件、结合组件和工作台,所述支撑条分切输送组件和结合组件沿输送方向依次设置分别安装在工作台上,所述支撑条导向件为间断式结构,设置在支撑条分切输送组件进料和出料侧,且包括进料导管和出料导向件,所述进料导管设置在支撑条分切输送组件进料侧,且为直导管,延伸方向沿输送方向,所述出料导向件为板结构卷成的两侧开口的筒状结构,且两侧口面积不同,较大侧为进料口,且位于支撑条分切输送组件出料端,面积较小侧为出料口,且位于结合组件进料端。

4.进一步的,所述出料导向件进口和出口的中心连线与输送方向呈夹角设置,夹角大于0小于等于10

°

。

5.进一步的,所述支撑条分切输送组件包括输送辊、切断辊、动力装置、安装板和安装座,所述输送辊、切断辊、动力装置、安装板分别安装在安装座上,输送辊和切断辊沿输送方向依次设置,且与动力装置动力连接,所述安装板设置在输送辊和切断辊下方,且与辊面底端有间隙,安装板上安装支撑条导向件,所述切断辊为辊面带有尖锐凸起的辊结构,辊面上包覆有弹性垫层,所述尖锐凸起与切断辊轴线延伸形成切断结构,所述弹性垫层低于弹性垫层。

6.进一步的,所述输送辊和切断辊之间间隔设置,且间隔内设置中间导向管。

7.进一步的,所述输送辊辊面设置有凹凸纹路。

8.进一步的,所述结合组件包括热合辊和动力组件,所述热合辊和动力组件动力输出端连接,且热合辊辊面上均匀分布热合凸起,且热合辊滚动方向平行于输送方向。

9.进一步的,它还包括面料输送组件,所述面料输送组件设置在支撑条分切输送组件一侧,且位于支撑条导向件竖直下方,包括槽型通道和压板,所述槽型通道沿输送方向延伸,且槽型通道槽内设置压板,所述压板与槽型通道槽壁和槽底之间有间隙。

10.进一步的,所述压板位于进料一侧的边缘上设置有导向板,所述导向板为弧形板,且一侧与压板连接呈一体,另一侧向上延伸,导向板与槽型通道之间形成扩口结构。

11.进一步的,所述槽型通道入口侧端部设置有导向片,所述导向片一侧与槽型通道

连接,另一侧向外延伸形成导向入口。

12.优点效果

13.与现有技术相比,本实用新型的有益效果是:通过设置间断式的支撑条导向件,分别对入料和出料进行导向,保证支撑条导入的效果,通过设置带有弹性垫层的切断辊在将支撑条切断的同时将物料输出,保证送料的连续性,配合输送辊实现不间断送料。

附图说明

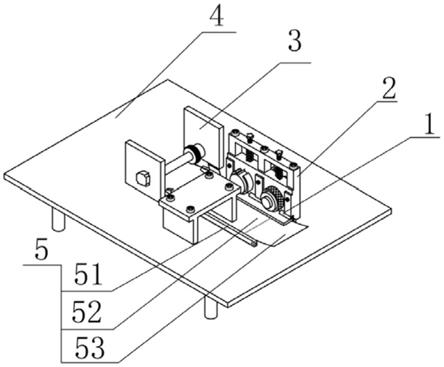

14.图1为本实用新型的立体结构示意图;

15.图2为本实用新型的支撑条分切输送组件的主视结构示意图;

16.图3为本实用新型的支撑条分切输送组件的立体结构示意图;

17.图4为本实用新型的动力装置与导向片的结构示意图;

18.图5为本实用新型的结合组件的结构示意图;

19.图6为本实用新型的图5的a处的局部放大图。

20.图列:1.支撑条导向件;11.进料导管;12.出料导向件;13.中间导向管;2.支撑条分切输送组件;21.输送辊;22.切断辊;221.尖锐凸起;222.弹性垫层;23.动力装置;24.安装板;25.安装座;3.结合组件;31.热合辊;311.热合凸起;32.动力组件;4.工作台;5.面料输送组件;51.槽型通道;511.导向片52.压板;53.导向板。

具体实施方式

21.下面接合附图对本实用新型作进一步说明,但不局限于说明书上的内容。

22.如图1所示,本实用新型公开了一种用于支撑条的导向及结合装置,它包括支撑条导向件1、支撑条分切输送组件2、结合组件3和工作台4,支撑条分切输送组件2和结合组件3沿输送方向依次设置分别安装在工作台4上。支撑条导向件1为间断式结构用于切断支撑条,设置在支撑条分切输送组件2进料和出料侧,且包括进料导管11和出料导向件12。进料导管11设置在支撑条分切输送组件2进料侧,且为直导管,使支撑条保持笔直状态并固定支撑条整体位置,延伸方向沿输送方向,出料导向件12为板结构卷成的两侧开口的筒状结构,且两侧口面积不同,较大侧为进料口,且位于支撑条分切输送组件2出料端,面积较小侧为出料口,且位于结合组件3进料端,通过设置间断式的支撑条导向件,分别对入料和出料进行导向,保证支撑条导入的效果,并且出料端的出料导向件12进口大出口小,方便进料的同时,出料位置更加精确,具体的出口大小可以比输送的支撑条稍大,这样能够更加准确的输送。

23.出料导向件12进口和出口的中心连线与输送方向呈夹角设置,夹角大于0小于等于10

°

,具体的当需要将支撑条放置在布料或者口罩布内时,一般是将布料或口罩布一侧折起,然后将支撑条放入折起的折边处,在将折起的部分翻折将支撑条放入完成,这样当将出料导向件设置为与输送方向成夹角时,可以将支撑条抵接在布料或口罩布的折边上,避免支撑条位置不稳定。

24.如图2

‑

4所示,支撑条分切输送组件2包括输送辊21、切断辊22、动力装置23、安装板24和安装座25,输送辊21、切断辊22、动力装置23、安装板24分别安装在安装座25上,输送辊21和切断辊22沿输送方向依次设置,且与动力装置23动力连接,安装板24设置在输送辊

21和切断辊22下方,且与辊面底端有间隙,安装板24上安装支撑条导向件1,切断辊22为辊面带有尖锐凸起221的辊结构,辊面上包覆有弹性垫层222,尖锐凸起221与切断辊22轴线延伸形成切断结构,弹性垫层222低于弹性垫层222,优选的切断辊和输送辊的辊面线速度不一致,切断辊线速度大于输送辊,这样将切断后的支撑条输送走,两个被切断的支撑条之间有间隔,尤其是在生产口罩时仅在口罩的一部分上设置鼻梁条支撑,节省材料,且不同速设置保证连续生产。

25.如图2所示,输送辊21和切断辊22之间间隔设置,且间隔内设置中间导向管13,在输送辊和切断辊之间设置中间导向管,导向管13延伸方向沿输送方向,这样避免支撑条经过输送辊后发生位置的偏移,进入切断辊后位置更加不可控的情况,保证输送的顺畅供料的稳定。

26.如图1和3所示,输送辊21辊面设置有凹凸纹路,保证输送支撑条时有足够的摩擦力保证输送稳定,具体的辊面和安装板之间有间隙。

27.如图1、5和6所示,结合组件3包括热合辊31和动力组件32,热合辊31和动力组件32动力输出端连接,且热合辊31辊面上均匀分布热合凸起311,且热合辊31滚动方向平行于输送方向。

28.如图1所示,它还包括面料输送组件5,面料输送组件5设置在支撑条分切输送组件2一侧,且位于支撑条导向件1竖直下方,具体的支撑条导向件位于面料输送线路的上方靠近需放入支撑条的一侧,这样当面料侧边折起后方便支撑条导入,具体的包括槽型通道51和压板52,槽型通道51沿输送方向延伸,且槽型通道51槽内设置压板52,压板52与槽型通道51槽壁和槽底之间有间隙,槽型通道可以是两个平行的板,或者是开设的槽,需要折边的面料由压板下方进入槽型通道,两侧边由压板和槽壁的间隙伸出,完成折边,支撑条导向件的出料导向件12出口位于面料输送组件5出料侧,将支撑条导入到折起的面料上的折痕处,后续还可以设置另一组折边组件,将面料进行180度翻折,将支撑条包在面料内。

29.如图1所示,压板52位于进料一侧的边缘上设置有导向板53,导向板53为弧形板,且一侧与压板52连接呈一体,另一侧向上延伸,导向板53与槽型通道51之间形成扩口结构,通过扩口结构更加方便面料进入槽型通道内。

30.如图4所示,槽型通道51入口侧端部设置有导向片511,导向片511一侧与槽型通道51连接,另一侧向外延伸形成导向入口。

31.显然,本实用新型的上述实施方式仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通方法人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本实用新型的方法方案所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1