制动蹄的自动吸塑包装机的制作方法

1.本实用新型涉及一种吸塑包装机,特别涉及一种制动蹄的自动吸塑包装机。

背景技术:

2.吸塑包装机又叫热塑成型机,是将加热塑化的pvc、pe、pp、pet、hips等热塑性塑料卷材吸制成各种形状的高级包装装潢盒、框等产品的机器。利用真空泵产生的真空吸力,将加热软化后的pvc、pet等热可塑性塑料片材经过模具吸塑成各种形状的真空罩、吸塑托盘、泡壳等;在目前的制动蹄生产中经常使用到热塑成型机制造制动蹄的泡壳,需要将板材固定在热塑成型机上,再将制动蹄模具固定安装在模台上,并进行加热吸塑料,现有技术中,大多数吸塑包装机的模台的升降都由多组气缸同步控制,一方面需要更多的动力源,另一方面,多组气缸同步运动时容易存在一定的高度差,从而导致模台升降不够平稳,影响泡壳的生产。

技术实现要素:

3.因此,针对上述的问题,本实用新型提出一种制动蹄的自动吸塑包装机。

4.为实现上述技术问题,本实用新型采取的解决方案为:制动蹄的自动吸塑包装机,包括机箱、机架、加热机头、真空泵和模台,所述机架固定安装在所述机箱的顶部,所述加热机头纵向滑动安装在机架的下方,所述机架上设置有用于驱动所述加热机头纵向滑动的气缸,所述机箱上且位于所述加热机头的正下方具有安装槽,所述安装槽的顶部开口,所述真空室内纵向密封滑动安装有模台,所述模台的空间形成真空室,所述真空室的上端开口处设置有塑料片压紧固定机构,所述安装槽内位于所述模台的底部转动安装有双向丝杆,所述双向丝杆的表面具有两段长度相同的反向外螺纹,所述双向丝杆的两个外螺纹上分别螺纹连接有螺纹套,所述螺纹套的顶部通过连接耳铰接有连杆,所述连杆的端部通过连接耳与模台的底部铰接,所述双向丝杆与电机传动连接,所述真空泵通过真空管与所述模台的底部以对真空室抽真空。

5.进一步改进的是:所述压紧固定机构包括压框和中模框,所述中模框固定安装在所述真空室的顶部开口的周侧,所述压框设置在所述中模框的上方,所述压框的周侧与所述机箱这间安装有电动推杆。

6.进一步改进的是:所述安装槽内槽壁上具有限位槽,所述模台的周侧固定安装有橡胶密封框,所述橡胶密封框滑动设置于限位槽内。

7.进一步改进的是:所述模台的底部边缘与所述安装槽之间连接有波纹伸缩罩,所述波纹伸缩罩与安装槽的连接位置位于所述限位槽的下方。

8.进一步改进的是:所述加热机头的顶部固定安装有竖直的导向杆,所述导向杆穿设在所述机架上。

9.通过采用前述技术方案,本实用新型的有益效果是:

10.本实用结构简单,使用方便,通过双向丝杆、螺纹套以及连杆的设置,使得螺纹套

在双向丝杆上同步滑动,并使连杆对模台进行升降,从而减少动力源数量,降低使用成本,同时提高模台的移动稳定性,此外,通过在模台的周侧安装有橡胶密封框,以及在模台的底部边缘与安装槽的槽壁之间安装有波纹伸缩罩,从在能够保证真空室的绝对密封性,以保证泡壳与模具之间完全贴合无气泡,提高泡壳的贴合度,进而提高产品质量。

附图说明

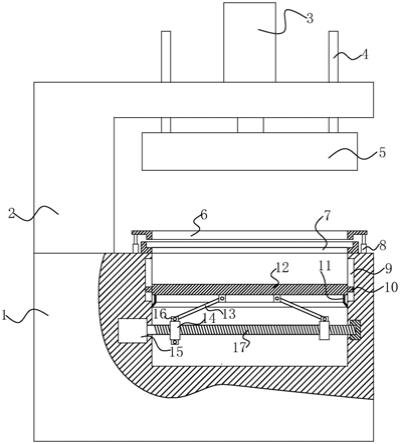

11.图1是本实用新型实施例制动蹄的自动吸塑包装机的结构示意图。

12.图2是本实用新型实施例制动蹄的自动吸塑包装机中模台的结构示意图。

13.图中:机箱1、机架2、气缸3、导向杆4、加热机头5、压框6、中模框7、电动推杆8、限位槽9、橡胶密封框10、波纹伸缩罩11、模台12、连杆13、螺纹套14、电机15、连接耳16、双向丝杆17。

具体实施方式

14.现结合附图和具体实施例对本实用新型进一步说明。

15.实施例一:

16.参考图1和图2,本实用新型实施例所揭示的是制动蹄的自动吸塑包装机,包括机箱1、机架2、加热机头5、真空泵和模台12,所述机架2固定安装在所述机箱1的顶部,所述加热机头5纵向滑动安装在机架2的下方,所述机架2上设置有用于驱动所述加热机头5纵向滑动的气缸3,所述加热机头5的顶部固定安装有竖直的导向杆4,所述导向杆4穿设在所述机架2上,所述机箱1上且位于所述加热机头5的正下方具有安装槽,所述安装槽的顶部开口,所述真空室内纵向密封滑动安装有模台12,所述模台12的空间形成真空室,所述真空室的上端开口处设置有塑料片压紧固定机构,所述安装槽内位于所述模台12的底部转动安装有双向丝杆17,所述双向丝杆17的表面具有两段长度相同的反向外螺纹,所述双向丝杆17的两个外螺纹上分别螺纹连接有螺纹套14,所述螺纹套14的顶部通过连接耳16铰接有连杆13,所述连杆13的端部通过连接耳16与模台12的底部铰接,所述双向丝杆17与电机15传动连接,所述真空泵通过真空管与所述模台12的底部以对真空室抽真空。

17.使用过程中,电机15驱动双向丝杆17转动,螺纹套14受到连杆13的周侧限位,从而使两个螺纹套14在双向丝杆17上做同步滑动,并使得连杆13倾斜角度改变,从而实现模台12的纵向滑移,在此过程中,只需要电机15一个动力源,从而节省能耗,并且两个螺纹套14滑动的同步性良好,进而使模台12在作抬升或下降动作时更加稳定,在制作泡壳的过程中,先将模台12下降至最底处,将与制动蹄模具放置在模台12上,再将塑料片安装在压紧固定机构上,从而使得塑料片将真空室封口,加热机头5下移并启动,从而对塑料片进行加热软化,软化至一定程度后,模台12抬升,真空泵同时启动,从而对真空室抽真空并使塑料片吸附在磨具表面并塑形形成泡壳,泡壳冷却后,模台12下移并使模具与泡壳分离,完成脱模。

18.本实施例中,具体的,所述压紧固定机构包括压框6和中模框7,所述中模框7固定安装在所述真空室的顶部开口的周侧,所述压框6设置在所述中模框7的上方,所述压框6的周侧与所述机箱1这间安装有电动推杆8。

19.本实施例中,为了提高真空室的密封性,所述安装槽内槽壁上具有限位槽9,所述模台12的周侧固定安装有橡胶密封框10,所述橡胶密封框10滑动设置于限位槽9内。

20.为了进一步提高密封性,所述模台12的底部边缘与所述安装槽之间连接有波纹伸缩罩11,所述波纹伸缩罩11与安装槽的连接位置位于所述限位槽9的下方。

21.运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

技术特征:

1.制动蹄的自动吸塑包装机,包括机箱、机架、加热机头、真空泵和模台,其特征在于:所述机架固定安装在所述机箱的顶部,所述加热机头纵向滑动安装在机架的下方,所述机架上设置有用于驱动所述加热机头纵向滑动的气缸,所述机箱上且位于所述加热机头的正下方具有安装槽,所述安装槽的顶部开口,所述安装槽内纵向密封滑动安装有模台,所述模台的空间形成真空室,所述真空室的上端开口处设置有塑料片压紧固定机构,所述安装槽内位于所述模台的底部转动安装有双向丝杆,所述双向丝杆的表面具有两段长度相同的反向外螺纹,所述双向丝杆的两个外螺纹上分别螺纹连接有螺纹套,所述螺纹套的顶部通过连接耳铰接有连杆,所述连杆的端部通过连接耳与模台的底部铰接,所述双向丝杆与电机传动连接,所述真空泵通过真空管与所述模台的底部以对真空室抽真空。2.根据权利要求1所述的制动蹄的自动吸塑包装机,其特征在于:所述压紧固定机构包括压框和中模框,所述中模框固定安装在所述真空室的顶部开口的周侧,所述压框设置在所述中模框的上方,所述压框的周侧与所述机箱这间安装有电动推杆。3.根据权利要求1所述的制动蹄的自动吸塑包装机,其特征在于:所述安装槽内槽壁上具有限位槽,所述模台的周侧固定安装有橡胶密封框,所述橡胶密封框滑动设置于限位槽内。4.根据权利要求3所述的制动蹄的自动吸塑包装机,其特征在于:所述模台的底部边缘与所述安装槽之间连接有波纹伸缩罩,所述波纹伸缩罩与安装槽的连接位置位于所述限位槽的下方。5.根据权利要求1所述的制动蹄的自动吸塑包装机,其特征在于:所述加热机头的顶部固定安装有竖直的导向杆,所述导向杆穿设在所述机架上。

技术总结

本实用新型提出一种制动蹄的自动吸塑包装机,包括机箱、机架、加热机头、真空泵和模台,所述机架固定安装在所述机箱的顶部,所述加热机头纵向滑动安装在机架的下方,所述机架上设置有用于驱动所述加热机头纵向滑动的气缸,所述机箱上且位于所述加热机头的正下方具有安装槽,所述安装槽的顶部开口,所述安装槽内纵向密封滑动安装有模台,所述模台的上部空间形成真空室,所述真空室的上端开口处设置有塑料片压紧固定机构,所述安装槽内位于所述模台的底部转动安装有双向丝杆,所述双向丝杆的表面具有两段长度相同的反向外螺纹,所述双向丝杆的两个外螺纹上分别螺纹连接有螺纹套,所述螺纹套的顶部通过连接耳铰接有连杆。纹套的顶部通过连接耳铰接有连杆。纹套的顶部通过连接耳铰接有连杆。

技术研发人员:尤滨丽

受保护的技术使用者:泉州市昱升机车部件有限公司

技术研发日:2021.02.03

技术公布日:2021/10/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1