一种新能源汽车电池包装箱的制作方法

1.本实用新型涉及新能源汽车电池包装技术领域,更具体的说,它涉及一种新能源汽车电池包装箱。

背景技术:

2.目前,全球能源和环境系统面临巨大的挑战,汽车作为石油消耗和二氧化碳排放的大户,需要进行革命性的变革,目前全球新能源汽车发展已经形成了共识,从长期来看,包括纯电动、燃料电池技术在内的纯电驱动将是新能源汽车的主要技术方向。

3.新能源汽车电池作为新能源汽车的核心零部件,目前多采用集合包装,箱体内部多使用eps作为缓冲,eps由于难以降解,被一些国家限制使用,影响了我国的新能源汽车电池出口业务,市场上急需一种使用可以降解的缓冲材料包装方式替代原有包装。

技术实现要素:

4.为克服上述缺点,本实用新型的目的在于提供一种能够通过可降解的瓦楞纸板对汽车电池进行多层稳定包装的新能源汽车电池包装箱。

5.为了达到以上目的,本实用新型采用的技术方案是:

6.一种新能源汽车电池包装箱,包括天地盖式的箱体,所述箱体内包括层结构式的多个存放部件,所述存放部件包括第一底托与第二底托,所述第一底托与第二底托分别与箱体底部对称胶合固定,所述第一底托与第二底托相互独立,所述第一底托与第二底托包括相匹配的基板、加厚板、侧填充板与填充底板,以所述基板为中心,所述基板一对端设有对中折压的侧封板,另一对端分别设有对中折压的前挡板与后挡板,两所述侧封板在靠近后挡板的一侧分别设有左插板与右插板,所述后挡板与基板顶部自插锁合,所述侧封板与基板侧端自插锁合,所述前挡板与锁合后的后挡板自插锁合,所述加厚板用以填充左插板与后挡板之间,所述侧填充板用以填充锁合后的侧封板,所述填充底板用以填充前挡板与基板之间,所述第二底托还包括用以汽车电池条码扫描的扫码口与用以汽车运输的缓冲口。

7.优选地,所述后挡板顶部在其与基板连接处自插锁合,所述后挡板顶部中心设有第二锁口,所述基板上还设有对称的第一锁口,所述侧封板顶部在第一锁口处自插锁合,两所述侧封板在靠近前挡板的一侧设有对中折压的填充盖板,所述填充盖板与侧填充板相匹配,所述前挡板底部在第二锁口处自插锁合。

8.优选地,所述扫码口为左插板与右插板对中折压并在连接处形成,所述缓冲口为右插板折压成型,所述第二底托还包括配合口,所述配合口为后挡板折压成型,其结构与扫码口、缓冲口相对应。

9.优选地,所述侧填充板包括连接板与内嵌板,所述连接板与侧封板贴合并在顶部形成有折压成型的插台,所述插台与侧封板插合锁紧,所述基板与侧封板连接处设有插口,两每层所述存放部件通过插台在插口处锁合。

10.优选地,所述内嵌板上设有折压成型的嵌口,所述第二底托的侧封板上设有与内嵌板对应的嵌口。

11.优选地,所述加厚板上设有与第二底托对应的扫码口与缓冲口。

12.优选地,所述箱体为aa楞型,所述箱体底部固定连接有托盘,所述托盘为胶合板钉合成型。

13.优选地,所述箱体为aa楞型,所述箱体底部固定连接有托盘,所述托盘为胶合板折压粘贴成型。

14.优选地,所述箱体在第一底托与第二底托间还设有加强板。

15.本实用新型的有益效果是,总体包装材料采用胶合板和瓦楞纸板,出口不受限制,材料可降解,极大的控制了包装成本的同时,也不会对环境造成污染,箱体内部通过第一底托与第二底托对汽车电池进行缓冲固定,便于运输及出口,箱体内部结构四周有一定厚度,能够满足机械手操作空间,便于对齐多层放置,叠放后电池扫码方便,效率高,总体设计合理,符合现代化生产理念。

附图说明

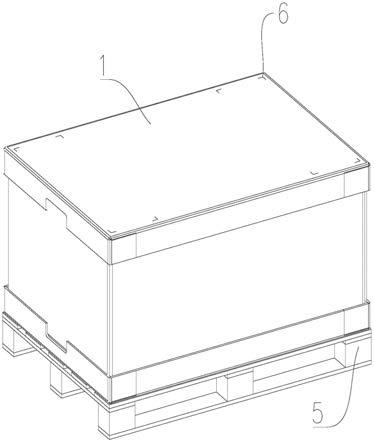

16.图1为本实用新型一较佳实施例的总体结构图;

17.图2为本实用新型一较佳实施例的内部结构图;

18.图3为本实用新型一较佳实施例第一底托与第二底托的平面展开图;

19.图4为本实用新型一较佳实施例第二底托的折压成型图;

20.图5为本实用新型一较佳实施例第二底托的组装图;

21.图6为本实用新型一较佳实施例第二底托的成型图;

22.图7为本实用新型一较佳实施例第一底托的成型图。

23.图中:1、箱体;2、存放部件;3、第一底托;311、基板;312、加厚板;313、侧填充板;314、填充底板;315、侧封板;316、前挡板;317、后挡板;318、左插板;319、右插板;320、第一锁口;321、第二锁口;322、填充盖板;323、连接板;324、内嵌板;325、插台;326、插口;4、第二底托;41、扫码口;42、缓冲口;43、配合口;44、嵌口;5、托盘;6、定位线;7、加强板。

具体实施方式

24.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

25.参见附图1所示,本实施例中的一种新能源汽车电池包装箱,包括天地盖式的箱体1

26.如图1和图2所示,箱体1内包括层结构式的多个存放部件2,存放部件2包括第一底托3与第二底托4,箱体1上设有用以胶粘第一底托3与第二底托4的定位线6,第一底托3与第二底托4分别与箱体1底部对称胶合固定。

27.从而能够将汽车电池多层式的放置在每一对第一底托3与第二底托4上,定位线6方便第一底托3与第二底托4位置的固定。

28.如图3、图5和图7所示,第一底托3与第二底托4相互独立,第一底托3与第二底托4

包括相匹配的基板311、加厚板312、侧填充板313与填充底板314,以基板311为中心,基板311一对端设有对中折压的侧封板315,另一对端分别设有对中折压的前挡板316与后挡板317,两侧封板315在靠近后挡板317的一侧分别设有左插板318与右插板319,后挡板317与基板311顶部自插锁合,侧封板315与基板311侧端自插锁合,前挡板316与锁合后的后挡板317自插锁合,加厚板312用以填充左插板318与后挡板317之间,侧填充板313用以填充锁合后的侧封板315,填充底板314用以填充前挡板316与基板311之间,第二底托4还包括用以汽车电池条码扫描的扫码口41与用以汽车运输的缓冲口42。

29.如图3和图5所示,后挡板317顶部在其与基板311连接处自插锁合,后挡板317顶部中心设有第二锁口321,基板311上还设有对称的第一锁口320,侧封板315顶部在第一锁口320处自插锁合,两侧封板315在靠近前挡板316的一侧设有对中折压的填充盖板322,填充盖板322与侧填充板313相匹配,前挡板316底部在第二锁口321处自插锁合。

30.如图5所示,扫码口41为左插板318与右插板319对中折压并在连接处形成,缓冲口42为右插板319折压成型,第二底托4还包括配合口43,配合口43为后挡板317折压成型,其结构与扫码口41、缓冲口42相对应。

31.图中展示了第一底托3与第二底托4的平面展开图,从图中可以看出,第二底托4是在第一底托3的结构基础上做了改动,以第一底托3的折叠安装为例进行说明,首先两侧封板315上的左插板318与右插板319对中折压,竖直固定在基板311两侧,而后将后挡板317沿折痕箱对折两次,使后挡板317顶部插合在后挡板317与基板311连接处,并将填充盖板322折压贴合至侧填充板313正面,紧接着将两侧封板315对中折压,并将侧填充板313与其贴合放置在基板311上,最后将侧封板315对准第一锁口320插合锁紧,前挡板316对准第二锁口321插合锁紧,即第一底托3叠装完成。

32.如图3和图4所示,第二底托4还包括扫码口41、缓冲口42与配合口43,扫码口41为左插板318与右插板319对中折压并在连接处形成,缓冲口42为右插板319折压成型,配合口43为后挡板317折压成型,其结构与扫码口41、缓冲口42相对应。

33.如图6所示,侧填充板313包括连接板323与内嵌板324,连接板323与侧封板315贴合并在顶部形成有折压成型的插台325,插台325与侧封板315插合锁紧,基板311与侧封板315连接处设有插口326,两每层存放部件2通过插台325在插口326处锁合。

34.如图4和图5所示,内嵌板324上设有折压成型的嵌口44,第二底托4的侧封板315上设有与内嵌板324对应的嵌口44,加厚板312上设有与第二底托4对应的扫码口41与缓冲口42。

35.第二底托4叠装步骤与第一底托3相同,其成型效果与第一底托3不同,第二底托4对中成型的扫码口41能够便于汽车电池的条码扫描工作,配合口43一不是不干涉扫码口41的扫码,二是对缓冲口42进行限位,缓冲口42与嵌口44是为了放入汽车电池凸出的部分,能够有效对运输中的汽车电池进行缓冲,稳定可靠。

36.连接板323上凸起的插台325与基板311上的插口326插合锁紧,是为了汽车电池的多层放置,内嵌板324的嵌口44是为了不影响汽车电池凸起部分的放置。

37.如图1和图2所示,箱体1为aa楞型,箱体1底部固定连接有托盘5,托盘5为胶合板钉合成型,箱体1在第一底托3与第二底托4间还设有加强板7。

38.加厚板312在加强包装强度的同时,也是为了通过一定厚度方便机械手对汽车电

池的自动取放,胶合板粘贴成型的托盘5能够有效加强底部的包装强度,便于汽车电池出口运输,加强板7是对第一底托3与第二底托4之间结构的进一步加强,稳定可靠。

39.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1