上料装置及变压器测试包装机的制作方法

1.本实用新型涉及机械设备技术领域,具体地说,是涉及一种上料装置及设置有该上料装置的变压器测试包装机。

背景技术:

2.电子元器件主要包括电感、电容、变压器、滤波器等等,其是电子元件和小型的机器、仪器的重要组成部分。目前,电子元器件的生产已经逐步趋向于全自动化,如通过变压器测试包装机实现对变压器进行自动化供料、自动化下料、自动化检测、自动化包装等操作,其中,现有的部分变压器测试包装机的上料装置采用的是振动盘,其通过振动盘内的螺旋轨道对变压器进行定向、选向、排序后再输送至后级装置以进行后续检测和/或加工等处理。

3.然而,采用振动盘作为上料装置存在的缺点是:变压器在振动盘的振动作用下,从振动盘的料仓移动至螺旋轨道的出料口的过程中,变压器的引脚容易与其他变压器、料仓、螺旋轨道等进行摩擦,使得在此过程中变压器的引脚上的锡料容易脱落,从而影响变压器的产品质量,甚至会导致变压器直接变成不合格品。

技术实现要素:

4.为了解决上述问题,本实用新型的主要目的是提供一种可对电子元器件进行有序上料,并避免电子元器件在上料过程中受损的上料装置。

5.本实用新型的另一目的是提供一种设置有上述上料装置的变压器测试包装机。

6.为了实现本实用新型的主要目的,本实用新型提供一种上料装置,其中,包括供料单元和移栽单元,供料单元包括基架、移送机构和分料机构,基架具有沿第一方向分布的下料工位和取料工位,下料工位处设置有储料仓,移送机构包括托盘和第一驱动组件,托盘位于储料仓的下方,第一驱动组件可驱动托盘在第一方向上在储料仓的出口处和取料工位之间移动,分料机构包括分料末端和第二驱动组件,分料末端位于出口和托盘之间,第二驱动组件安装在基架上,第二驱动组件可驱动分料末端朝向或背向储料仓移动,使得在托盘的承载面上,分料末端的投影的至少一部分位于出口的投影内或分料末端的投影位于出口的投影外,移栽单元包括取放机构和驱动机构,驱动机构可驱动取放机构移动至取料工位处。

7.由上可见,供料单元的储料仓用于堆叠存放摆放有电子元器件的料盘,分料机构则通过分料末端的动作将储料仓内的料盘逐个下放至移送机构的托盘上,继而第一驱动组件将承接了料盘后的托盘移送至取料工位处。移栽单元则通过驱动机构驱动取放机构在取料工位和移栽单元的后级单元或上料装置的后级装置之间移动,进而将料盘上的电子元器件有序的转移至移栽单元的后级单元或上料装置的后级装置。通过对上料装置的结构设计,使得上料装置在向后级装置进行自动化上料的过程中,能够有效避免电子元器件受到磨损,对电子元器件起到保护作用的同时,降低产品的不合格品率。

8.一个优选的方案是,供料单元还包括两个托举机构,两个托举机构均设置在下料

工位处,且两个托举机构分别位于移送机构的相对的两侧,托举机构包括第三驱动组件和托块,第三驱动组件安装在基架上,第三驱动组件可驱动托块在储料仓的落料方向上在分料末端和托盘之间移动。

9.由上可见,通过设置托举机构,使得分料机构在将储料仓内的料盘逐个下放至托盘上时,料盘能够平稳、准确地下落至托盘上,继而保证移栽单元的取放机构能够准确地吸取料盘上的电子元器件,并避免在料盘下落过程中,料盘上的电子元器件由于受到冲击而散乱分布在料盘上或跌出料盘外。

10.另一个优选的方案是,基架还具有位于取料工位下游端的回收工位,回收工位处设置有回收料仓,第一驱动组件还可驱动托盘在第一方向上移动至回收料仓的入口处,供料单元还包括卡料机构和两个顶推机构,卡料机构包括卡料末端和第四驱动组件,卡料末端位于入口和托盘之间,第四驱动组件安装在基架上,第四驱动组件驱动卡料末端朝向回收料仓移动,使得在托盘的承载面上,卡料末端的投影的至少一部分位于入口的投影内,两个顶推机构均设置在回收工位处,且两个顶推机构分别位于移送机构的相对的两侧,顶推机构包括第五驱动组件和推块,第五驱动组件安装在基架上,第五驱动组件可驱动推块在回收料仓的进料方向上在卡料末端和托盘之间移动。

11.由上可见,上述结构设计使得当料盘上的电子元器件被移栽单元取完后,第一驱动组件能够通过托盘将空料盘移送至回收工位处,继而使顶推机构配合卡料机构将空料盘堆码到回收料仓内,以对空料盘进行回收。

12.进一步的方案是,卡料末端为第一卡爪,第四驱动组件包括第一座体和第一弹性件,第一卡爪绕第一转动轴线与第一座体可转动地连接,第一弹性件迫使第一卡爪的爪部朝向回收料仓移动。

13.由上可见,上述结构设计使得卡料机构在配合顶推机构将空料盘堆码到回收料仓内的过程中,无需借助电气控制元件对卡料机构进行控制,使得上料装置的编程更加简单,并且,上述结构设计还能够保证空料盘被推入回收料仓时的流畅性以及防止空料盘进入回收料仓后从回收料仓的入口脱出回收料仓。

14.另一个优选的方案是,分料末端为第二卡爪,第二驱动组件包括第二座体、第二弹性件和第一气缸,第二卡爪绕第二转动轴线与第二座体可转动地连接,第二弹性件迫使第二卡爪的爪部朝向储料仓移动,第一气缸驱动第二卡爪的爪部背向储料仓移动。

15.由上可见,分料机构在将储料仓内的料盘逐个下放至托盘上时,先通过第一气缸驱动第二卡爪的爪部背向储料仓移动,使第二卡爪解除对最靠近储料仓出口处的第一个料盘的阻挡,进而使第一个料盘下落到托盘上,而后第一气缸进行复位,第二卡爪的爪部在第二弹性件的弹性势能作用下朝向储料仓移动,进而对第一个料盘上方的第二个料盘进行阻挡,以实现将料盘逐个下放到托盘上。

16.另一个优选的方案是,第一驱动组件包括两个带轮、传动带、第一电机和第一导轨模组,带轮绕自身的轴线可转动地安装在基架上,传动带绕设在两个带轮之间,第一电机驱动两个带轮中的一个转动,托盘与传动带连接,第一导轨模组连接在托盘和基架之间;或第一驱动组件包括滚珠丝杠、第二电机和第二导轨模组,滚珠丝杠沿第一方向延伸,第二电机驱动滚珠丝杠的丝杠转动,托盘与滚珠丝杠的螺母固定连接,第二导轨模组连接在托盘和基架之间。

17.由上可见,第一驱动组件的结构可根据安装空间、控制要求、生产成本等条件进行相适应的调整、改变。

18.另一个优选的方案是,取放机构包括第二气缸、吸料座和安装架,第二气缸与驱动机构的输出端连接,吸料座与输出端固定连接,吸料座内设置有沿储料仓的落料方向延伸的滑槽,安装架设置在滑槽内,安装架朝向托盘的一侧上设置有磁性件,第二气缸驱动安装架在滑槽内滑动。

19.由上可见,吸料座用于与电子元器件接触,并对电子元器件起到一定的保护作用,以避免电子元器件在被吸取过程中受到磨损,此外,吸料座还用于容纳安装架;第二气缸用于驱动安装架在吸料座的滑槽内滑动,以在当需要对电子元器件进行吸取时,控制安装架朝向电子元器件移动,进而使安装架上的磁性件吸住电子元器件,当需要使电子元器件脱离吸料座时,第二气缸驱动安装架背向电子元器件移动,以使电子元器件从吸料座上脱落。

20.进一步的方案是,上料装置还包括直振单元,驱动机构还可驱动取放机构移动至直振单元处。

21.由上可见,直振单元用于接收移栽单元移送的电子元器件,并使电子元器件逐个、有序地移送至后级装置上。

22.更进一步的方案是,所述上料装置还包括多个料盘,多个所述料盘可堆叠存放在所述储料仓内,所述料盘上设置有多个储料槽。

23.由上可见,上料装置通过自配料盘,使得料盘能够更好的适配上料装置的各单元、机构、组件,从而保证上料装置的各单元、机构、组件与料盘配合的可靠性和准确性。

24.为了实现本实用新型的另一目的,本实用新型提供一种变压器测试包装机,其中,包括上述的上料装置。

25.由上可见,设置有上述上料装置的变压器测试包装机能够有效的避免电子元器件在自动化上料过程中受到磨损,对电气元器件起到保护作用的同时,降低了产品的不合格品率。

附图说明

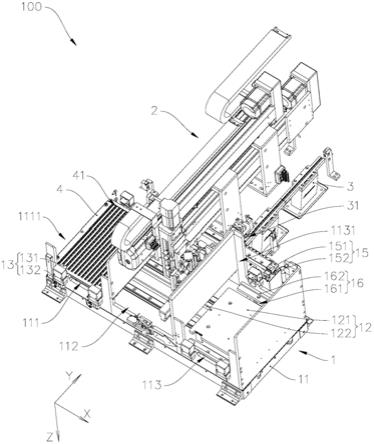

26.图1是本实用新型上料装置第一实施例的第一省略部分组件后的结构图。

27.图2是本实用新型上料装置第一实施例的供料单元的结构图。

28.图3是本实用新型上料装置第一实施例的供料单元的第一省略部分组件后的结构图。

29.图4是本实用新型上料装置第一实施例的供料单元的第二省略部分组件后的结构图。

30.图5是本实用新型上料装置第一实施例的分料机构的结构图。

31.图6是本实用新型上料装置第一实施例的分料机构的剖视图。

32.图7是本实用新型上料装置第一实施例的供料单元的第三省略部分组件后的结构图。

33.图8是本实用新型上料装置第一实施例的卡料机构的剖视图。

34.图9是本实用新型上料装置第一实施例的第二省略部分组件后的结构图。

35.图10是图9中a处的放大图。

36.图11是图9中b处的放大图。

37.图12是本实用新型上料装置第二实施例的省略部分组件后的结构图。

38.图13是本实用新型变压器测试包装机实施例的省略部分组件后的结构图。

39.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

40.上料装置第一实施例

41.参照图1,上料装置100包括供料单元1、移栽单元2、直振单元3和料盘4。参照图2,供料单元1包括基架11、移送机构12、分料机构13、托举机构14、卡料机构15和顶推机构16。基架11具有下料工位111、取料工位112和回收工位113,且下料工位111、取料工位112和回收工位113依次沿第一方向x分布。下料工位111处设置有储料仓1111,储料仓1111用于存放摆放有电子元器件的料盘4;回收工位113处设置有回收料仓1131,回收料仓1131用于对空料盘4进行回收。

42.结合图3,移送机构12用于将料盘4从下料工位111的储料仓1111处移送至取料工位112处,使移栽单元2能够将料盘4上的电子元器件取走,此外,移送机构12还用于将料盘4从取料工位112处移送至回收工位113处,使得当料盘4上的电子元器件被全部取走后,空料盘4能够被自动回收至回收料仓1131内。具体地,移送机构12包括托盘121和第一驱动组件122。

43.在储料仓1111的落料方向z上,托盘121位于储料仓1111下方,且托盘121位于回收料仓1131的下方;托盘121用于承接储料仓1111内落下的料盘4。第一驱动组件122用于驱动托盘121在第一方向x上移动,以使得托盘121能够在下料工位111、取料工位112和回收工位113之间移动,即第一驱动组件122能够驱动托盘121在储料仓1111的出口、取料工位112和回收料仓1131的入口之间移动。

44.具体地,在本实施例中,第一驱动组件122包括两个带轮1221、传动带1222、第一电机1223和第一导轨模组1224。其中,两个带轮1221沿第一方向x分布,带轮1221绕自身的轴线可转动地安装在基架11上,且带轮1221的轴向平行于落料方向z;传动带1222绕设在两个带轮1221之间,托盘121与传动带1222固定连接;第一电机1223用于驱动两个带轮1221中的一个转动,进而通过传动带1222和两个带轮1221的配合驱动托盘121在第一方向x上移动;第一导轨模组1224沿第一方向x延伸,且第一导轨模组1224连接在托盘121和基架11之间,第一导轨模组1224的设置使得托盘121的移动更加的平稳、可靠。

45.需要说明的是,在其他实施例中,第一驱动组件122的结构还可被设置为包括滚珠丝杠、第二电机和第二导轨模组。其中,滚珠丝杠的丝杠沿第一方向x延伸,且该丝杠绕自身的轴线可转动地安装在基座上,滚珠丝杠的螺母与托盘121固定连接;第二电机的电机轴与丝杠连接,以驱动丝杠转动,进而驱动托盘121在第一方向x上移动;第二导轨模组沿第一方向x延伸,且第二导轨模组连接在基架11和托盘121之间。可见,第一驱动组件122的结构可根据其安装空间、托盘121的控制要求及上料装置100的生产成本等条件进行相适应的调整、改变。

46.分料机构13设置在储料仓1111的出口处,分料机构13用于控制储料仓1111内的料盘4逐个下放到托盘121上。结合图4至图6,分料机构13包括分料末端131和第二驱动组件

132,在落料方向z上,分料末端131位于储料仓1111的出口和托盘121之间,第二驱动组件132安装在基架11上,第二驱动组件132用于驱动分料末端131朝向或背向储料仓1111的出口移动,以使得在托盘121的承载面上,分料末端131的投影的至少一部分能够位于储料仓1111的出口的投影内或分料末端131的投影位于储料仓1111的出口的投影外,进而实现分料机构13将料盘4阻挡在储料仓1111内或实现分料机构13将料盘4下方至料盘4上。

47.具体地,在本实施例中,分料末端131为第二卡爪,第二驱动组件132包括第二座体1321、第二弹性件1322和第一气缸1323。其中,第二座体1321固定安装在基架11上,第二卡爪绕第二转动轴线与第二座体1321可转动地连接,第二转动轴线平行于第一方向x;第二弹性件1322优选采用第二压缩弹簧,第二压缩弹簧抵接在第二座体1321和第二卡爪之间,且在落料方向z上,第二压缩弹簧位于第二转动轴线的上方,第二压缩弹簧用于迫使第二卡爪绕第二转动轴线转动,以使第二卡爪的爪部朝向储料仓1111的出口移动;第一气缸1323安装在第二座体1321上,第一气缸1323的活塞杆平行于落料方向z,且在落料方向z上,第一气缸1323的活塞杆位于第二转动轴线的下方,第一气缸1323用于驱动的第二卡爪绕第二转动轴线转动,以使得第二卡爪的爪部背向储料仓1111的出口移动。优选地,第二卡爪上成型有楔形部1311,第一气缸1323的活塞杆上设置顶头1324,顶头1324具有弧面,弧面的中心线平行于第一方向x,且弧面与楔形部1311的斜面1511邻接,而通过在第二卡爪上成型出楔形部1311以及在第一气缸1323的活塞杆上设置顶头1324,使得第二驱动组件132能够稳定、可靠地驱动第二卡爪的爪背向储料仓1111的出口移动,同时还能够对第一气缸1323的活塞杆和第二卡爪起到保护作用。

48.结合图7,托举机构14的数量优选为两个,两个托举机构14均设置在下料工位111处,且在落料方向z上,托举机构14位于储料仓1111的出口的下方。此外,两个托举机构14还分别位于移送机构12的相对的两侧,托举机构14的设置使得分料机构13在将储料仓1111内的料盘4逐个下放至托盘121上时,料盘4能够平稳、准确地下落至托盘121上,继而保证移栽单元2能够准确吸取料盘4上的电子元器件,并避免在料盘4下落过程中,料盘4上的电子元器件由于受到冲击而散乱分布在料盘4上或跌出料盘4外。托举机构14包括第三驱动组件141和托块142,第三驱动组件141安装在基架11上,且第三驱动组件141优选采用第三气缸,托块142与第三气缸的活塞杆固定连接,使得第三气缸能够驱动托块142在落料方向z上在分料机构13的分料末端131和托盘121之间移动,以在当储料仓1111内的料盘4下落至托盘121的过程中,第三气缸能够先驱动托块142移动至分料机构13的分料末端131处,当分料机构13控制储料仓1111内的一个料盘4下落至托块142上后,第三气缸驱动托块142向托盘121移动,使得托块142上的料盘4平稳落至托盘121上。

49.卡料机构15设置在回收料仓1131的入口处,卡料机构15用于配合顶推机构16将空料盘4堆码到回收料仓1131。卡料机构15包括卡料末端151和第四驱动组件152,在回收料仓1131的进料方向上,卡料末端151位于回收料仓1131的入口和托盘121之间,其中,进料方向平行于落料方向z,且进料方向与落料方向z的方向相反。第四驱动组件152用于驱动卡料末端151朝向回收料仓1131的入口移动,以使得在托盘121的承载面上,卡料末端151的投影的至少一分部能够位于回收料仓1131的入口的投影内,进而实现卡料末端151将料盘4阻挡在回收料仓1131内。

50.具体地,结合图8,在本实施例中,卡料末端151为第一卡爪,第四驱动组件152包括

第一座体1521和第一弹性件1522。其中,第一座体1521固定安装在基架11上,第一卡爪绕第一转动轴线与第一座体1521可转动地连接,第一转动轴线平行于第一方向x;第一弹性件1522优选采用第一压缩弹簧,第一压缩弹簧抵接在第一座体1521和第一卡爪之间,且在进料方向上,第一压缩弹簧位于第一转动轴线的上方,第一压缩弹簧用于迫使第一卡爪绕第一转动轴线转动,以使第一卡爪的爪部朝向回收料仓1131的入口移动,此外,第一卡爪的爪部的朝向料盘4的一面优选呈斜面1511设置,即该斜面1511倾斜于料盘4的承载面,使得料盘4在向第一卡爪移动过程中,料盘4能够通过该斜面1511推动第一卡爪绕第一转动轴线转动,以使第一卡爪的爪部背向回收料仓1131的出口移动,进而使得料盘4能够从第一卡爪的爪部的下方移动至第一卡爪的爪部的上方。可见,通过对卡料机构15的结构设计,使得空料盘4在堆码过程中,无需借助电气元件对卡料机构15进行控制,进而使得上料装置100的变成更加的简单,此外,卡料机构15的结构设计还能够保证空料盘4被推入回收料仓1131时的流畅性以及防止空料盘4进入回收料仓1131后从回收料仓1131的入口脱出回收料仓1131。

51.顶推机构16的数量优选为两个,两个顶推机构16均设置在回收工位113处,且在进料方向上,定位机构位于回收料仓1131的入口的下方。此外,两个顶推机构16还分别位于移送机构12的相对的两侧,顶推机构16的设置使得当移送机构12将空料盘4移送至回收工位113处时,顶推机构16能够将空料盘4推向卡料末端151,进而配合卡料机构15将空料盘4堆码到回收料仓1131内,以对空料盘4进行回收。顶推机构16包括第五驱动组件161和推块162,第五驱动组件161安装在基架11上,且第五驱动机构22优选采用第五气缸,推块162与第五气缸的活塞杆固定连接,使得第五气缸能够驱动推块162在进料方向上在卡料末端151和托盘121之间移动,以在当移送机构12的托盘121移动至回收工位113处时,第五气缸能够驱动推块162自托盘121的下方朝向卡料末端151移动,进而将托盘121上的空料盘4顶推向卡料末端151,使空料盘4从第一卡爪的爪部的下方移动至第一卡爪的爪部的上方,以实现将空料盘4堆码到回收料仓1131内。

52.结合图9至图10,移栽单元2包括取放机构21和驱动机构22,驱动机构22可驱动取放机构21移动至取料工位112处,以使取放机构21吸取取料工位112处的料盘4上的电气元器件,此外,驱动机构22还可以驱动取放机构21移动至供料单元1的后级单元或上料装置100的后级装置。具体地,驱动机构22包括第六驱动组件211和第七驱动组件222,其中,第六驱动组件211包括第一直线模组和第三电机,第一直线模组的丝杠沿第二方向y延伸,第三电机驱动该丝杠转动,第二方向y、第一方向x与落料方向z两两相互垂直。第七驱动组件222包括第二直线模组和第四电机,第二直线模组固定安装在第一直线模组的滑台上,使得第六驱动组件211能够驱动第七驱动组件222在第二方向y上移动,第二直线模组的丝杠沿落料方向z延伸,第四电机驱动该丝杠转动。

53.取放机构21包括第二气缸211、吸料座212和安装架213,第二气缸211的活塞杆平行于落料方向z,且第二气缸211与第二直线模组的滑台固定连接,使得第七驱动组件222能够驱动取放机构21在落料方向z上移动。吸料座212固定安装在第二直线模组的滑台上,以使得吸料座212能够与第二气缸211筒部在落料方向z上移动,其中,吸料座212内设置有滑槽2121,滑槽2121的纵深方向平行于落料方向z。安装架213设置在滑槽2121内,并可沿滑槽2121的纵深方向移动,安装架213与第二气缸211的活塞杆固定连接,使得第二气缸211能够驱动安装架213在滑槽2121内移动,此外,安装架213朝向取料托盘121的一侧上设置有磁性

件。

54.吸料座212用于与电子元器件接触,并对电子元器件起到一定的保护作用,以避免电子元器件在被吸取过程中受到磨损。当取放机构21需要对电子元器件进行吸取时,第二气缸211控制安装架213朝向电气元器件移动,即第二气缸211控制安装架213朝向吸料座212的底部移动,进而使安装架213上的磁性件吸住电子元器件;而取放机构21要解除对电子元器件的吸取时,第二气缸211驱动安装架213背向电子元器件移动,即第二气缸211控制安装架213背向吸料座212的底部移动,以使磁性件的磁力不足以将电子元器件吸附、固定在吸料座212上,从而使得电子元器件从吸料座212上脱落。

55.直振单元3位于供料单元1的后级,且直振单元3用于与上料装置100的后一级装置进行对接,移栽单元2用于在取料工位112处取走料盘4上的电气元器件后将电子元器件放置到直振单元3上,进而使直振单元3将电子元器件逐个、有序地移送至后一级装置上。优选地,结合图11,直振单元3的输出端处设置有导向限位块31,导向限位块31用于对直振单元3输出端处的电子元器件进行导向及限位,以使得电子元器件能够平稳的进入后一级装置的载具上。

56.在本实施例中,料盘4的数量为多个,料盘4上设置有多个储料槽41,储料槽41用于容纳电子元器件并对电子元器件进行限位,以使得电子元器件能够整齐、有序的摆放在料盘4上。

57.以下,对上料装置100的工作过程进行简述:

58.首先,将摆放有电子元器件的多个料盘4有序的堆叠存放到储料仓1111内。

59.当上料装置100需要为后一级装置进行自动化上料时,移送机构12的第一驱动组件122先驱动托盘121移动至下料工位111处。接着,托举机构14的第三驱动组件141驱动托块142向分料机构13的分料末端131移动。接着,分料机构13的第二驱动组件132驱动第二卡爪的爪部背向储料仓1111的出口移动,使得储料仓1111内的第一个料盘4下落至托块142上。接着,第三驱动组件141驱动托块142先下落预设距离,随后,第二驱动组件132复位,使第二卡爪的爪部在第二弹性件1322的弹性势能作用下朝向储料仓1111的出口移动,以将第一个料盘4上方的第二个料盘4阻挡在储料仓1111内。接着,第三驱动机构22驱动托块142回复到初始位置,以使得托块142上的料盘4平稳地被放置到托盘121上。接着,第一驱动组件122驱动托盘121移动至取料工位112处。

60.当托盘121移动到取料工位112处后,移栽单元2的驱动机构22驱动取放机构21移动至取料工位112出并驱动取放机构21移动至料盘4上的电子元器件处。接着,取放机构21的第二气缸211驱动安装架213朝向吸料座212的底部移动,使得安装架213上的磁性件将料盘4上相应的电子元器件吸附、固定在吸料座212的底部。接着,驱动机构22驱动取放机构21移动至直振单元3处,随后,取放机构21的第二气缸211驱动安装架213背向吸料座212的底部移动,使得磁性件的磁力不足以将电子元器件吸附、固定在吸料座212上,从而使得电子元器件从吸料座212上脱落至直振单元3上。

61.当电子元器件被放置到直振单元3上后,直振单元3将电子元器件逐个、有序地移送至后一级装置的载具上,以实现对后一级装置的自动化上料。

62.当料盘4上的所有电子元器件被取走后,移送机构12的第一驱动组件122驱动托盘121移动至回收料仓1131处。接着,顶推机构16的第五驱动组件161驱动推块162将托盘121

上的空料盘4顶推向卡料机构15的卡料末端151,使得空料盘4通过第一卡爪的斜面1511推动第一卡爪绕第一转动轴线,进而使得空料盘4从第一卡爪的爪部的下方移动至第一卡爪的爪部的上方。当空料盘4越过第一卡爪的爪部时,第一卡爪在第一弹性件1522的弹性势能作用下进行复位,进而将空料盘4阻挡在回收料仓1131内,从而实现对空料盘4的回收。随后,第一驱动机构22驱动托盘121重新移动至下料工位111处,并重复上述工作步骤。

63.综上可见,本实用新型通过对上料装置的结构设计,使得上料装置在向后级装置进行自动化上料的过程中,能够有效避免电子元器件受到磨损,对电子元器件起到保护作用的同时,降低产品的不合格品率。

64.上料装置第二实施例

65.参照图12,本实施例与上料装置第一实施例的不同之处在于分料机构的结构,具体地,在本实施例中,分料机构5的分料末端51为第二卡爪,第二驱动组件52为第四气缸,第四气缸固定安装在基架上,且第四气缸的活塞杆平行于第二方向y1,第四气缸用于驱动第二卡爪朝向或背向储料仓的出口移动。

66.变压器测试包装机实施例

67.参照图13,变压器测试包装机6包括上料装置61,上料装置61为上述上料装置第一实施例或第二实施例中所述的上料装置,设置有上料装置61的变压器测试包装机6能够有效的避免电子元器件在自动化上料过程中受到磨损,对电气元器件起到保护作用的同时,降低了产品的不合格品率。

68.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1