定位机构及具有该机构的移载台车的制作方法

1.本技术涉及载具移送设备的技术领域,尤其涉及一种定位机构及具有该机构的移载台车。

背景技术:

2.移载台车搭载载具组件在生产中应用广泛,目前,移载台车在移载过程中,往往需要通过电、气等动力源维持载具组件定位在移载台车上,达到载具组件在移载台车移动过程中保持平稳、不晃动、不倾斜,而且,在移载至指定位置的机台上时,载具组件又可以脱离移载台车来跟机台二次精定位,且定位不受移载台车影响。

3.但是,通过电、气等动力源维持载具组件定位在移载台车上不但结构复杂,而且,移载台车在移载过程中,与外部的供电、供气等装置是断开的,移载中的移载台车无法长时间提供电、气等动力源来保持载具组件在移载台车上的定位,且载具组件也无法实现无外部提供动力情况下在移载台车上的定位,造成移载台车仅能短距离移载载具组件,难于适应移载台车长距离的移载载具组件的需求。

4.因此,急需要一种定位机构及具有该机构的移载台车来克服上述存在的问题。

技术实现要素:

5.本技术实施例的目的在于提供一种定位机构,该定位机构具有结构简单及能够在无外部提供动力情况下实现自定位的优点。

6.本技术实施例的另一目的在于提供一种移载台车,该移载台车具有结构简单及能够在无外部提供动力情况下实现自定位的优点。

7.为实现上述目的,本技术实施例的第一方面提供了一种定位机构,包括:定位套、定位杆及弹性件,所述定位套内形成有竖直布置的穿置孔,所述定位杆竖直移动穿置于所述穿置孔内;所述定位杆的上端水平向外扩张形成有定位凸部,所述定位凸部呈由下往上逐渐扩大的结构;所述穿置孔的上端水平向外扩张形成有定位凹部,所述定位凹部由下往上逐渐扩大的结构,所述定位凸部与所述定位凹部呈可脱离的紧贴卡合配合;所述弹性件设于所述定位套的下端与所述定位杆下端之间,所述弹性件恒驱使所述定位杆向下移动。

8.可选地,所述定位机构还包括:环形挡圈,所述环形挡圈移动套设于所述定位上,所述环形挡圈的顶部抵触于所述定位套的下端,所述弹性件的上端抵触于所述环形挡圈的底部。

9.可选地,所述定位机构还包括:阻挡盖,所述阻挡盖固定于所述定位杆的下端,所述弹性件的下端抵触于所述阻挡盖的顶部。

10.可选地,所述弹性件活动套设于所述定位杆上。

11.可选地,所述定位凸部呈下凸的锥面结构,所述定位凹部呈下凹的锥面结构。

12.可选地,所述定位杆、所述定位凸部、所述定位套及所述定位凹部的轴心线均相互重合。

13.可选地,所述定位凸部的顶部还形成有水平外凸的环形凸台。

14.本技术实施例的第二方面提供了一种移载台车,包括:移动承载台及载具组件,其中,所述移载台车还包括前述任一项所述的定位机构,所述定位套竖直固定于所述移动承载台上,所述载具组件具有一承载底板,所述承载底板固定连接于定位杆的上端。

15.可选地,所述承载底板上开设有定位孔,所述定位孔可供外部机台上的定位销卡合定位。

16.可选地,所述定位孔上端形成有倒角结构。

17.由于本技术的定位机构的定位套内形成有竖直布置的穿置孔,定位杆竖直移动穿置于穿置孔内;定位杆的上端水平向外扩张形成有定位凸部,定位凸部呈由下往上逐渐扩大的结构;穿置孔的上端水平向外扩张形成有定位凹部,定位凹部由下往上逐渐扩大的结构,定位凸部与定位凹部呈可脱离的紧贴卡合配合;弹性件设于定位套的下端与定位杆下端之间,弹性件恒驱使定位杆向下移动。则,在定位杆自身重力及弹性件的弹力的作用下,无需外部提供电、气等动力源,定位杆恒向下移动,使得定位凸部与定位凹部呈相互紧贴卡合配合,且在由下往上逐渐扩大的结构的导引作用下,即可保证定位杆在定位套上的定位,且不会发生倾斜;再者,定位杆也可以在向上的外力的作用下,克服定位杆自身重力及弹性件的弹力,使得定位杆向上移动,定位凸部即可脱离于定位凹部。结构简单,且本技术的定位机构能够在无外部提供动力情况下实现自定位。由于本技术的移载台车具有本技术上述的定位机构,定位套竖直固定于移载台车的移动承载台上,载具组件的承载底板固定连接于定位杆的上端。则通过本技术的定位机构的自定位,来实现长时间维持载具组件在移动承载台上的定位,达到载具组件在移载台车长距离移动过程中也能够长久保持平稳、不晃动、不倾斜,使得本技术的移载台车能更好的适应长距离的移载载具组件的需求,且无需外部提供电、气等动力源。而且,在移载至指定位置的机台上时,载具组件又可以在向上的外力的作用下,克服载具组件自身重力、定位杆自身重力及弹性件的弹力,载具组件带动定位杆向上移动,定位凸部即可脱离于定位凹部,载具组件即可脱离移载台车来跟机台二次精定位,且定位不受移载台车影响。

附图说明

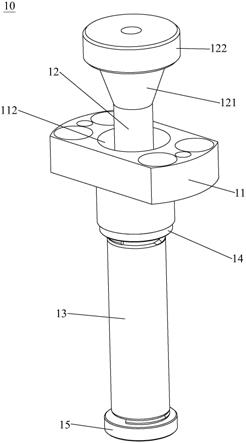

18.图1为本技术实施例中定位机构一个实施例的组合立体示意图。

19.图2为本技术实施例中定位机构一个实施例的主视图。

20.图3为沿图2中a

‑

a线的剖视图。

21.图4为本技术实施例中移载台车一个实施例的组合立体示意图。

22.图5为本技术实施例中移载台车移载至机台上的一个实施例的组合立体示意图。

23.图6为本技术实施例中移载台车远离于机台的一个实施例的组合立体示意图。

具体实施方式

24.下面结合附图和优选实施例对本技术作进一步的描述,但本技术的实施方式不限于此。

25.请参阅图1至图3,本技术的定位机构10包括:定位套11、定位杆12及弹性件13,定位套11内形成有竖直布置的穿置孔111,定位杆12竖直移动穿置于穿置孔111内;定位杆12

的上端水平向外扩张形成有定位凸部121,定位凸部121呈由下往上逐渐扩大的结构;穿置孔111的上端水平向外扩张形成有定位凹部112,定位凹部112由下往上逐渐扩大的结构,定位凸部121与定位凹部 112呈可脱离的紧贴卡合配合;弹性件13设于定位套11的下端与定位杆12下端之间,弹性件13恒驱使定位杆12向下移动。则,在定位杆12自身重力及弹性件13的弹力的作用下,无需外部提供电、气等动力源,定位杆12恒向下移动,使得定位凸部121与定位凹部112呈相互紧贴卡合配合,且在由下往上逐渐扩大的结构的导引作用下,即可保证定位杆12在定位套11上的定位,且不会发生倾斜;再者,定位杆12也可以在向上的外力的作用下,克服定位杆12 自身重力及弹性件13的弹力,使得定位杆12向上移动,定位凸部121即可脱离于定位凹部112。结构简单,且本技术的定位机构10能够在无外部提供动力情况下实现自定位。具体地,如下:

26.其中,本技术的定位机构10还包括:环形挡圈14,环形挡圈14移动套设于定位上,环形挡圈14的顶部抵触于定位套11的下端,弹性件13的上端抵触于环形挡圈14的底部。以降低对弹性件13的摩擦,及防止弹性件13发生窜动,结构更为合理。

27.再者,本技术的定位机构10还包括:阻挡盖15,阻挡盖15固定于定位杆 12的下端,弹性件13的下端抵触于阻挡盖15的顶部。使得弹性件13能够呈压缩的抵接于环形挡圈14与阻挡盖15之间。

28.再者,弹性件13活动套设于定位杆12上,且弹性件13可选择为弹簧,但并不以此为限,使得弹性件13的安装结构更为合理。

29.可选择的,在本实施例中,定位凸部121呈下凸的锥面结构,定位凹部112 呈下凹的锥面结构,通过锥面相互贴合的结构,来实现定位凸部121与定位凹部112呈可脱离的紧贴卡合配合的结构,结构更为简单合理,实现相互定位,防止发生倾斜、晃动。

30.再者,定位杆12、定位凸部121、定位套11及定位凹部112的轴心线均相互重合,使得定位凸部121与定位凹部112的卡合配合定位更为稳定。

31.再者,在本实施例中,定位凸部121的顶部还形成有水平外凸的环形凸台 122,以在与外部部件的安装连接时,通过环形凸台122更稳定的承载所连接的外部部件。

32.请参阅图1至图6,本技术上述的定位机构10可以选择应用于移载台车100 上,即本技术的移载台车100包括:移动承载台20、载具组件30及本技术上述的定位机构10,定位套11竖直固定于移动承载台20上,载具组件30具有一承载底板31,承载底板31固定连接于定位杆12的上端,具体地,承载底板31通过螺栓固定连接于定位杆12上端的环形凸台122上,安装结构更为稳定合理。由于本技术的移载台车100具有本技术上述的定位机构10,定位套11竖直固定于移载台车100的移动承载台20上,载具组件30的承载底板31固定连接于定位杆12的上端。则通过本技术的定位机构10的自定位,来实现长时间维持载具组件30在移动承载台20上的定位,达到载具组件30在移载台车100长距离移动过程中也能够长久保持平稳、不晃动、不倾斜,使得本技术的移载台车100 能更好的适应长距离的移载载具组件30的需求,且无需外部提供电、气等动力源。而且,在移载至指定位置的机台200上时,载具组件30又可以在向上的外力的作用下,克服载具组件30自身重力、定位杆12自身重力及弹性件13的弹力,载具组件30带动定位杆12向上移动,定位凸部121即可脱离于定位凹部 112,载具组件30即可脱离移载台车100来跟机台200二次精定位,且定位不受移载台车100影响。

33.可选择的,在本实施例中,移动承载台20与承载底板31之间设置有四个定位机构10,使得载具组件30在移动承载台20上的定位更为平稳,结构更为合理,但并不以此为限。

34.再者,承载底板31上开设有定位孔311,定位孔311可供外部机台200上的定位销201卡合定位。即,在载具组件30脱离移载台车100的移动承载台20 向上移动时,外部机台200上的定位销201即可卡合插入承载底板31上的定位孔311内,从而实现载具组件30跟机台200二次精定位,结构更为合理。可选择的,定位孔311上端形成有倒角结构,在倒角结构的导引作用下,使得外部机台200上的定位销201能够更顺畅的插入到定位孔311内,结构更为合理,但并不以此为限。

35.再者,定位杆12与定位套11上的穿置孔111之间的轴向间距可选择预留在 1.1mm~1.9mm的间距范围内,可满足结构间配合的偏差,方便载具组件30与机台200二次精定位配合,结构更为合理,譬如,定位杆12与定位套11上的穿置孔111之间的轴向间距可选择为1.1mm、1.5mm或1.9mm等,但并不以此限,故,在此不再一一赘述。

36.结合附图,对本技术的定位机构10应用于移载台车100上的工作原理作详细说明:

37.在载具组件30自身重力、定位杆12自身重力及弹性件13的弹力的作用下,无需外部提供电、气等动力源,定位杆12恒向下移动,使得定位凸部121与定位凹部112呈相互紧贴卡合配合,且在由下往上逐渐扩大的结构的导引作用下,即实现锥面贴合的定位结构,从而保证定位杆12在定位套11上的定位,且不会发生倾斜。进而通过本技术的定位机构10的自定位,来实现长时间维持载具组件30在移动承载台20上的定位,达到载具组件30在移载台车100长距离移动过程中也能够长久保持平稳、不晃动、不倾斜,使得本技术的移载台车100 能更好的适应长距离的移载载具组件30的需求,且无需外部提供电、气等动力源。

38.在移载至指定位置的机台200上时,载具组件30在向上的外力(譬如机台 200上的气缸等装置提供的提升作用力)的作用下,克服载具组件30自身重力、定位杆12自身重力及弹性件13的弹力,载具组件30带动定位杆12向上移动,定位凸部121即可脱离于定位凹部112,且定位杆12与定位套11上的穿置孔111 之间的间隙能够满足结构间配合的偏差,直至外部机台200上的定位销201卡合插入承载底板31上的定位孔311内,载具组件30即实现脱离移载台车100 后跟机台200二次精定位,且定位不受移载台车100影响。

39.当然,本技术上述的定位机构10并不限于应用于移载台车100上,在其它实施例中,还可以根据实际的使用需求而应用于其它类型的设备中,故,在此不再一一赘述。

40.由于本技术的定位机构10的定位套11内形成有竖直布置的穿置孔111,定位杆12竖直移动穿置于穿置孔111内;定位杆12的上端水平向外扩张形成有定位凸部121,定位凸部121呈由下往上逐渐扩大的结构;穿置孔111的上端水平向外扩张形成有定位凹部112,定位凹部112由下往上逐渐扩大的结构,定位凸部121与定位凹部112呈可脱离的紧贴卡合配合;弹性件13设于定位套11 的下端与定位杆12下端之间,弹性件13恒驱使定位杆12向下移动。则,在定位杆12自身重力及弹性件13的弹力的作用下,无需外部提供电、气等动力源,定位杆12恒向下移动,使得定位凸部121与定位凹部112呈相互紧贴卡合配合,且在由下往上逐渐扩大的结构的导引作用下,即可保证定位杆12在定位套11 上的定位,且不会发生倾斜;再者,定位杆12也可以在向上的外力的作用下,克服定位杆12自身重力及弹性件13的弹力,使得定位杆12向上移动,定位凸部121即可脱离于定位凹部112。结构简单,且本技术的定位机构10能够在无外部提供动力情况下实现自定位。由于本技术的移载台车100具有本

申请上述的定位机构10,定位套11竖直固定于移载台车100的移动承载台20上,载具组件30的承载底板31固定连接于定位杆12的上端。则通过本技术的定位机构 10的自定位,来实现长时间维持载具组件30在移动承载台20上的定位,达到载具组件30在移载台车100长距离移动过程中也能够长久保持平稳、不晃动、不倾斜,使得本技术的移载台车100能更好的适应长距离的移载载具组件30的需求,且无需外部提供电、气等动力源。而且,在移载至指定位置的机台200 上时,载具组件30又可以在向上的外力的作用下,克服载具组件30自身重力、定位杆12自身重力及弹性件13的弹力,载具组件30带动定位杆12向上移动,定位凸部121即可脱离于定位凹部112,载具组件30即可脱离移载台车100来跟机台200二次精定位,且定位不受移载台车100影响。

41.以上结合实施例对本技术进行了描述,但本技术并不局限于以上揭示的实施例,而应当涵盖各种根据本技术的本质进行的修改、等效组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1