一种真空槽升降装置

1.本实用新型属于冶金冷态模拟领域,具体涉及一种真空槽升降装置。

背景技术:

2.在冶金和钢铁领域,真空精炼装置作为炉外精炼的重要设备,在洁净钢的生产过程中发挥着不可替代的作用。目前,国内外较为常见的真空炉外精炼设备主要包括rh、dh、单嘴精炼炉(ssrf)等,它们的共同特征是具有单独控制的钢包与真空槽系统(见附图1)。在真空吹气的条件下,钢液在钢包和真空槽之间频繁进行着物质交换和热交换,这对真空循环精炼过程中钢液内部的脱碳、脱硫、成分均匀化、夹杂物去除等均是至关重要。但由于冶炼过程发生在高温环境下进行的,故其内部环境对于冶金工作者来说仍然是一个完全的“黑匣子”。因此,为了进一步研究钢液的流动行为和夹杂物去除机理,在实验室开展冷态水模型的模拟研究是非常必要的。

3.在实验模拟过程中,浸渍管需要插入盛有水的钢包内部,在处理结束后,浸渍管则需要脱离水溶液和钢包,因此,密封固定在真空槽下方的浸渍管需要与钢包有一定距离的升降空间。基于真空槽和钢包是独立控制的,目前最常见升降方式有两类,即钢水包升降法和真空槽升降法。第一类升降方法,在实验环境中需要将盛有水的钢包抬升至一定高度,台车负重大且安全措施要求高;故而,实验室普遍使用的方法是第二类真空槽升降装置。

4.经调研发现,目前在冷态模拟过程中真空槽的升降方法主要为铁架固定法。铁架外形通常呈立方体结构,是由顶部横梁和周围垂直支撑立柱所组成;其中铁架顶部横梁通过绳索或吊钩悬挂真空槽负载的顶端,四周的支撑立柱均系有绳索用于稳固真空槽,以防其晃动。在每次提升真空槽时,均需要将四周的绳索解开,通过改变真空槽上方绳索(或吊钩)与横梁之间的距离,来实现真空槽升降的目的。这种铁架升降装置,其优点为结构相对简单,制作成本低;但其缺点是较突出的,除了铁架占据厂房空间大外,绳索捆绑的真空槽负载其稳定性差、升降节奏缓慢以及操作较繁琐等,这会很大程度的耽搁实验的进度。因此,为了实现真空槽平稳的升降过程,有必要设计一种操作方便、智能水平程度高的真空槽升降装置。

技术实现要素:

5.本实用新型的目的是提供一种真空槽升降装置,用于解决现有技术中存在的上述问题。

6.一种真空槽升降装置,包括支撑系统、垂直滑动系统、水平滑动系统和控制系统;

7.所述支撑系统呈“倒u型”,支撑所述升降装置;

8.所述垂直滑动系统和所述水平滑动系统均设置于所述支撑系统上,且所述垂直滑动系统连接所述水平滑动系统;

9.所述控制系统与所述垂直滑动系统和所述水平滑动系统均电连接,控制所述垂直滑动系统和所述水平滑动系统的运动。

10.进一步地,所述支撑系统包括水平横梁和对称设置的两根垂直立柱,且所述水平横梁与每一根所述垂直立柱固定连接。

11.进一步地,所述垂直滑动系统也为对称结构,包括对称设置的升降丝杆、丝杆螺母、垂直滑轨和垂直滑块,其中每一侧的所述垂直滑轨与相应侧的一根所述垂直立柱并列设置,每一侧的所述升降丝杆和所述丝杆螺母均位于对应侧的所述垂直立柱和所述垂直滑轨构成的空腔内部,对称设置的所述垂直滑块分别设置在相应侧的所述垂直滑轨上。

12.进一步地,所述水平滑动系统包括两水平滑轨、一水平滑块以及一水平传动丝杆,其中每一水平滑轨的两端均与对称设置的所述垂直滑块连接,所述水平传动丝杆设置于两水平滑轨中间,所述水平滑块设置于所述水平传动丝杆上。

13.进一步地,所述水平滑动系统还包括承重杆和负载承托装置,所述承重杆一端与所述水平滑块连接,另一端与所述负载承托装置相连接。

14.进一步地,所述垂直滑动系统还包括对称设置的限位器,每一侧的所述限位器均位于相应侧的所述垂直滑轨的顶部以下10cm处。

15.进一步地,所述负载承托装置的承载面与真空槽的顶部截面为可拆卸式连接。

16.进一步地,所述控制系统包括伺服电机和控制机箱,其中所述控制机箱与所述伺服电机电连接;所述伺服电机包括对称设置的两垂直伺服电机和一水平伺服电机,其中每一所述垂直伺服电机与相应的所述升降丝杆电连接,所述水平伺服电机与所述水平传动丝杆电连接。

17.进一步地,所述控制系统还包括与控制机箱电连接的位移传感器,所述位移传感器包括竖直位移传感器和水平位移传感器,且二者均设置于所述水平滑块上。

18.进一步地,所述控制机箱包括显示器、升降按钮、横移按钮、速度调节旋钮和电源开关,所述升降按钮、横移按钮和速度调节按钮控制电机的运动,所述显示器显示所述位移传感器测量的数据。

19.本实用新型的有益效果

20.与现有技术相比,本实用新型有如下有益效果:

21.(1)升降操作方便、工作效率高。本实用新型升降装置在升降操作中,仅需按动升降按钮和旋转调速旋钮,即可实现真空槽负载的升降,同时还兼具真空槽的水平移动功能。

22.(2)真空槽稳定性高、拆装方便。本实用新型真空槽的升降装置,负载承托装置的承载面与真空槽顶部可拆卸连接;这种连接方式不仅可以有效提高真空槽的稳定性,而且可根据实验需要,随时拆装不同直径尺寸的真空槽负载。

23.(3)自动化程度高、控制精确。本实用新型升降装置具有控制系统,不仅可以通过升降按钮、速度旋钮对真空槽浸渍管进行升降,而且还兼具竖直和水平方位的位移传感器,可将测量位移数据通过位移显示器的实时显示,这有助于操作者实时掌控真空槽的升降高度和速度。

附图说明

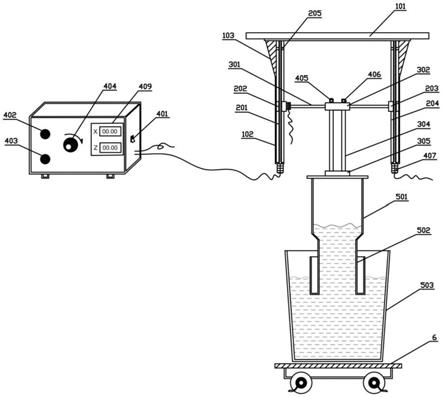

24.图1为冶金钢铁领域常用的炉外真空精炼设备的结构示意图;

25.图2本实用新型真空槽升降装置的结构示意图;

26.图3为本实用新型真空槽升降装置水平滑动系统的俯视图。

27.图中:101

‑

水平横梁,102

‑

垂直立柱,103

‑

三角支撑架;201

‑

升降丝杆,202

‑

丝杆螺母,203

‑

垂直滑块,204

‑

垂直滑轨,205

‑

限位器;301

‑

水平滑轨,302

‑

水平滑块,303

‑

水平传动丝杆,304

‑

承重杆,305

‑

负载承托装置,401

‑

电源开关,402

‑

升降按钮,403

‑

横移按钮,404

‑

速度调节旋钮,405

‑

竖直位移传感器,406

‑

水平位移传感器,407

‑

垂直伺服电机,408

‑

水平伺服电机,409

‑

位移显示器,501

‑

真空槽,502

‑

浸渍管,503

‑

钢包,6

‑

移动小车。

具体实施方式

28.为了更好的理解本实用新型的技术方案,本实用新型内容包括但不限于下文中的具体实施方式,相似的技术和方法都应该视为本实用新型保护的范畴之内。为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

29.应当明确,本实用新型所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

30.在本实用新型实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本实用新型。在本实用新型实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

31.为了实现上述目的,本实用新型提供了一种真空槽升降装置,如图2所示,该真空槽升降装置包括支撑系统、垂直滑动系统、水平滑动系统和控制系统;所述支撑系统连接建筑物顶部,如实验用的厂房顶部等,用于固定所述真空槽升降装置;所述垂直滑动系统和水平滑动系统均设置于支撑系统上,且所述垂直滑动系统连接所述水平滑动系统;所述控制系统与所述垂直滑动系统和所述水平滑动系统均电连接,用于控制所述垂直滑动系统和所述水平滑动系统的运动。

32.如图2及图3所示,所述的支撑系统的本体结构呈“倒u型”对称结构,包括水平横梁101和对称设置的两根垂直立柱102,其中,水平横梁101固定于厂房顶部,水平横梁101两端各固定设置一垂直立柱102,且每一垂直立柱102与水平横梁101两端用三角支撑架103固定连接;

33.相应地,垂直滑动系统也左右对称设置有两套,每套均包括升降丝杆201、丝杆螺母202、垂直滑块203和垂直滑轨204,左右每一套的垂直滑轨204与相应的垂直立柱102并列设置,且每一垂直滑轨204与垂直立柱102平行且间隔一定距离,可设置6

‑

10cm的间隔距离,且垂直立柱102设置在外侧,垂直滑轨204设置在内侧,本实施例中设置最佳间隔距离为8cm,每一垂直滑动系统的升降丝杆201和丝杆螺母202设置于所述垂直立柱102和垂直滑轨204构成的空腔内部,丝杆螺母202靠近垂直立柱一侧,与升降丝杆201通过螺纹连接,随升降丝杆201旋转做升降运动;在每一所述垂直滑轨204的上方均设置有垂直滑块203;垂直滑轨204上方的垂直滑块203与丝杆螺母202固定连接,同步升降;此外,为了防止垂直滑块203触碰顶部的水平横梁101,在垂直滑轨204顶部以下约10cm处设置限位器205;

34.水平滑动系统包括平行设置的两根水平滑轨301、水平滑块302、水平传动丝杆303、承重杆304和负载承托装置305,其中所述每一根水平滑轨301均包括两端,其每一端均与相应的所述垂直滑块203连接;所述的水平传动丝杆303置于两根水平滑轨301之间,水平

滑块301穿设于水平传动丝杆303上,在水平传动丝杆303的转动下驱动水平滑块302左右移动;承重杆304的一端连接于所述水平滑块302,另一端与所述负载承托装置305相连接,所述的负载承托装置305的承载面设置为与真空槽顶面相同的形状,以可拆卸方式连接,本实施例中负载承托装置305的承载面设置为“圆形”,其与真空槽501的圆形顶面使用螺栓螺母连接,这种连接方式不仅可以增加真空槽501以及浸渍管502负载的稳定性,而且便于真空槽负载的拆装。

35.真空槽升降装置的控制操作系统包括伺服电机、位移传感器和控制机箱,所述伺服电机包括对称设置的两垂直伺服电机和一水平伺服电机,其中对称设置的所述垂直伺服电机与相应的所述升降丝杆电连接,所述水平伺服电机与所述水平传动丝杆电连接;所述控制机箱与所述伺服电机和位移传感器电连接。

36.优选地,所述位移传感器包括竖直位移传感器405和水平位移传感器406,且二者均设置于所述水平滑块302上,用于精准测量真空槽501的垂直和水平方向所移动的距离。

37.优选地,所述控制机箱包括显示器、升降按钮、横移按钮、速度调节旋钮和电源开关,其中的显示器采用位移显示器409,竖直位移传感器405和水平位移传感器406获取的关于真空槽501在垂直方向和水平方向的位移测量的位移数据可传输给控制机箱的位移显示器409进行显示。

38.真空槽的升降或者横移运动均是通过升降(或横移)按钮与速度调节按钮搭配使用的。所述的垂直伺服电机407设置有两个,且分别与每一升降丝杆201电连接,每一垂直伺服电机407由控制机箱上设置的升降按钮402及速度调节旋钮404共同控制,当每一垂直伺服电机407的工作时,两个升降丝杆201同步旋转,进而带动水平滑动系统及真空槽501和浸渍管502在垂直方向做升降运动;所述的水平伺服电机408设置有一个,且与水平传动丝杆303电连接,当调节控制机箱上设置的横移按钮403及速度调节旋钮404时,水平伺服电机408工作,驱动水平传动丝杆203开始旋转,进而带动水平滑块302及真空槽501和浸渍管502在水平方向做横移运动;所述的速度调节旋钮404可调节升降丝杆201或者传动丝杆303的转速,调节范围为0

‑

5cm/s,即速度可调范围宽,真空槽501和浸渍管502的升降或横移速度可根据具体实验需求灵活调节。

39.实施例1

40.采用本实用新型的提供的真空槽升降装置,对单嘴精炼炉水模型的真空槽负载进行了垂直和水平方向的移动,其具体的操作过程如下:

41.1)准备工作:在确保浸渍管502底部高于钢包503顶部后,,将盛有水的钢包503由移动小车6载运到精练处理位置;再微调移动小车6的位置使钢包503中心正对准浸渍管502中心,按下移动小车6上的固定锁,锁死移动小车6,使其不再移动;

42.2)升降工作操作:接通控制系统中的控制机箱的电源(按下电源开关401),按住升降按钮402不松开,同时“逆时针”旋转速度调节旋钮404;此时,与控制机箱相连的两个垂直伺服电机407开始工作,同时驱动两个升降丝杆201同步旋转,进而传动整个水平滑动系统以及负载承托装置305承载的真空槽501和浸渍管502向下运动;当真空槽501到达指定位置时,松开升降按钮402和速度调节旋钮404,升降丝杆201停止运动,之后复位速度调节旋钮404;在精炼结束后,如果要提升真空槽501和浸渍管502,则按住升降按钮402且“顺时针”旋转速度控制旋钮404,即可实现对真空槽501和浸渍管502的提升。此外,在真空槽501和浸渍

管502升降过程中,也可以配合控制机箱中的位移显示器409显示的实测数据,进行实时操作。

43.3)水平横移操作:在真空槽升降装置与真空槽501和浸渍管502存在位置偏差时,可通过水平伺服电机408来控制水平传动丝杆303的旋转,进而实现水平滑块302以及下方负载的水平横移;其操作方式与2)的升降操作类似,按住水平横移按钮403,“逆时针”旋转速度控制旋钮404水平滑块向左移动,“顺时针”旋转速度控制旋钮404水平滑块则向右移动;待移动水平滑块302至一定的偏移位置后,松开水平横移按钮403后,水平滑块302即可停止滑动;其中发生的偏移位移由水平位移传感器406测量,并由位移显示器409进行显示。

44.4)精炼结束后,通过操作控制机箱中的升降按钮402将真空槽501和浸渍管502抽离钢包503,同时驱动移动小车6使钢包503离开精练工位。

45.上述说明示出并描述了本实用新型的若干优选实施例,但如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1