电池模组滑动入柜载具的制作方法

1.本实用新型涉及电池模组滑动入柜载具,属于移动能源集装箱安装设备技术领域。

背景技术:

2.mec(移动能源集装箱)是为内河船舶提供零排放能源的移动装置。它将电池装在一个标准集装箱内,可以放在普通集装箱船的货舱内,使船东更容易获得可行的绿色航行。

3.目前国内外组装mec的做法,通常是将电芯组装成电池模组,电池模组安装至电池柜上,电池柜安装至集装箱内。电池模组质量约为330千克,需要借助叉车等运载工具将电池模组搬运装入电池柜,但电池柜的电池模组网格空间有限,叉车难以直接将电池模组装入电池柜。因此,需要再借助载具将电池模组装入电池柜,而目前市面上缺乏相关载具。

技术实现要素:

4.本实用新型的目的是提供一种电池模组滑动入柜载具,能将电池模组滑动推入电池柜,提高电池模组安装效率。

5.为了达到上述技术目的,本实用新型的技术方案是:

6.电池模组滑动入柜载具,包括载具底板,所述载具底板上部安装有左侧板和右侧板,所述左侧板和右侧板之间连接有载具顶板,所述载具顶板、左侧板、右侧板和载具底板构成电池模组行进的腔体,在腔体内,所述载具底板上设置有承重轮组,所述承重轮组用于实现电池模组在载具底板上滑动;所述腔体内设置有第一推板,所述第一推板固定连接第一三角支架的竖支撑,所述第一三角支架的横支撑固定连接有从动板,所述从动板活动连接滑轨,所述滑轨和载具顶板固定连接,所述从动板连接有动力机构,所述动力机构用于驱动从动板沿滑轨往复运动。

7.所述从动板通过锁止机构活动连接有第二推板,所述第二推板固定连接第二三角支架的横支撑,所述第二三角支架的竖支撑通过轴杆活动连接第一推板,所述第二推板能以轴杆为圆心下落至承重轮组,所述锁止机构用于限制第二推板下落。

8.所述锁止机构包括拉杆,所述拉杆贯穿通过从动板,在从动板上侧,所述拉杆贯穿通过第一槽型支架的槽口,在从动板下侧,所述拉杆贯穿通过第二槽型支架的槽口,所述第一槽型支架的槽口和所述第二槽型支架的槽口均朝向从动板,所述第一槽型支架和所述第二槽型支架均固定连接从动板,在第一槽型支架和第二槽型支架之间,所述拉杆设置有拉杆防脱环,在拉杆防脱环和第一槽型支架之间,所述拉杆套装有拉杆弹簧,所述拉杆弹簧用于拉杆防脱环向第二槽型支架一侧复位;所述第二推板上设置有供拉杆端部穿过的通孔。

9.当拉杆防脱环位于第二槽型支架一侧时,拉杆端部能穿过第二推板上的通孔,使第二推板连接从动板,限制第二推板向承重轮组下落;当拉杆防脱环向第一槽型支架一侧运动时,拉杆端部能脱离第二推板上的通孔,使第二推板能向承重轮组下落。

10.所述载具顶板设置有拉片气缸,所述拉片气缸的活塞连接有拉爪,在拉爪侧,所述

拉杆端部设置有环形拉片,所述拉片气缸用于驱动拉爪带动环形拉片,使拉杆防脱环向第一槽型支架一侧运动。

11.当环形拉片行进至拉爪处,拉片气缸能驱动拉杆上的拉杆防脱环向第一槽型支架一侧运动,使拉杆端部能脱离第二推板上的通孔,脱离拉杆限制的第二推板能向承重轮组下落;当环形拉片脱离拉爪作用力时,拉杆上的拉杆防脱环受拉杆弹簧作用力向第二槽型支架运动复位,以实现拉杆复位。

12.所述动力机构包括安装在载具顶板上的伺服电机,所述伺服电机通过传动带连接传动辊轮,所述传动辊轮固定连接在传动辊上,所述传动辊活动安装在载具顶板上,所述传动辊设置有动力轮,所述动力轮通过环形带连接有从动轮,所述从动轮安装在载具顶板上,在动力轮和从动轮之间,所述环形带固定连接从动板,所述伺服电机能驱动从动板在动力轮和从动轮之间往复运动。

13.伺服电机通过传动带驱动传动辊转动,传动辊驱动动力轮转动,动力轮通过环形带驱动从动轮转动,以实现伺服电机驱动环形带往复运动的目的;固定连接环形带的从动板跟随环形带沿滑轨往复运动,以实现第一推板及第二推板在腔体内往复运动。

14.作为优选,所述传动辊轮、动力轮和从动轮均为齿轮,所述传动带和环形带均为链条。

15.在腔体内,所述左侧板和右侧板均设置有限滑机构,所述限滑机构用于限位电池模组,避免电池模组滑动。

16.所述限滑机构包括滑杆,所述滑杆贯穿通过第一滑杆座和第二滑杆座,在第一滑杆座和第二滑杆座之间,所述滑杆设置有滑杆防脱环,在滑杆防脱环和第一滑杆座之间,所述滑杆套装有滑杆弹簧,所述滑杆弹簧用于滑杆防脱环向第二滑杆座一侧复位,所述滑杆一侧连接有驱动杆,所述驱动杆旁设置有拉钩,所述拉钩和滑杆气缸的活塞连接,所述滑杆气缸用于拉钩带动驱动杆,使滑杆防脱环向第一滑杆座一侧运动。

17.所述第一滑杆座和第二滑杆座固定连接左侧板或右侧板。

18.当滑杆气缸驱动拉钩,拉钩带动驱动杆,驱动杆带动滑杆上的滑杆防脱环向第一滑杆座运动时,滑杆端部能脱离电池模组,使电池模组能在承重轮组上滑动;当驱动杆脱离拉钩作用力时,滑杆防脱环受滑杆弹簧作用力向第二滑杆座运动复位,向第二滑杆座方向运动的滑杆能限位电池模组,避免电池模组在承重轮组上滑动。

19.在第二滑杆座一侧,所述滑杆端部连接有斜面推块,所述斜面推块的斜面用于电池模组推动滑杆,使滑杆防脱环向第一滑杆座一侧运动。

20.当电池模组往腔体内行进时,行进的电池模组能顶在斜面推块的斜面上,逐渐向斜面推块施加作用力,使滑杆防脱环向第一滑杆座一侧运动;当电池模组需要推出腔体时,滑杆气缸能驱动滑杆防脱环继续向第一滑杆座一侧运动,当斜面推块脱离电池模组时,电池模组能在承重轮组上滑动。

21.所述第二推板上设置有隔离块,在第二推板下落后,所述隔离块用于避免第二推板接触承重轮组。

22.所述第一推板和第二推板均设置有推动杆,所述推动杆用于可拆卸连接电池模组,所述第一推板和第二推板均通过推动杆推拉电池模组。

23.所述载具底板底部设置有安装座,所述安装座能使载具底板向安装座一侧偏移,

并连接具有升降功能的运载工具。

24.所述安装座包括安装座底板,所述安装座底板通过多个(不少于两个) 平行的条型板连接载具底板,在多个条型板的同一侧,所述条型板通过第一螺栓活动连接安装座底板,在条型板另一侧,所述载具底板通过第二螺栓活动连接条型板,所述条型板均能分别以第一螺栓和第二螺栓为圆心旋转。

25.当电池模组滑动入柜载具在运载工具的作用下,电池模组行进的腔体没有左右对齐电池柜的电池模组网格时,通过推动电池模组滑动入柜载具,条型板分别以第一螺栓和第二螺栓为圆心旋转,使载具底板向安装座底板一侧偏移,调整电池模组的行进路径,让电池模组行进的腔体对齐电池柜的电池模组网格,从而将电池模组推入或拉出电池柜的网格。

26.所述载具底板和条型板之间连接有限位螺栓。

27.当限位螺栓连接载具底板和条型板时,条型板受限位螺栓限位,不能以第一螺栓和第二螺栓为圆心旋转,使载具底板位置固定,不能向一侧偏移;当限位螺栓脱离条型板或载具底板时,条型板脱离限位螺栓限位,使条型板能分别以第一螺栓和第二螺栓为圆心旋转,实现载具底板能向一侧偏移。

28.所述安装座底部设置有横向槽钢和纵向槽钢,所述纵向槽钢的槽口和所述横向槽钢的槽口均开口向下,所述横向槽钢用于电池模组滑动入柜载具横向连接运载工具,所述纵向槽钢用于电池模组滑动入柜载具纵向连接运载工具。

29.采用叉车作为电池模组滑动入柜载具运载工具时,安装座底部和叉车的货叉连接;当电池模组滑动入柜载具横向连接叉车上时,叉车的货叉安装在横向槽钢内;当电池模组滑动入柜载具纵向连接叉车时,叉车的货叉安装在纵向槽钢内。

30.本实用新型能两次推拉电池模组,将电池模组完全推入或拉出电池柜,提高电池模组安装效率。

31.本实用新型能调整电池模组行进路径,避免挪动运载工具,提高电池模组安装精度及效率。

附图说明

32.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

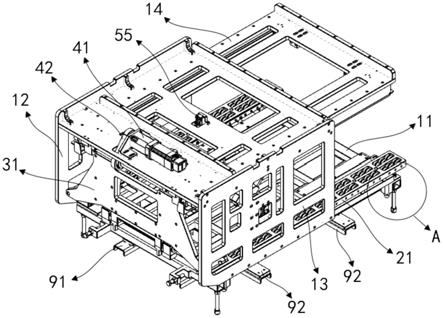

33.图1为本实用新型结构示意图。

34.图2为本实用新型部分结构示意图。

35.图3为本实用新型动力机构连接关系结构示意图。

36.图4为本实用新型锁止机构结构示意图。

37.图5为本实用新型限滑机构结构示意图。

38.图6为本实用新型图1中a处结构示意图。

具体实施方式

39.如图1

‑

6所示,电池模组滑动入柜载具,包括载具底板11,所述载具底板11上部安装有左侧板12和右侧板13,所述左侧板12和右侧板13之间连接有载具顶板14,所述载具顶板14、左侧板12、右侧板13和载具底板11构成电池模组行进的腔体,在腔体内,所述载具底

板11上设置有承重轮组21,所述承重轮组21用于实现电池模组在载具底板11上滑动。

40.承重轮组21上的滚轮支撑电池模组,使电池模组在腔体内行进时,能在承重轮组21上滑动。

41.所述腔体内设置有第一推板31,所述第一推板31固定连接第一三角支架32的竖支撑,所述第一三角支架32的横支撑固定连接有从动板33,所述从动板33活动连接滑轨34,所述滑轨34和载具顶板14固定连接,所述滑轨34 沿电池模组行进方向设置。所述第一三角支架32及下文所述第二三角支架36 均为如授权公告号cn 201202950y公开的三角支架。

42.所述从动板33通过锁止机构活动连接有第二推板35,所述第二推板 35固定连接第二三角支架36的横支撑,所述第二三角支架36的竖支撑通过轴杆37活动连接第一推板31,所述第二推板35能以轴杆37为圆心下落至承重轮组21,所述锁止机构用于限制第二推板35下落。

43.所述锁止机构包括拉杆51,所述拉杆51贯穿通过从动板33,在从动板33上侧,所述拉杆51贯穿通过第一槽型支架52的槽口,在从动板33下侧,所述拉杆51贯穿通过第二槽型支架53的槽口,所述第一槽型支架52的槽口和所述第二槽型支架53的槽口均朝向从动板33,所述第一槽型支架52和所述第二槽型支架53均固定连接从动板33,在第一槽型支架52和第二槽型支架53之间,所述拉杆51设置有拉杆防脱环54,在拉杆防脱环54和第一槽型支架52之间,所述拉杆51套装有拉杆弹簧,所述拉杆弹簧用于拉杆防脱环54向第二槽型支架53一侧复位;所述第二推板35上设置有供拉杆51端部穿过的通孔。

44.当拉杆防脱环54位于第二槽型支架53一侧时,拉杆51端部能穿过第二推板35上的通孔,使第二推板35连接从动板33,限制第二推板35向承重轮组21下落;当拉杆防脱环54向第一槽型支架52一侧运动时,拉杆51端部能脱离第二推板35上的通孔,使第二推板35能向承重轮组下落。

45.所述载具顶板14固定安装有拉片气缸55,所述拉片气缸55的活塞连接有拉爪56,在拉爪56侧,所述拉杆51端部设置有环形拉片57,所述拉片气缸55用于驱动拉爪56带动环形拉片57,使拉杆防脱环54向第一槽型支架52 一侧运动。

46.当环形拉片57行进至拉爪56处,拉片气缸55能驱动拉杆51上的拉杆防脱环54向第一槽型支架52一侧运动,使拉杆51端部能脱离第二推板35 上的通孔,脱离拉杆51限制的第二推板35能向承重轮组21下落;当环形拉片 57脱离拉爪56作用力时,拉杆51上的拉杆防脱环54受拉杆弹簧作用力向第二槽型支架53运动复位,以实现拉杆51复位。

47.所述从动板33连接有动力机构,所述动力机构33用于驱动从动板33 沿滑轨34往复运动。

48.所述动力机构包括安装在载具顶板14上的伺服电机41,所述伺服电机41通过传动带42连接传动辊轮43,所述传动辊轮43固定连接在传动辊44 上,所述传动辊44活动安装在载具顶板14上,所述传动辊44设置有动力轮45,所述动力轮45通过环形带46连接有从动轮47,所述从动轮47安装在载具顶板14上,在动力轮45和从动轮47之间,所述环形带46固定连接从动板33;所述传动辊43两端的端部均设置有动力轮45,所述传动辊43两端的动力轮45均通过环形带46连接有从动轮47,所述传动辊43两端的环形带46均连接从动板 33,所述伺服电机41能驱动从动板33在动力轮45和从动轮47之间往复运动。

49.所述传动辊轮43、动力轮45和从动轮47均为齿轮,所述传动带42 和环形带46均为

链条。

50.伺服电机41通过传动带42驱动传动辊44转动,传动辊44驱动传动辊44两端动力轮45转动,动力轮45通过各自的环形带46驱动其从动轮47转动,以实现伺服电机41驱动环形带46往复运动的目的;固定连接环形带46的从动板33跟随环形带46沿滑轨34往复运动,以实现第一推板31及第二推板 35在腔体内前后往复运动。

51.在腔体内,所述左侧板12和右侧板13均设置有限滑机构,所述限滑机构用于限位电池模组,避免电池模滑动。

52.所述限滑机构包括滑杆61,所述滑杆61贯穿通过第一滑杆座62和第二滑杆座63,在第一滑杆座61和第二滑杆座63之间,所述滑杆61设置有滑杆防脱环64,在滑杆防脱环64和第一滑杆座61之间,所述滑杆61套装有滑杆弹簧,所述滑杆弹簧用于滑杆防脱环64向第二滑杆座63一侧复位,所述滑杆61 一侧连接有驱动杆65,所述驱动杆65旁设置有拉钩66,所述拉钩66和滑杆气缸67的活塞连接,所述滑杆气缸67用于拉钩66带动驱动杆65,使滑杆防脱环 64向第一滑杆座62一侧运动。

53.所述第一滑杆座62和第二滑杆座63固定连接侧板(左侧板12或右侧板13)。

54.当滑杆气缸67驱动拉钩66,拉钩66带动驱动杆65,驱动杆65带动滑杆61上的滑杆防脱环64向第一滑杆座62运动时,滑杆61端部能脱离电池模组,使电池模组能在承重轮组21上滑动;当驱动杆65脱离拉钩66作用力时,滑杆防脱环64受滑杆弹簧作用力向第二滑杆座63运动复位,向第二滑杆座63 方向运动的滑杆61能限位电池模组,避免电池模组在承重轮组21上滑动。

55.在第二滑杆座63一侧,所述滑杆61端部连接有斜面推块68,所述斜面推块68的斜面用于电池模组推动滑杆61,使滑杆防脱环64向第一滑杆座62 一侧运动。

56.当电池模组往腔体内行进时,行进的电池模组能顶在斜面推块68的斜面上,逐渐向斜面推块68施加作用力,使滑杆防脱环64向第一滑杆座62一侧运动;当电池模组需要推出腔体时,滑杆气缸67能驱动滑杆防脱环64继续向第一滑杆座62一侧运动,当斜面推块68脱离电池模组时,电池模组能在承重轮组21上滑动。

57.所述第二推板35上设置有隔离块38,在第二推板35下落后,所述隔离块38用于避免第二推板35接触承重轮组21。

58.所述第一推板31和第二推板35均设置有推动杆7,所述推动杆7用于可拆卸连接电池模组,所述第一推板31和第二推板35均通过推动杆7推拉电池模组。

59.所述载具底板11底部设置有安装座,所述安装座能使载具底板11向安装座一侧偏移,并连接具有升降功能的运载工具。

60.所述安装座包括安装座底板81,所述安装座底板81通过四个(也可设置多个,至少两个)平行的条型板82连接载具底板11,四个相互平行的条型板82分别位于载具底板11的四周,在四个条型板82的同一侧,所述条型板82 通过第一螺栓83活动连接安装座底板81,在条型板82另一侧,所述载具底板 11通过第二螺栓84活动连接条型板82,所述条型板82均能分别以第一螺栓83 和第二螺栓84为圆心旋转,使安装座底板81和载具底板11向一侧错位偏移,以实现调整电池模组的行进路径。

61.当电池模组滑动入柜载具在运载工具的作用下,电池模组行进的腔体没有左右对齐电池柜的电池模组网格时,通过推动电池模组滑动入柜载具,使条型板82分别以第一螺

栓83和第二螺栓84为圆心旋转,因第一螺栓83和第二螺栓84有间距,所以能使载具底板11向安装座底板81一侧偏移,调整电池模组的行进路径,让电池模组行进的腔体对齐电池柜的电池模组网格,从而将电池模组推入或拉出电池柜的网格。

62.所述载具底板11和条型板82之间连接有限位螺栓85。

63.当限位螺栓85连接载具底板11和条型板82时,条型板82受限位螺栓限位85,不能以第一螺栓83和第二螺栓84为圆心旋转,使载具底板11位置固定,不能向一侧偏移;当限位螺栓85脱离条型板82或载具底板11时,条型板82脱离限位螺栓85限位,使条型板82能分别以第一螺栓83和第二螺栓84 为圆心旋转,实现载具底板11能向一侧偏移。

64.所述安装座底部设置有纵向槽钢91和横向槽钢92,所述纵向槽钢91 的槽口和所述横向槽钢92的槽口均开口向下,所述横向槽钢92用于电池模组滑动入柜载具横向连接运载工具,所述纵向槽钢91用于电池模组滑动入柜载具纵向连接运载工具。

65.采用叉车作为电池模组滑动入柜载具运载工具时,安装座底部和叉车的货叉连接;当电池模组滑动入柜载具横向连接叉车上时,叉车的货叉安装在横向槽钢92内;当电池模组滑动入柜载具纵向连接叉车时,叉车的货叉安装在纵向槽钢91内。

66.本实施例电池模组拉入载具操作步骤:

67.1.伺服电机41驱动环形拉片57至拉爪56处,拉片气缸55驱动拉爪 56,使拉杆51上的拉杆防脱环54向第一槽型支架52一侧运动,拉杆51端部脱离第二推板35上的通孔,脱离拉杆51限制的第二推板35下落至承重轮组 21;待第二推板35脱离拉杆51限制后,拉片气缸55驱动拉爪56复位,环形拉片57脱离拉爪56作用力。该步骤也可直接手动拉拽环形拉片57,使第二推板35脱离拉杆51限制。

68.2.在第二推板35下落至承重轮组21,环形拉片57脱离拉爪56作用力后,伺服电机41驱动第二推板35行进至腔体进口处,第二推板35的推动杆 7伸出腔体,将伸出腔体的推动杆7连接电池模组。此时腔体内电池模组滑动的平面与电池模组底部持平,以便于电池模组被拉入载具。

69.3.待第二推板35上的推动杆7连接电池模组后,伺服电机41驱动第二推板35向腔体内行进,第二推板35将电池模组拉入腔体。

70.4.待第二推板35将电池模组一端拉入腔体后,拆卸推动杆7,使电池模组脱离第二推板35上的推动杆7。

71.5.待电池模组脱离第二推板35上的推动杆7后,第二推板35以轴杆 37为圆心上旋至从动板33,拉杆51端部穿过第二推板35的通孔,第二推板35 利用拉杆51限位,避免第二推板35下落。

72.6.伺服电机41驱动第一推板31,使第一推板31上的推动杆7能连接电池模组。

73.7.待第一推板31上的推动杆7连接电池模组后,伺服电机41驱动第一推板31将电池模组完全拉入腔体内。

74.需要说明的是,往腔体内行进的电池模组在承重轮组21上滑动,在行进过程中会顶在斜面推块68的斜面上,逐渐向斜面推块68施加作用力,使滑杆防脱环64向第一滑杆座62一侧运动,斜面推块68受滑杆弹簧作用力挤压电池模组,对电池模组限位,在电池模组不受外力的情况下,使电池模组不能在承重轮组21上滑动。

75.作为优选,电池模组上可预设有多个卡槽,卡槽行进至斜面推块68时,斜面推块68

受滑杆弹簧作用力伸入卡槽。具体的,斜面推块68的斜面设置在腔体进口侧,往腔体内行进的电池模组能对斜面施加作用力,使斜面推块68端部向第一滑杆座62一侧运动,当卡槽行进至斜面推块68处时,斜面推块68受滑杆弹簧作用力伸入卡槽,由于斜面推块68的另一侧非斜面结构,逆向(即电池模组推出腔内的方向)行进的电池模组无法使斜面推块68端部向第一滑杆座 62一侧运动,从而对电池模组限位,避免电池模组向腔体进口侧滑动,防止电池模组滑出腔体。

76.本实施例电池模组推出载具装入电池柜操作步骤:

77.1.叉车运输电池模组滑动入柜载具至电池柜的电池模组网格前,电池模组在滑动的平面与电池模组网格底部持平,电池模组行进的腔体对齐电池柜的电池模组网格。如电池模组行进的腔体没有左右对齐电池柜的电池模组网格,拆卸限位螺栓85,使条型板82脱离限位螺栓85的限制,推动载具,使电池模组滑动入柜载具左右偏移,调整电池模组的行进路径,使电池模组行进的腔体对齐电池模组网格,从而避免通过叉车调整,提高安装效率。待电池模组的行进路径后,紧固限位螺栓85,连接条型板82和载具底板11对条型板82限位,避免载具偏移。

78.2.待电池模组行进的腔体对齐电池柜的电池模组网格后,滑杆气缸67 驱动拉钩66,拉钩66带动驱动杆65,驱动杆65驱动滑杆防脱环64向第一滑杆座62一侧运动,使滑杆61端部的斜面推块68脱离电池模组。

79.3.待斜面推块68脱离电池模组后,伺服电机41驱动第一推动板31,将电池模组推入电池柜。此时,因为入柜载具与电池柜之间存在间隙等外部原因,电池模组不能被第一推板31完全电池柜,需要利用第二推板35再次推动电池模组。

80.4.待第一推动板31将电池模组一端推入电池柜的电池模组网格后,拆卸第一推板31的推动杆7,使电池模组脱离第一推板31的推动杆7。

81.5.待电池模组脱离第一推板31的推动杆7后,伺服电机41驱动环形拉片57至拉爪56处,拉片气缸57驱动拉爪56,使拉杆51上的拉杆防脱环54 向第一槽型支架52一侧运动,拉杆51端部脱离第二推板35上的通孔,脱离拉杆51限制的第二推板35下落至承重轮组21;待第二推板35脱离拉杆51限制后,拉片气缸57驱动拉爪56复位,环形拉片57脱离拉爪56作用力。该步骤也可直接手动拉拽环形拉片57,使第二推板35脱离拉杆51限制,下落至承重轮组21即可。

82.6.待第二推板35下落至承重轮组21,拉爪56复位后,伺服电机41 驱动第二推板35行进,将电池模组完全推入电池柜。第二推板35推动电池模组前,可先将第二推板35上的推动杆7连接电池模组。

83.本实施例利用第一推板和第二推板能两次推拉电池模组,将电池模组完全推入或拉出电池柜,提高电池模组安装效率。

84.本实用新型在电池模组没有对齐电池柜的电池模组网格时,能调整电池模组行进路径,避免挪动叉车,提高电池模组安装精度及效率。

85.上述实施例不以任何方式限制本实用新型,凡是采用等同替换或等效变换的方式获得的技术方案均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1