一种固体料仓结构的制作方法

1.本实用新型涉及固体物料仓储设备领域,具体涉及一种固体料仓结构。

背景技术:

2.固体料仓在连续生产中要求料仓储存和排料不产生结块(由于吸湿、压实或化学反应所致)、偏析;另外,不论是连续排料还是间断排料,均要求物料及时排出,而散料的搭拱能使生产中断或造成更大的危害。在对料仓的诸多要求中搭拱是既突出又普遍存在急需解决的问题。常用料仓基本都是采用单出口出料系统,经常出现出料不畅,导致装包时口袋破裂的故障,而影响生产。为提高下料速率和装卸效率,需要将料仓底部做成三锥料斗出口形式。纵观国内同类厂家,料仓以单、双出口居多,三锥料斗出口形式在国外装置上有采用。料仓出料口增加,更容易产生物料的“搭桥”而影响物料的流动,这也是此类物料传送的通病。

3.因此开发一种物料流动畅顺、装卸效率高的固体料仓结构实属必要。

技术实现要素:

4.本实用新型要解决的技术问题是针对现有技术的缺陷,改善提供一种结构简单可靠、固体物料不易堆积、出料畅顺的固体料仓结构。

5.为解决上述技术问题,本实用新型采用如下技术方案:一种固体料仓结构,用于对固体物料进行存储和排料,包括料仓壳体、锥壳、至少一个料斗和喷气振动垫,所述锥壳连接在料仓壳体底部,所述料斗连接在锥壳底部,所述料斗内壁设置有若干喷气振动垫。料仓壳体为固体物料的主要存储空间,固体物料因重力作用通过三锥料斗出料。

6.优选地,所述料斗包括三个锥形料斗,所述锥形料斗为偏心椎体。采用三个锥形料斗增加出料速率。

7.优选地,进一步包括中心倒锥,所述中心倒锥设置在锥形料斗上方,减少固体物料对下方料斗的物料静压

8.优选地,所述中心倒锥为圆锥体。

9.优选地,进一步包括出料段,所述出料段设置在锥壳和料斗之间。

10.优选地,所述中心倒锥设置在出料段中。

11.优选地,所述锥壳为同心椎体,包括上锥壳和下锥壳。锥壳使料仓壳体逐渐收窄并最终连接到三锥料斗上。

12.优选地,所述上锥壳的锥顶角角度大于下锥壳的锥顶角角度,使固体物料能更顺畅滑落。

13.优选地,所述喷气振动垫在三锥料斗内壁均匀布置。

14.本实用新型的有益效果在于:

15.(1)料仓由传统的单锥出口改为三个锥形料斗出口,提高了料仓内固体物料的整体流动速率,从而降低因不均衡流动造成的鼠洞、崩塌现象。有效避免物料在料仓底部形成

拱桥,造成不下料的情况。同时,由于出口的增多大大提高了装卸效率;

16.(2)内部增设中心倒锥,减少固体物料对下料口的物料静压,减少物料因重量而产生的压缩或压实现象;

17.(3)料斗内壁中设置了一系列喷气振动垫,通过喷气流化和振动直接作用于物料来破坏内聚力,彻底破坏物料产生的堆积或悬挂。避免固体物料出现搭桥、起拱、鼠洞、黏附、流动不畅等情况。

附图说明

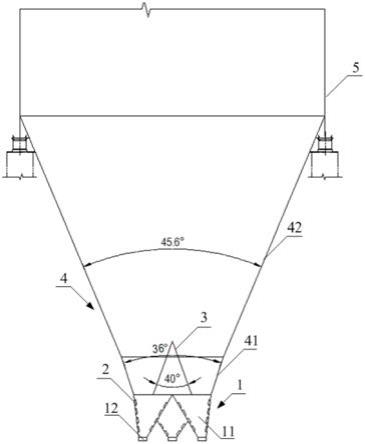

18.图1为本实用新型的固体料仓结构示意图;

19.图2为本实用新型的固体料仓结构实施例二示意图;

20.图3为本实用新型的固体料仓结构局部放大示意图。

21.图中,1为料斗,11为锥形料斗,12为出料口,2为喷气振动垫,3为中心倒锥,4为锥壳,41为下锥壳,42为上锥壳,5为料仓壳体,6为出料段。

具体实施方式

22.下面将结合附图和具体的实施例,对本实用新型的技术方案进行详细说明。

23.参照图1所示,一种固体料仓结构,包括料仓壳体5、锥壳4、至少一个料斗1和喷气振动垫2,所述料仓壳体5为固体物料的主要存储空间,所述锥壳4连接在料仓壳体5底部,所述料斗1连接在锥壳4底部,所述料斗1内壁设置有若干喷气振动垫2。存放在料仓壳体5内的固体物料因重力作用通过料斗1出料。

24.所述料斗1包括为三个锥形料斗11,所述锥形料斗11为偏心椎体,其底部设有出料口12,三个出料口12能有效增大出料速率,但由于出料口12的增加,更容易产生固体物料的“搭桥”现象而影响物料的流动,锥形料斗11采用倒椎体结构,克服固体物料堆积角因素的影响。

25.参照图2和图3所示,所述喷气振动垫2在锥形料斗11内壁均匀布置,分设有若干层,每一层设置有若干喷气振动垫2。喷气振动垫2被紧贴安装在锥形料斗11的内壁上,喷气振动2垫采用特殊材质的胶垫制成,具有极好的弹性、耐磨性和抗疲劳性,当压缩空气被导入喷气振动垫2,会沿着锥形料斗11内壁流动,以减少固体物料和锥形料斗11内壁的摩擦,同时喷气振动垫2会由于压缩空气的导入产生剧烈的振动,并将喷气流化和振动直接作用于固体物料来破坏内聚力,彻底破坏固体物料产生的堆积或悬挂,避免固体物料出现搭桥、起拱、鼠洞、黏附、流动不畅等情况,确保物料能按照您的需要保持顺畅地流动。在料仓设计中,专门在固体料仓的底部设置进气口,以提供喷气振动垫2工作时所需的压缩空气。

26.参照图1所示,料斗1中心的上方设有中心倒锥3,中心倒锥3为圆锥体,并位于下锥壳41中。锥壳4内的固体物料进入下锥壳41后,中心倒锥3减少下方出料口12处固体物料的静压,减少固体物料因重量而产生的压缩或压实现象,确保固体物料能均匀通过锥形料斗11的每个出料口12出料。经实验和计算得出中心倒锥3的锥顶角为40度。

27.锥壳4分为上锥壳42和下锥壳41,所述上锥壳42的锥顶角角度大于下锥壳41的锥顶角角度,锥壳4自上而下内壁倾角加大,可以减轻固体物料堆积的影响,使物料顺畅滑落。经实验和计算上壳的锥顶角为45.6度,下锥壳的锥顶角为36度。

28.实施例二:

29.参照图2所示,在锥壳4底部设置有出料段6,出料段6为圆柱形,其下端与锥形料斗11连接,料斗1中心的上方设有中心倒锥3,中心倒锥3为圆锥体,并位于出料段6中。锥壳4内的固体物料进入出料段6后,中心倒锥3减少下方出料口12处固体物料的静压,减少固体物料因重量而产生的压缩或压实现象,确保固体物料能均匀通过锥形料斗11的每个出料口12出料。经实验和计算得出中心倒锥3的锥顶角为40度。

30.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本申请范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

技术特征:

1.一种固体料仓结构,用于对固体物料进行存储和排料,其特征在于,包括料仓壳体、锥壳、至少一个料斗和喷气振动垫,所述锥壳连接在料仓壳体底部,所述料斗连接在锥壳底部,所述料斗内壁设置有若干喷气振动垫。2.根据权利要求1所述的一种固体料仓结构,其特征在于:所述料斗包括三个锥形料斗,所述锥形料斗为偏心椎体。3.根据权利要求2所述的一种固体料仓结构,其特征在于:进一步包括中心倒锥,所述中心倒锥设置在锥形料斗上方。4.根据权利要求3所述的一种固体料仓结构,其特征在于:所述中心倒锥为圆锥体。5.根据权利要求3所述的一种固体料仓结构,其特征在于:进一步包括出料段,所述出料段设置在锥壳和料斗之间。6.根据权利要求5所述的一种固体料仓结构,其特征在于:所述中心倒锥设置在出料段中。7.根据权利要求1所述的一种固体料仓结构,其特征在于:所述锥壳为同心椎体,包括上锥壳和下锥壳。8.根据权利要求7所述的一种固体料仓结构,其特征在于:所述上锥壳的锥顶角角度大于下锥壳的锥顶角角度。9.根据权利要求1所述的一种固体料仓结构,其特征在于:所述喷气振动垫在三锥料斗内壁均匀布置。

技术总结

本实用新型公开了一种固体料仓结构,包括料仓壳体、锥壳、出料段、至少一个料斗和喷气振动垫,料仓壳体用于存储固体物料,锥壳连接在料仓壳体底部,出料段设置在椎体底部;料斗连接在出料段底部,其为三个突出的偏心椎体,内壁设置有若干喷气振动垫,成均匀设置,下部设有出料口;料斗上方设有中心倒锥,中心倒锥为圆锥体并处于出料段中,锥壳分为上锥壳和下锥壳,上锥壳的锥顶角角度大于下锥壳的锥顶角角度。固体物料经过上锥壳和下锥壳,在出料段中通过中心倒锥减少对出料口静压,喷气振动垫能将喷气流化和振动破坏固体物料产生的堆积或悬挂,避免粉料出现搭桥、起拱、鼠洞、黏附、流动不畅等情况,从而提高出料速度。从而提高出料速度。从而提高出料速度。

技术研发人员:伍尚乐 麦浩荣 李恬 李静波 刘悦晖

受保护的技术使用者:中交第四航务工程勘察设计院有限公司

技术研发日:2021.04.16

技术公布日:2021/12/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1