一种自动排芯机的制作方法

1.本实用新型涉及磁芯生产技术领域,尤其是涉及一种自动排芯机。

背景技术:

2.目前,磁芯是指由各种氧化铁混合物组成的一种烧结磁性金属氧化物,磁芯用于各种电子设备的线圈和变压器中,其中,目前很多企业和工厂对于表面要求高、无摩擦、无划伤刮花的产品,只局限于人工排列和包装,其中最大的不足是,人工效率太低,成本过高;就电子元件的电感磁芯(铁氧体)产品,由于是粉末压制,经高温烧结后,表面硬化,结构脆弱,过量的振动让产品相互摩擦容易产生粉末,大大影响产品精度和质量。为避免这一现象,多数企业和工厂采取人工排列包装,但工效不佳,人工排列时间过长,造成生产效率低下,生产成本也较高。

技术实现要素:

3.为了提高磁芯排列过程中的自动化程度且避免对磁芯过多的震动,本实用新型提供一种自动排芯机。

4.本实用新型提供的技术方案:一种自动排芯机,包括下料槽、磁芯传动装置和码装台;所述磁芯传动装置包括运输传送带和伺服电机,所述下料槽倾斜向下;所述运输传送带水平安装,且所述运输传送带传送方向一端与所述下料槽下端相接,所述运输传送带远离下料槽端与码装台上表面相接;所述码装台的上表面与运输传送带上表面齐平;所述运输传送带垂直于传送方向的两侧分别安装有传送带挡板;所述码装台远离运输传送带一侧安装有接触开关,且所述接触开关处于运输传送带传送方向延长线上;所述码装台上表面垂直于运输传送带传送方向的一端还安装有磁芯推动气缸,所述磁芯推动气缸的活塞杆端部安装有推板,且所述磁芯推动气缸的活塞杆垂直于推板,所述推板长度方向两侧分别为接触开关和运输传送带端部;所述接触开关、磁芯推动气缸和伺服电机分别与plc控制器通信相连。

5.通过采用上述技术方案,下料槽将成型后的磁芯平稳送入运输传送带,运输传送带两侧传送带挡板之间的距离限制运输的磁芯为单排且磁芯的长度方向平行于传送方向,同时防止磁芯脱离运输传送带;接触开关可以感应磁芯上料并将排头磁芯到达接触开关的信息反馈plc控制器,plc控制器控制伺服电机停转,然后码装台上磁芯推动气缸将到达码装台的磁芯向远离磁芯推动气缸的方向推动,磁芯推动气缸的活塞杆缩回后,plc控制器控制伺服电机重新启动。

6.作为优选,所述磁芯传动装置还包括主动轮和从动轮,所述运输传送带套在主动轮和从动轮外周;所述主动轮与伺服电机驱动连接。

7.作为优选,所述码装台上表面固定设有边沿挡板。

8.作为优选,所述边沿挡板与运输传送带端部对应位置开设有进给口。

9.通过采用上述技术方案,在边沿挡板围成的区域内进行磁芯的排列,磁芯自进给

口进入码装台。

10.作为优选,所述磁芯推动气缸为双杆气缸。

11.作为优选,所述下料槽上端接磁芯成型工作台。

12.作为优选,所述码装台远离磁芯推动气缸端上方安装有电磁铁吸盘。

13.相比现有技术,本实用新型具有如下的有益技术效果:

14.(1)利用本实用新型可以在不震动磁芯的情况下将磁芯自动排列整齐;

15.(2)运输传送带两侧的传送带挡板之间的距离限制传送的磁芯为单排且磁芯的长度方向平行于传送方向,同时防止磁芯脱离运输传送带;

16.(3)在边沿挡板围成的区域内进行磁芯的排列,当排列的数量达到设定时,启动电磁铁吸盘将排列好的磁芯转移,方便快捷。

附图说明

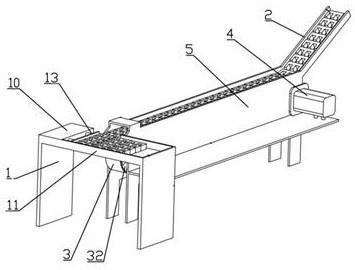

17.图1是本实用新型的自动排芯机的示意图一;

18.图2是本实用新型的自动排芯机的示意图二;

19.图3是本实用新型的自动排芯机中下料槽和运输传送带的示意图;

20.图4是本实用新型的自动排芯机中码装台的示意图。

21.附图标记说明:

22.1—码装台,10—磁芯推动气缸,11—边沿挡板,12—进给口,13—推板;

23.2—下料槽;

24.3—运输传送带,31—主动轮,32—从动轮;

25.4—伺服电机,5——传送带挡板,6—接触开关。

具体实施方式

26.实施例1

27.以下结合附图1

‑

4对本实用新型作进一步详细说明。

28.本实用新型实施例公开一种自动排芯机,如图1所示,包括下料槽2、磁芯传动装置和码装台1;磁芯传动装置包括运输传送带3和伺服电机4。

29.如图1和3所示,下料槽2倾斜向下;运输传送带3水平安装,且运输传送带3传送方向一端与下料槽2下端相接,运输传送带3远离下料槽2端与码装台1上表面相接;码装台1的上表面与运输传送带3上表面齐平;运输传送带3垂直于传送方向的两侧分别安装有传送带挡板5。

30.如图2和4所示,码装台1远离运输传送带3一侧安装有接触开关6,且接触开关6处于运输传送带3传送方向延长线上。

31.如图1、2和4所示,码装台1上表面垂直于运输传送带3传送方向的一端还安装有磁芯推动气缸10,磁芯推动气缸10的活塞杆端部安装有推板13,且磁芯推动气缸10的活塞杆垂直于推板13,推板13长度方向两侧分别为接触开关6和运输传送带3端部。

32.接触开关6、磁芯推动气缸10和伺服电机4分别与plc控制器通信相连。

33.如图1

‑

3所示,磁芯传动装置还包括主动轮31和从动轮32,运输传送带3套在主动轮31和从动轮32外周;主动轮31与伺服电机4驱动连接。

34.如图1、2和4所示,码装台1上表面固定设有边沿挡板11。

35.如图2和4所示,边沿挡板11与运输传送带3端部对应位置开设有进给口12。

36.如图1和4所示,磁芯推动气缸10为双杆气缸。

37.下料槽2上端接磁芯成型工作台。

38.码装台1远离磁芯推动气缸10端上方安装有电磁铁吸盘。

39.本实用新型的自动排芯机工作原理:磁芯成型后,经下料槽2到达运输传送带3,运输传送带3两侧传送带挡板5之间的距离限制运输的磁芯为单排且磁芯的长度方向平行于传送方向,同时传送带挡板5防止磁芯脱离运输传送带3;接触开关6可以感应磁芯上料并将排头磁芯到达接触开关6的信息反馈plc控制器,plc控制器控制伺服电机4停转,码装台1上磁芯推动气缸10将到达码装台1的磁芯向远离磁芯推动气缸10的方向推动,磁芯推动气缸10的活塞杆缩回后,plc控制器控制伺服电机4重新启动。

40.实施例2:

41.本实施例与实施例1的区别是:以电动伸缩杆代替磁芯推动气缸10。

42.以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

技术特征:

1.一种自动排芯机,其特征在于:包括下料槽(2)、磁芯传动装置和码装台(1);所述磁芯传动装置包括运输传送带(3)和伺服电机(4),所述下料槽(2)倾斜向下;所述运输传送带(3)水平安装,且所述运输传送带(3)传送方向一端与所述下料槽(2)下端相接,所述运输传送带(3)远离下料槽(2)端与码装台(1)上表面相接;所述码装台(1)的上表面与运输传送带(3)上表面齐平;所述运输传送带(3)垂直于传送方向的两侧分别安装有传送带挡板(5);所述码装台(1)远离运输传送带(3)一侧安装有接触开关(6),且所述接触开关(6)处于运输传送带(3)传送方向延长线上;所述码装台(1)上表面垂直于运输传送带(3)传送方向的一端还安装有磁芯推动气缸(10),所述磁芯推动气缸(10)的活塞杆端部安装有推板(13),且所述磁芯推动气缸(10)的活塞杆垂直于推板(13),所述推板(13)长度方向两侧分别为接触开关(6)和运输传送带(3)端部;所述接触开关(6)、磁芯推动气缸(10)和伺服电机(4)分别与plc控制器通信相连。2.根据权利要求1所述一种自动排芯机,其特征在于:所述磁芯传动装置还包括主动轮(31)和从动轮(32),所述运输传送带(3)套在主动轮(31)和从动轮(32)外周;所述主动轮(31)与伺服电机(4)驱动连接。3.根据权利要求1或2所述一种自动排芯机,其特征在于:所述码装台(1)上表面固定设有边沿挡板(11)。4.根据权利要求3所述一种自动排芯机,其特征在于:所述边沿挡板(11)与运输传送带(3)端部对应位置开设有进给口(12)。5.根据权利要求1所述一种自动排芯机,其特征在于:所述磁芯推动气缸(10)为双杆气缸。6.根据权利要求1所述一种自动排芯机,其特征在于:所述下料槽(2)上端接磁芯成型工作台。7.根据权利要求6所述一种自动排芯机,其特征在于:所述码装台(1)远离磁芯推动气缸(10)端上方安装有电磁铁吸盘。

技术总结

本实用新型涉及磁芯生产技术领域,尤其是涉及一种自动排芯机,其包括下料槽(2)、磁芯传动装置和码装台(1);所述运输传送带(3)传送方向一端与所述下料槽(2)下端相接,所述运输传送带(3)远离下料槽(2)端与码装台(1)上表面相接;相比现有技术,本实用新型具有如下的有益技术效果:(1)利用本实用新型可以在不震动磁芯的情况下将磁芯自动排列整齐;(2)运输传送带两侧的传送带挡板之间的距离限制传送的磁芯为单排且磁芯的长度方向平行于传送方向,同时防止磁芯脱离运输传送带;(3)在边沿挡板围成的区域内进行磁芯的排列,当排列的数量达到设定时,启动电磁铁吸盘将排列好的磁芯转移,方便快捷。方便快捷。方便快捷。

技术研发人员:南凯亮

受保护的技术使用者:莱芜成威电子材料有限公司

技术研发日:2021.05.06

技术公布日:2021/11/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1