应用于隧道施工的皮带输送装置和隧道出渣系统的制作方法

1.本实用新型涉及隧道施工技术领域,尤其涉及应用于隧道施工的皮带输送装置、隧道出渣系统和方法。

背景技术:

2.连续皮带机具有运距长、运量大、速度快、污染小等特点,在国内连续皮带机主要用在煤矿、大型露天矿山、散装港口、tbm长距离隧道施工中。连续皮带机是专门用于隧道开挖出渣的连续性物料运输设备,可适应大坡度、实现不停机掘进,具有出渣速度快、施工效率高、操作维护简单、无污染等特点。在我国,皮带运输机最早运用于采矿业中,2002年的辽宁大伙房水库输水工程才首次引进了连续皮带机与配套出渣的皮带机连续出渣系统。我国对于这种连续出渣技术的研究起步较晚,而且目前相较于国外设备和技术都相对落后。

3.近年来随着连续皮带机在采矿业和隧道施工中的广泛应用,国内学者也从各个方面对连续皮带机做了大量的研究。吴惠明和周文波在2004年对水平与垂直运输系统作了较详细的介绍,并对水平皮带运输机的操作、特殊道岔的应用、垂直皮带运输机的结构作了进一步的阐述。徐道亮介绍了盾构法施工及其出渣方式,并针对连续皮带机渣土流动性过大的问题进行了研究。王可强分析了连续皮带机的皮带特性,研究皮带的张力分布形式并使用仿真软件recurdyn进行了仿真模拟。曾文宇以神华新街煤矿斜井隧道工程为背景,研究了盾构法隧道施工配套连续皮带机的关键技术,分析了驱动方案和纠偏方案,并计算出连续皮带机最后的设计参数。

4.在运用连续皮带机出渣时,连续皮带机一般都是大倾角式的设置,从而需要占用较长的距离。而当隧道外空间长度不足时,这种大倾角式的皮带机并不适用,因此有时需要采用折返式的皮带机进行出渣,通过折返来减少对于长度的占用。然而,采用这种折返皮带机出渣时,用于接收渣土的渣土池往往对应折返皮带机的末端进行设置,而折返皮带机的末端通常设置在隧道洞口的正上方附近,使得渣土池也处于隧道洞口的正上方附近,在长期动荷载的情况下,会对隧道洞口的稳定产生影响。

5.此外,在通过盾构机掘进出渣时,若采用传统方法掘进出渣,容易使卸料斗堵塞,并导致盾构机停工,从而影响生产效率。

技术实现要素:

6.本实用新型的一个目的在于提供一种应用于隧道施工的皮带输送装置,设置与折返皮带机衔接的转渣皮带机,转渣皮带机的末端在长度方向上远离所述隧道的洞口,避免了端头长期动荷载情况下,对隧道洞口稳定产生影响。

7.本实用新型的另一目的在于提供一种隧道出渣系统,渣土池位于车站空间的长边的一侧,避免了端头长期动荷载情况下,对隧道洞口稳定产生影响。

8.针对本实用新型的一个目的,本实用新型采用以下技术方案:

9.一种应用于隧道施工的皮带输送装置,包括:

10.连续皮带机,用于将盾构机开挖的渣土从隧道内通过隧道的洞口输送至隧道外侧的车站空间;

11.折返皮带机,与所述连续皮带机衔接以接收所述连续皮带机输送的渣土,所述折返皮带机自所述车站空间朝着地表面的方向倾斜设置,且所述折返皮带机的末端在长度方向上靠近所述隧道的洞口;

12.转渣皮带机,与所述折返皮带机衔接以接收折返皮带机输送的渣土,所述转渣皮带机的末端在长度方向上远离所述隧道的洞口,所述转渣皮带机将渣土运送至其末端进行卸料;

13.其中,车站空间具有沿长度方向延伸的长边和沿宽度方向延伸的短边,折返皮带机的末端位于车站空间的短边的一侧,所述转渣皮带机的末端位于所述车站空间长边的一侧。

14.进一步地,所述连续皮带机包括位于隧道内的第一输送段和与所述第一输送段衔接的第二输送段。

15.进一步地,所述第一输送段沿着长度方向设置,所述第二输送段自所述隧道朝着所述车站空间的方向倾斜设置,所述第二输送段的末端在长度方向上远离所述隧道的洞口。

16.进一步地,所述第一输送段和所述第二输送段的衔接处设有中间卸料结构。

17.进一步地,所述中间卸料结构包括设于所述第一输送段末端的中间卸料斗,所述第二输送段的首端设有压带轮,所述第二输送段的首端位于所述中间卸料斗的下方。

18.进一步地,还包括:

19.横移皮带机,用于接收盾构机开挖的渣土;

20.接料装置,与所述横移皮带机衔接;

21.延伸皮带机,其首端与所述接料装置衔接,末端与所述第一输送段衔接;

22.其中,所述延伸皮带机的首端设有第一定位结构,末端设有第二定位结构,所述延伸皮带机在所述第一定位结构和所述第二定位结构的作用下倾斜预定的角度进行设置,以提升所述延伸皮带机的末端高度。

23.进一步地,盾构机开挖的渣土通过盾构卸料斗输送至横移皮带机,盾构卸料斗设有用于湿润渣土以提升渣土流动性的喷水结构。

24.进一步地,盾构卸料斗的斗壁贴有用于减小渣土和斗壁的摩擦系数的胶皮。

25.进一步地,所述折返皮带机的上驱动滚筒与皮带之间设有用于自动冲洗所述上驱动滚筒的固定冲洗水管。

26.针对本实用新型的另一目的,本实用新型还采用以下技术方案:

27.一种隧道出渣系统,包括:

28.盾构机,用于开挖渣土;

29.上述的应用于隧道施工的皮带输送装置,用于输送盾构机开挖的渣土;

30.渣土池,对应转渣皮带机的末端进行设置,渣土池位于车站空间的长边的一侧。

31.本实用新型的有益效果有:渣土池对应转渣皮带机的末端进行设置,以接收从转渣皮带机输送的渣土。转渣皮带机的末端和渣土池位于车站空间的长边的一侧,在长度方向上远离了隧道的洞口,避免了端头长期动荷载情况下,对隧道洞口稳定产生影响。此外,

通过设置中间卸料结构,能更好地保证在隧道掘进过长的情况下,连续皮带不会发生飘带漏泥的情况,且不需要加装中间驱动装置,大幅节省成本。

附图说明

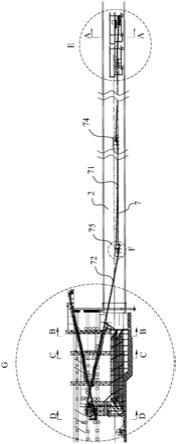

32.图1为本实用新型的隧道出渣系统的侧视示意图;

33.图2为图1中的e处局部放大图;

34.图3为图1中的f处局部放大图;

35.图4为图1中的g处局部放大图;

36.图5为图1中的a-a处剖视图;

37.图6为图1中的b-b处剖视图;

38.图7为图1中的c-c处剖视图;

39.图8为图1中的d-d处剖视图;

40.图9为本实用新型的隧道出渣系统的车站空间俯视示意图;

41.图10为转渣皮带机侧视示意图。

42.附图标号说明:1、渣土池;2、隧道;21、洞口;3、车站空间;31、储带仓;32、车站支腿;33、硫化平台;34、驱动支腿;35、长边;36、短边;4、横移皮带机;5、接料装置;6、延伸皮带机;61、第一定位结构;62、第二定位结构;7、连续皮带机;71、第一输送段;72、第二输送段;73、连续皮带驱动装置;74、中间驱动装置;75、中间卸料结构;751、中间卸料斗;752、压带轮;8、折返皮带机;81、折返驱动装置;82、折返支架;83、下驱动滚筒;84、上驱动滚筒;9、转渣皮带机;91、转渣卸料斗;10、盾构卸料斗;11、地表面。

具体实施方式

43.为便于更好地理解本实用新型的目的、结构、特征以及功效等,现结合附图和具体实施方式对本实用新型作进一步说明。应注意的是,图中示出的特征不是必须按照比例绘制。此外,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

44.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“连接”或者“相连”等类似的词语既可以表示直接的连接,也可以表示间接的连接。“上”、“下”、“左”、“右”、“前”、“后”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

45.请参照图1至图10,本技术较佳实施例提供一种隧道出渣系统,包括用于开挖渣土的盾构机,应用于隧道2施工的皮带输送装置和对应皮带输送装置的末端进行设置的渣土池1。皮带输送装置用于输送盾构机开挖的渣土。

46.隧道2沿着长度方向延伸,并在长度方向的一端通过洞口21与车站空间3连通。车站空间3相对地表面11凹陷。车站空间3内可以设置用于储放皮带的储带仓31、用于支撑的

车站支腿32、用于硫化的硫化平台33和用于支撑驱动装置和皮带机的驱动支腿34。车站空间3具有沿长度方向延伸的长边35和沿宽度方向延伸的短边36。

47.皮带输送装置包括横移皮带机4、接料装置5、延伸皮带机6、连续皮带机7、折返皮带机8和转渣皮带机9。

48.横移皮带机4用于接收盾构机开挖的渣土。盾构机开挖的渣土通过盾构卸料斗10输送至横移皮带机4,再由横移皮带机4横移输送至下一皮带机。横移皮带机4可以沿着宽度的方向延伸。

49.接料装置5与横移皮带机4衔接,用于接收横移皮带机4输送的渣土。接料装置5位于横移皮带机4的末端的下方。

50.延伸皮带机6的首端与接料装置5衔接,接料装置5接收的渣土通过延伸皮带机6进行输送。延伸皮带机6的首端设有第一定位结构61,末端设有第二定位结构62,延伸皮带机6在第一定位结构61和第二定位结构62的作用下倾斜预定的角度进行设置,以提升延伸皮带机6的末端高度。在一些实施例中,延伸皮带机6相对水平面倾斜3

°

。

51.连续皮带机7包括位于隧道2内的第一输送段71和与第一输送段71衔接的第二输送段72。第一输送段71沿着长度方向设置,其首端与延伸皮带机6的末端衔接。由于延伸皮带机6的末端高度得以提升,因此第一输送段71的高度也可以对应提升,这样也有利于后续的渣土传递,使第一输送段71具有可以足够卸料渣土的高度。第一输送段71的长度对应隧道2的长度进行设置。第二输送段72自隧道2朝着车站空间3的方向倾斜设置,且第二输送段72的末端在长度方向上远离隧道2的洞口21。即从俯视的角度看,第二输送段72的末端在长度方向上远离隧道2的洞口21。第二输送段72的末端设有连续皮带驱动装置73,连续皮带驱动装置73设于驱动支腿34的上方。

52.在一些实施例中,隧道2的长度超过1km,对应的第一输送段71的整体长度也超过1km。一般情况下,尤其在转弯半径较小的情况下,超过1公里的隧道都需要增加一个或多个中间驱动装置,否则可能会发生飘带、漏泥。因此,第一输送段71的中间设有中间驱动装置74。而为了避免多设一个中间驱动装置,在第一输送段71和第二输送段72的衔接处设有中间卸料结构75。中间卸料结构75包括设于第一输送段71末端的中间卸料斗751,第二输送端的首端设有压带轮752,第二输送段72的首端位于中间卸料斗751的下方。即第一输送段71并不直接向第二输送段72输送渣土,渣土先从第一输送段71通过中间卸料斗751落到第二输送段72,再通过第二输送段72进行输送。通过设置压带轮752,可以压紧第二输送段72的首端皮带,从而具备压带效果,可以改善漏泥、飘带现象,相当于在成本上减免增设一台中间驱动装置(造价约50万元)。因此,通过设置中间卸料结构75,能更好的保证在隧道掘进过长的情况下,连续皮带不会发生飘带漏泥的情况,且不需要加装中间驱动装置,成本上节约了大概50万元。在一个实施例中证明,通过采用中间卸料结构75,1453m隧道贯通未发生飘带现象造成大范围漏泥情况。

53.折返皮带机8与连续皮带机7衔接。折返皮带机8自车站空间3朝着地表面11的方向倾斜设置,且折返皮带机8的末端在长度方向上靠近隧道2的洞口21。即从俯视的角度看,折返皮带机8的末端在长度方向上靠近隧道2的洞口21,也位于车站空间3的短边36的一侧。在一些实施例中,折返皮带机8的末端位于隧道2的洞口21的上方,尤其是正上方或其附近。折返皮带机8的末端设有折返驱动装置81和折返支架82,折返支架82设置于地表面11,折返驱

动装置81设置于折返支架82。通过设置折返皮带机8,在车站空间3长度不够的情况下,可以减小对于车站空间3长度的占用,从而有效利用现有空间。

54.折返皮带机8包括设于其首端的下驱动滚筒83和设于其末端的上驱动滚筒84。为增加驱动滚筒与皮带之间的摩擦力,驱动滚筒上镶嵌了一道道陶瓷片。然而,折返皮带机8运行一段时间后,下皮带上的泥巴会残留在陶瓷片间;当上驱动滚筒陶瓷片间积攒泥巴,与皮带间摩擦力会减小,产生打滑,为保持皮带转速,驱动滚筒输出转矩会增大;当上下两个驱动滚筒输出转矩相差超过30%时,系统也会报错,从而导致停机。针对该问题,采取如下措施:拉紧皮带;冲洗下托辊、驱动滚筒。在上驱动滚筒与皮带之间设置一根用于自动冲洗上驱动滚筒84的固定冲洗水管,皮带运行时,固定冲洗水管可以自动冲洗上驱动滚筒84;在隧道2内中间卸料结构75底部皮带处,增加一条刮泥板,清除下皮带的泥巴;当上驱动滚筒转矩较正常情况下增加约20%左右时,再人工冲洗一遍上下驱动滚筒。

55.转渣皮带机9与折返皮带机8衔接,转渣皮带机9的末端在长度方向上远离隧道2的洞口21。转渣皮带机9的末端设有转渣卸料结构,转渣卸料结构包括设于转渣皮带机9末端的转渣卸料斗91,转渣皮带机9将渣土运送至其末端通过转渣卸料斗91进行卸料。从俯视的角度看,转渣皮带机9的末端在长度方向上远离隧道2的洞口21。渣土池1对应转渣皮带机9的末端进行设置,以接收从转渣皮带机9输送的渣土。转渣皮带机9的末端和渣土池1位于车站空间3的长边35的一侧,在长度方向上远离了隧道2的洞口21,避免了端头长期动荷载情况下,对隧道洞口21稳定产生影响。

56.在运行过程中,为了防止皮带跑偏,可以采用以下方法依次调节:调节固定滚筒轴的丝杆螺栓、调节固定滚筒轴承座的螺栓、调节托辊角度。以调节皮带架上的皮带跑偏为例:正常情况下托辊按水平摆放,与皮带运动方向成垂直角度。若皮带向左跑偏,想让皮带向右调整,需调节托辊与皮带运动方向右侧形成小夹角。反之,向相反的方向调整托辊。在调偏时,首先调整托辊角度,且需在跑偏的皮带架之前的托辊处开始调整,根据皮带跑偏距离选择调整托辊的数量,这种方法效果比较好,节约工作时间。若调整托辊没有达到调偏效果,可调节托辊支架,增大调整角度。若依旧不见效可调整皮带支架的水平度,让皮带支架朝需要调整的方向倾斜。

57.此外,还可以采用挡边辊代替托辊,加装在皮带进入驱动滚筒、改向滚筒的前方,更可有效防止皮带跑偏。在一些实施例中,通过改装了多组挡边棍,效果显著,保障了皮带在储带仓中的平稳运行。根据需要,挡边辊可以设置在与皮带表面平行的两侧,也可以设置在与皮带表面垂直的两侧,或者同时设置。

58.渣土由螺旋机出土口排出后,经过横移皮带机4、中间卸料结构75、折返皮带机8、转渣皮带机9多次传递,在卸料斗处,因为高度差,泥巴极易四溅。为保持隧道2与设备的清洁,减少清理工作量,在每个卸料斗处都针对性地加装了挡泥板、防尘帘,防止溅泥。皮带跑偏时,会造成皮带架上皮带一边高、一边低,渣土容易从低的一侧掉落,需及时调偏。在中间卸料结构75与主驱动滚筒处,因为渣土易堆积,针对性的加大了接料斗。

59.盾构机在黏土地层中掘进时,经常会出现大土块,堵塞卸料口,需停机人工清理疏通,快则15分钟,慢则1-2小时,非常影响进度。卸料斗堵塞的主要原因有:a、渣土太干,在卸料装置处不易被皮带带走,造成堆积堵塞。b、卸料斗出口太小,出现大土块时,卡在出土口,后续渣土无法通过,造成堵塞。因此,为了改善堵塞,盾构卸料斗10设有用于湿润渣土以提

升渣土流动性的喷水结构。喷水结构可以包括水管,水管通过喷水,可以湿润渣土及润滑皮带,提升渣土的流动性。另外,盾构卸料斗10的斗壁贴有用于减小渣土和斗壁的摩擦系数的胶皮,进一步提升渣土的流动性。此外,除了盾构卸料斗10,喷水结构和胶皮也可以设置于中间卸料斗751和转渣卸料斗91处,提高皮带输送装置的整体输送的流畅程度。而针对卸料斗出口太小的问题,可以有针对性地对各个卸料斗进行改造、加大,例如,通常卸料斗的出口在下方,可以将卸料斗的侧壁进行开口,从而增大卸料斗的开口。

60.本技术的隧道出渣系统的出渣方法,包括以下步骤:

61.s1:提供盾构机和上述的隧道出渣系统;

62.s2:盾构机掘进,并将掘进所得的渣土通过隧道出渣系统出渣;

63.其中,盾构机掘进的方法包括:

64.s201:将盾构机的总推力控制在33000~35000kn,速度控制在35mm/min以内,推进时刀盘转速2~2.4r/min;

65.s202:将泡沫原液比例调整为3%;泡沫注入量加到最大,同时打开土仓两路注水阀;

66.停机前以2.8~3.2r/min转速高速转刀盘,增加对土仓渣土的搅拌;停机拼管片时,多往土仓注水;

67.s203:将刀盘中心两路用两个膨润土泵分别注水;

68.s204:使用分散型泡沫剂,增加渣土改良效果。

69.通过限制掘进速度,调整掘进参数,保证渣土均匀、连续排出,避免堵塞掉渣,从而发挥出皮带输送装置的最大性能。通过对卸料斗的改造、渣土的改良,有效根治了卸料斗堵塞现象,大大减少了盾构机停机时间,每个工班掘进环数由开始的2-3环,增加至4-5环,提升了施工生产效率。

70.以上详细说明仅为本实用新型之较佳实施例的说明,非因此局限本实用新型之专利范围,所以,凡运用本创作内容所为之等效技术变化,均包含于本创作之专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1