自动装筐装置的制作方法

1.本实用新型涉及食用菌制造技术,尤其涉及自动装筐装置。

背景技术:

2.在食用菌栽培技术中,菌料大多采用料袋来盛放。目前,将装有菌包的料筐放入料架的工作完全是依靠人工操作完成,费时费力,工作效率低,因此亟需一种能够减轻人力负担、自动化程度高的自动装筐装置。

技术实现要素:

3.本实用新型所要解决的技术问题在于提供一种自动化程度高、上料速度快的自动装筐装置。

4.本实用新型实施例的一种自动装筐装置,包括:支架;装料框架组件,装料框架组件可升降地设置于支架;装料框架组件包括装料框架和多层料筐输送线,装料框架具有多层支撑部,多层料筐输送线一一对应地分别设置在多层支撑部上;装料框架组件升降机构,用于驱动装料框架组件上升或下降;推筐机构,用于将放置在多层料筐输送线上的料筐推离料筐输送线。

5.上述的自动装筐装置,其中,自动装筐装置包括多个料筐输送线前后移动机构,多个料筐输送线前后移动机构分别与多层料筐输送线一一对应,各料筐输送线前后移动机构与对应的料筐输送线相连,以推动料筐输送线向前或向后移动。

6.本实用新型至少具有以下优点:

7.1、本实施例的自动装筐装置能够一次性地将多个装有菌包的料筐推到料架上,不仅节省人力,而且提高了上料速度和上料效率,并消除了人工操作所带来的安全隐患;

8.2、本实施例的自动装筐装置结构紧凑,承载料筐的料筐输送线可以上下、前后移动,从而可以满足在不同位置放料的需要,使用灵活。

附图说明

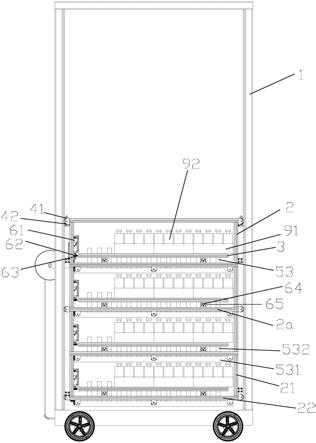

9.图1至图3分别示出了根据本实用新型一实施例的自动装筐装置的主视示意图、侧视示意图和俯视示意图。

10.图4示出了根据本实用新型一实施例的自动装筐装置的立体结构示意图,其中,该自动装筐装置与上料动力滚筒输送线连接在一起。

11.图5示出了根据本实用新型一实施例的推筐机构的局部示意图。

具体实施方式

12.下面结合附图和具体实施例对本实用新型进行详细说明。

13.请参考图1至图5。根据本实用新型一实施例的一种自动装筐装置包括支架1、装料框架组件、装料框架组件升降机构以及推筐机构。

14.装料框架组件可升降地设置于支架1,装料框架组件升降机构用于驱动装料框架组件上升或下降。装料框架组件包括装料框架2和多层料筐输送线3,装料框架2具有多层支撑部2a,多层料筐输送线3一一对应地分别设置在多层支撑部2a上。

15.在本实施例中,各料筐输送线3为动力滚筒输送线。通过控制装料框架组件升降,可以使各层动力滚筒输送线3先后与上料动力滚筒输送线8持平,如此,来自于上料动力滚筒输送线8的多个料筐91可以被先后输送到各层料筐输送线3上。料筐91中装有菌包92。

16.推筐机构用于将放置在多层料筐输送线3上的料筐91推离料筐输送线3。在本实施例中,推筐机构包括第一动力部件51、传动机构、多个推筐部件53以及多个推筐部件前后移动机构,多个推筐部件前后移动机构一一对应地分别设置于装料框架2的多层支撑部2a,多个推筐部件一一对应地分别与多个推筐部件前后移动机构相连。

17.第一动力部件51通过传动机构与多个推筐部件前后移动机构传动连接,以驱动多个推筐部件前后移动机构带动多个推筐部件53向前或向后移动,前后方向如图4中的箭头所示。各推筐部件包括基座531和多个竖齿532;基座531位于对应支撑部2a的下方,多个竖齿532与基座531相连,并且分别向上穿过对应动力滚筒输送线3的多个滚筒3a之间的间隙。在本实施例中,第一动力部件51为竖立放置的第一电机。每相邻两个滚筒3a之间的间隙只供一个竖齿532穿过。多个竖齿532起到抵推放置在料筐输送线3上的料筐91的作用。

18.各推筐部件前后移动机构包括两个丝杠支座541、丝杠542以及丝杠螺母543。两个丝杠支座541设置在对应支撑部2a的底部,丝杠542可转动地设置于两个丝杠支座541,丝杠螺母543与对应的推筐部件的基座531相连。

19.传动机构包括一根竖直延伸的第一齿轮轴521、多根水平延伸的第二齿轮轴522、多个第一锥齿轮副523以及多个第二锥齿轮副524。第一动力部件51与第一齿轮轴521连接,以驱动第一齿轮轴521旋转。多根第二齿轮轴522分别与多个推筐部件前后移动机构一一对应。第一齿轮轴521分别通过多个第一锥齿轮副523与多根第二齿轮轴522传动连接,以将第一齿轮轴521的转矩传递给第二齿轮轴522,多根第二齿轮轴522分别通过多个第二锥齿轮副524与多个推筐部件前后移动机构的丝杠542传动连接,以将第二齿轮轴522的转矩传递给丝杠542,进而带动推筐部件53向前或向后移动。

20.进一步地,各推筐部件前后移动机构包括两对导杆支座525和两根沿前后方向延伸的导杆526,每对导杆支座525设置在对应支撑部2a的底部,每根导杆526固定设置在对应的一对导杆支座525上,推筐部件的基座531穿套于两根导杆526外,并可沿着两根导杆526移动。

21.根据现场的实际工况,在装料框架组件的前侧和/或后侧设有料架(图中未示出)。本实施例中,推筐机构可将放置在多层料筐输送线3上的所有料筐91一次性地全部推到位于装料框架组件的前侧或后侧的料架上,大大提高了上料的效率。

22.在实际应用场合,装料框架组件与料架之间常常会存在50mm~150mm的间隙,为了避免该间隙给将料筐送入料架时带来的不利影响,本实施例的自动装筐装置还设有多个料筐输送线前后移动机构,该多个料筐输送线前后移动机构分别与多层料筐输送线一一对应,各料筐输送线前后移动机构与对应的料筐输送线相连,以推动料筐输送线向前或向后移动,从而使料筐输送线与料架形成无缝对接。

23.各料筐输送线前后移动机构包括第二动力部件61、第一齿轮齿条副以及滑块导轨

副。第二动力部件61通过第一齿轮齿条副与对应的料筐输送线3传动连接,料筐输送线3通过滑块导轨副可前后移动地设置于对应的支撑部。

24.在本实施例中,第二动力部件61为第二电机,第二电机61竖直设置于装料框架2,第一齿轮齿条副的齿轮62与第一电机61的输出端连接,第一齿轮齿条副的齿条63设置于料筐输送线3的侧面。

25.装料框架2包括四根立柱21,四根立柱21按照确定矩形空间的方式排列,四根立柱21分别位于矩形空间的四个角。每一层支撑部包括四根横梁22和两块支撑板23,四根横梁22两两相对地分别与四根立柱21相连,两块支撑板23沿前后方向延伸,各支撑板23的两端分别与前侧的横梁22和位于后侧的横梁22相连。

26.滑块导轨副的数量为两组,每组滑块导轨副包括两个滑块65和一条导轨64,其中一组滑块导轨副的两块滑块65固定设置在其中一块支撑板23上,另一组滑块导轨副的两块滑块65固定设置在另一块支撑板23上,两组滑块导轨副的导轨64与对应料筐输送线3的底面相连。

27.进一步地,自动装筐装置包括两个反推油缸7,两个反推油缸7分别设置于装料框架2的前侧和后侧。反推油缸7在推筐部件运动的同时,立刻抵住相反一方的料架,用来抵消反作用力,防止设备整体摇晃。

28.本实施例中,装料框架组件升降机构包括多组第二齿轮齿条副以及分别与多组第二齿轮齿条副一一对应的多个第三动力部件41。各第三动力部件41设置于装料框架2,并与对应的第二齿轮齿条副的齿轮42传动连接,第二齿轮齿条副的齿条43竖直设置于支架1。本实施例中设有四个第三动力部件41,第三动力部件41由第三电机构成,四个第三电机41分别设置于装料框架2的四根立柱21上。

29.本实施例的自动装筐装置能够一次性地将多个装有菌包的料筐推到料架上,不仅节省人力,而且大大提高了上料速度和上料效率。

30.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1