一种瓶装饮料的手提式多联包装盒的制作方法

1.本技术涉及包装盒的领域,尤其是涉及一种瓶装饮料的手提式多联包装盒。

背景技术:

2.包装盒在商品运输、流通、交易过程中有着重要的作用,能够对里面所装的物品进行保护。其中,盛装饮料的包装盒是比较常见的一种包装盒,且部分为多联式的包装。

3.相关技术如公告号为cn203005911u的中国实用新型提供的一种具有自动卡扣功能的包装盒,包括盒底和盒顶,该包装盒具有前后两个侧壁,前后两个侧壁与盒底及盒顶为一体结构,其中一侧壁与盒顶的连接处开设有可将部分侧壁与部分盒顶折叠呈提手的缺口。

4.针对上述中的相关技术,发明人认为盛装多瓶饮料时,盒底、盒顶和侧壁对饮料瓶的固定效果有限,尤其在运输过程中,饮料瓶之间若发生碰撞,可能出现饮料瓶脱离包装盒的情况。

技术实现要素:

5.为了提升包装盒对饮料瓶的固定效果,本技术提供一种瓶装饮料的手提式多联包装盒。

6.本技术提供的一种瓶装饮料的手提式多联包装盒采用如下的技术方案:

7.一种瓶装饮料的手提式多联包装盒,包括依次相连的第一底板、第一壁板、顶板、第二壁板和第二底板;所述第一底板和所述第二底板可拆卸连接,所述第一壁板与第一底板的衔接处设置有若干个第一下卡孔,若干个所述第一下卡孔沿第一壁板的长度方向均匀设置;所述第一壁板与所述顶板的衔接处设置有若干个第一上卡孔,若干个所述第一上卡孔沿第一壁板的长度方向均匀设置且与第一下卡孔一一对应;所述第二壁板上开设有若干个第二下卡孔和第二上卡孔,所述第二下卡孔与第一上卡孔对称设置,所述第二上卡孔与第一上卡孔对称设置。

8.通过采用上述技术方案,工作人员依次弯折第一底板、第一壁板、顶板、第二避免和第二底板,将第一底板和第二底板安装在一起,随后将饮料瓶放入包装盒内,使饮料瓶瓶底卡入第一下卡孔或第二下卡孔,使饮料瓶瓶顶卡入第一上卡孔或第二上卡孔,从而将饮料瓶较为稳定的固定在包装盒内。

9.可选的,所述第一下卡孔处设置有用于承托饮料瓶底部的第一下挡沿,所述第一下挡沿与第一底板连接,所述第一上卡孔处设置有用于支撑饮料瓶顶部的第一上挡沿,所述第一上挡沿与顶板连接,所述第二下卡孔处设置有第二下挡沿,所述第二下挡沿与第二底板连接,所述第二上卡孔处设置有第二上挡沿,所述第二上挡沿与顶板连接。

10.通过采用上述技术方案,第一下挡沿或第二下挡沿对饮料瓶瓶底有支撑效果和保护效果,第二上挡沿或第二上挡沿对饮料瓶瓶顶有支撑效果和保护效果。

11.可选的,所述第一下卡孔处设置有用于支撑饮料瓶侧壁的第一侧挡沿,所述第一

侧挡沿与第一壁板连接,所述第二下卡孔处设置有用于支撑饮料瓶侧壁的第二侧挡沿,所述第二侧挡沿与第二壁板连接。

12.通过采用上述技术方案,第一侧挡沿或第二侧挡沿对饮料瓶侧壁施加侧向压力,从而提升了对饮料瓶的固定效果。

13.可选的,所述第一侧挡沿上开设有第一切缝,所述第一切缝的延伸方向与第一壁板的长度方向垂直;所述第二侧挡沿上开设有第二切缝,所述第二切缝的延伸方向与第二壁板的长度方向垂直。

14.通过采用上述技术方案,设置第一切缝或第二切缝使第一侧挡沿与饮料瓶周壁贴合的更加紧密,从而提升对饮料瓶的稳固支撑效果。

15.可选的,所述第一底板上沿第一底板的长度方向设置有若干个第一插接板,所述第一插接板靠近第一壁板的一端与第一底板连接,所述第二底板上沿第二底板的长度方向开设有若干个第二让位孔,所述第一插接板可拆卸插设于所述第二让位孔。

16.通过采用上述技术方案,拼接第一底板和第二底板时,可将第一插接板插入第二让位孔内,从而将第一底板和第二底板固定在一起,该插接固定结构操作简单便捷。

17.可选的,所述第一底板上对应第一插接板的位置开设有第一让位孔,所述第二让位孔处设置有第二承托板,所述第二承托板靠近第二壁板的一端与第二底板连接。

18.通过采用上述技术方案,第二承托板对第一插接板进行支撑,从而使第一插接板更加稳定的插设在第二底板上。

19.可选的,所述顶板上开设有供把手穿设的第一限位孔。

20.通过采用上述技术方案,工作人员可将把手通过第一限位孔穿入顶板,从而将把手安装在顶板上,从而便于购买者携带。

21.可选的,所述顶板上沿顶板的长度方向贴合设置有一加强板,所述加强板上对应所述第一限位孔开设有第二限位孔。

22.通过采用上述技术方案,设置加强部提升了顶板的抗弯折性能,使顶板拉扯损坏。

23.可选的,所述加强板背离顶板的一侧固接有加强框,所述加强框包围所述第二限位孔。

24.通过采用上述技术方案,可使把手底端支撑在加强框上,从而提升了加强部的抗弯折性能。

25.可选的,所述加强板背离顶板的一侧沿加强板的长度方向固接有若干个加强纵条,若干个所述加强纵条之间垂直固接有若干个加强横条。

26.通过采用上述技术方案,设置加强横条进一步提升了加强板的强度和抗弯折性能。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.工作人员依次弯折第一底板、第一壁板、顶板、第二避免和第二底板,将第一底板和第二底板安装在一起,随后将饮料瓶放入包装盒内,使饮料瓶瓶底卡入第一下卡孔或第二下卡孔,使饮料瓶瓶顶卡入第一上卡孔或第二上卡孔,从而将饮料瓶较为稳定的固定在包装盒内;

29.2.第一下挡沿或第二下挡沿对饮料瓶瓶底有支撑效果和保护效果,第二上挡沿或第二上挡沿对饮料瓶瓶顶有支撑效果和保护效果;

30.3.设置第一切缝或第二切缝使第一侧挡沿与饮料瓶周壁贴合的更加紧密,从而提升对饮料瓶的稳固支撑效果。

附图说明

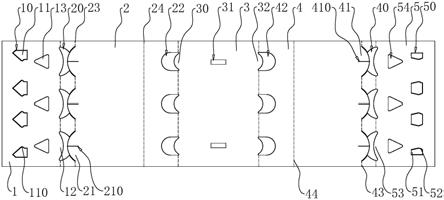

31.图1是本技术实施例一的一种瓶装饮料的手提式多联包装盒的平铺状态示意图。

32.图2是本技术实施例一的一种瓶装饮料的手提式多联包装盒的组装状态示意图。

33.图3是本技术实施例二的一种瓶装饮料的手提式多联包装盒的平铺状态示意图。

34.图4是图3中加强板、固定扣和延长板的结构示意图。

35.图5是图4中固定扣的结构示意图。

36.附图标记说明:1、第一底板;10、第一让位孔;11、第一插接板;110、第一凸起;12、第一下挡沿;13、第一减重孔;2、第一壁板;20、第一下卡孔;21、第一侧挡沿;210、第一切缝;22、第一上卡孔;23、第一下折线;24、第一上折线;3、顶板;30、第一上挡沿;31、第一限位孔;32、第二上挡沿;4、第二壁板;40、第二下卡孔;41、第二侧挡沿;410、第二切缝;42、第二上卡孔;43、第二下折线;44、第二上折线;5、第二底板;50、第二让位孔;51、第二承托板;52、第二凸起;53、第二下挡沿;54、第二减重孔;6、加强板;60、第二限位孔;61、加强框;62、加强纵条;63、加强横条;7、固定扣;70、夹板;71、连接柱;8、延长板;80、辅助加强条。

具体实施方式

37.以下结合附图1

‑

5对本技术作进一步详细说明。

38.本技术实施例公开一种瓶装饮料的手提式多联包装盒。

39.实施例1

40.参照图1,一种瓶装饮料的手提式多联包装盒,包括依次相连的第一底板1、第一壁板2、顶板3、第二壁板4和第二底板5,且在连接处均设置有折缝。

41.参照图1和图2,在第一底板1上沿第一底板1的长度方向开设有若干个第一让位孔10,在第一让位孔10处设置有与第一让位孔10形状大小适配的第一插接板11,第一插接板11靠近第一壁板2的一端连接于第一底板1上,在第一插接板11沿第一底板1长度方向的端部设置有第一凸起110,第一凸起110用于卡接第二底板5;在第一壁板2与第一底板1的衔接处沿第一壁板2的长度方向开设有若干个第一下卡孔20,饮料瓶底部可卡入第一下卡孔20,从而对饮料瓶底部进行固定;为了提升对饮料瓶的固定效果,在第一下卡孔20处设置有第一侧挡沿21,第一侧挡沿21连接于第一壁板2上,第一侧挡沿21搭设于饮料瓶侧壁上,从而对饮料瓶施加侧向紧固压力;为了适配饮料瓶外壁弧度,在第一侧挡沿21中部开设有一第一切缝210,第一切缝210的延伸方向与第一壁板2的长度方向垂直;在第一壁板2与顶板3的衔接处沿第一壁板2的长度方向开设有若干个第一上卡孔22,第一上卡孔22与第一下卡孔20数量和位置对应,饮料瓶顶部可卡入第一上卡孔22,从而配合第一下卡孔20固定饮料瓶。

42.参照图1和图2,为了对饮料瓶凸出第一下卡孔20和第一上卡孔22的部位进行保护,在第一下卡孔20处设置有第一下挡沿12,第一下挡沿12搭设于饮料瓶底端,第一下挡沿12与第一底板1连接;相应的,在第一上卡孔22处设置有第一上挡沿30,第一上挡沿30搭设于饮料瓶顶端,第一上挡沿30与顶板3连接;在顶板3中部沿顶板3的长度方向开设有两个第一限位孔31,第一限位孔31可供塑料把手穿设;为了使第一壁板2更加紧密的贴靠饮料瓶,

以提升饮料瓶的稳定性,在第一侧挡沿21与第一壁板2的衔接处沿第一壁板2的长度方向设置有一第一下折线23,从而便于第一壁板2在第一下折线23处发生弯折变形;同样,在第一壁板2靠近第一上卡孔22的位置沿第一壁板2的长度方向设置有一第一上折线24,从而便于第一壁板2在第一上折线24处发生弯折变形;为了节省材料用量及减轻包装盒重量,在第一底板1上沿第一底板1的长度方向开设有若干个第一减重孔13,第一减重孔13位于第一让位孔10和第一下卡孔20之间。

43.参照图1和图2,以顶板3沿自身长度方向的中线为对称轴,第二壁板4与第一壁板2相互对称,第二底板5与第一底板1相互对称;在顶板3上设置有第二上挡沿32,第二上挡沿32与第一上挡沿30对称设置;在第二壁板4上设置有第二下卡孔40、第二侧挡沿41、第二切缝410、第二上卡孔42、第二下折线43和第二上折线44;第二下卡孔40与第一下卡孔20对称设置,第二侧挡沿41与第一侧挡沿21对称设置,第二切缝410与第一切缝210对称设置,第二上卡孔42与第一上卡孔22对称设置,第二下折线43与第一下折线23对称设置,第二上折线44与第一上折线24对称设置。

44.参照图1和图2,在第二底板5上设置有第二让位孔50、第二承托板51、第二凸起52、第二下挡沿53和第二减重孔54;第二让位孔50设置有若干个且与第一让位孔10对称设置,第二承托板51设置有若干个且与第一插接板11对称设置,第二承托板51靠近第二壁板4的一端与第二底板5连接,第二凸起52设置于第二底板5靠近第二让位孔50的边沿上,用于卡设固定第一插接板11,第二承托板51支撑第一插接板11,从而使第一插接板11更牢固的卡设在第二底板5上;第二下挡沿53与第一下挡沿12对称设置,第二减重孔54与第一减重孔13对称设置。

45.实施例1的实施原理为:工作人员按照折缝对折第一底板1、第一壁板2、顶板3、第二壁板4和第二底板5,随后将第一插接板11插入第二让位孔50内,使第一插接板11卡设固定在第二底板5上,随后将多瓶饮料依次放入包装盒内,使饮料瓶的底部卡设在第一下卡孔20内,使饮料瓶的顶部卡设在第一上卡孔22内,从而保持了饮料瓶在包装盒内的稳定性。

46.实施例2

47.参照图3和图4,本实施例与实施例1的不同之处在于,在顶板3上沿顶板3的长度方向贴合设置有加强板6,以增加顶板3的抗弯折强度;本实施例中的加强板6为一塑料板,在加强板6上对应第一限位孔31开设有第二限位孔60,第二限位孔60与第一限位孔31形状和大小相同,在加强板6靠近第二限位孔60的边缘上固接有一加强框61,加强框61包围第二限位孔60;在加强板6背离顶板3的一侧沿加强板6的长度方向固接有若干个加强纵条62,在加强纵条62之间还垂直固接有加强横条63,提手底端可支撑在加强框61、加强纵条62和加强横条63上,从而进一步提升了顶板3的抗弯折强度。

48.参照图4和图5,在加强板6的四个端角处分别设置有一用于固定加强板6的固定扣7,固定扣7包括两个夹板70和一个连接柱71,两个夹板70分别设置于加强板6和顶板3相背的一侧,连接柱71穿设于加强板6和顶板3,连接柱71的两端分别垂直固接于两个夹板70上;为了增加对顶板3的支持效果,在加强板6与顶板3之间还夹设有两个延长板8,两个延长板8分别位于加强板6的两端,延长板8的长度方向与加强板6的长度方向垂直;在延长板8背离顶板3的一侧还设置有一辅助加强条80,辅助加强条80的长度方向与延长板8的长度方向平行,连接柱71穿设于加强板6、延长板8和顶板3。

49.实施例2的实施原理为:将包装盒的把手穿入第一限位孔31和第二限位孔60,把手底端支撑在加强框61、加强纵条62和加强横条63上,设置加强框61、加强纵条62和加强横条63提升了加强板6整体的强度,设置延长板8进一步加强了顶板3的强度。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1