喇叭自动盖帽设备的制作方法

本技术实施例涉及机械自动化,更具体地说,涉及一种喇叭自动盖帽设备。

背景技术:

1、在喇叭的制造流程中,待盖帽喇叭的音圈内的包覆层(绝缘层)具有两个露出音圈焊点的缺口,进行盖帽制造时,需要在两个缺口处涂设绝缘胶以包覆两个音圈焊点,然后在待盖帽的喇叭涂抹粘接胶,在将喇叭帽装入,以由粘接胶将喇叭帽粘结在待盖帽喇叭的音圈内,完成喇叭的盖帽制造。

2、但是,目前现有的待盖帽喇叭的盖帽制造多由人工手动操作完成(例如手动涂设绝缘胶、手动分喇叭帽以及手动装配喇叭帽),从而需要较大的人力成本,且生产效率低下,不适合大批量的生产制造,需要较长的生产周期,不利于提高市场竞争力,并且制造操作的可控制性差,无法保证产品的一致性,存在较大的产品不良率。

技术实现思路

1、本实用新型实施例针对上述现有人工制造喇叭帽需要较大的人力成本、生产效率低下、生产周期长、操作的可控制性差、无法保证产品的一致性以及存在较大的产品不良率的问题,提供一种喇叭自动盖帽设备。

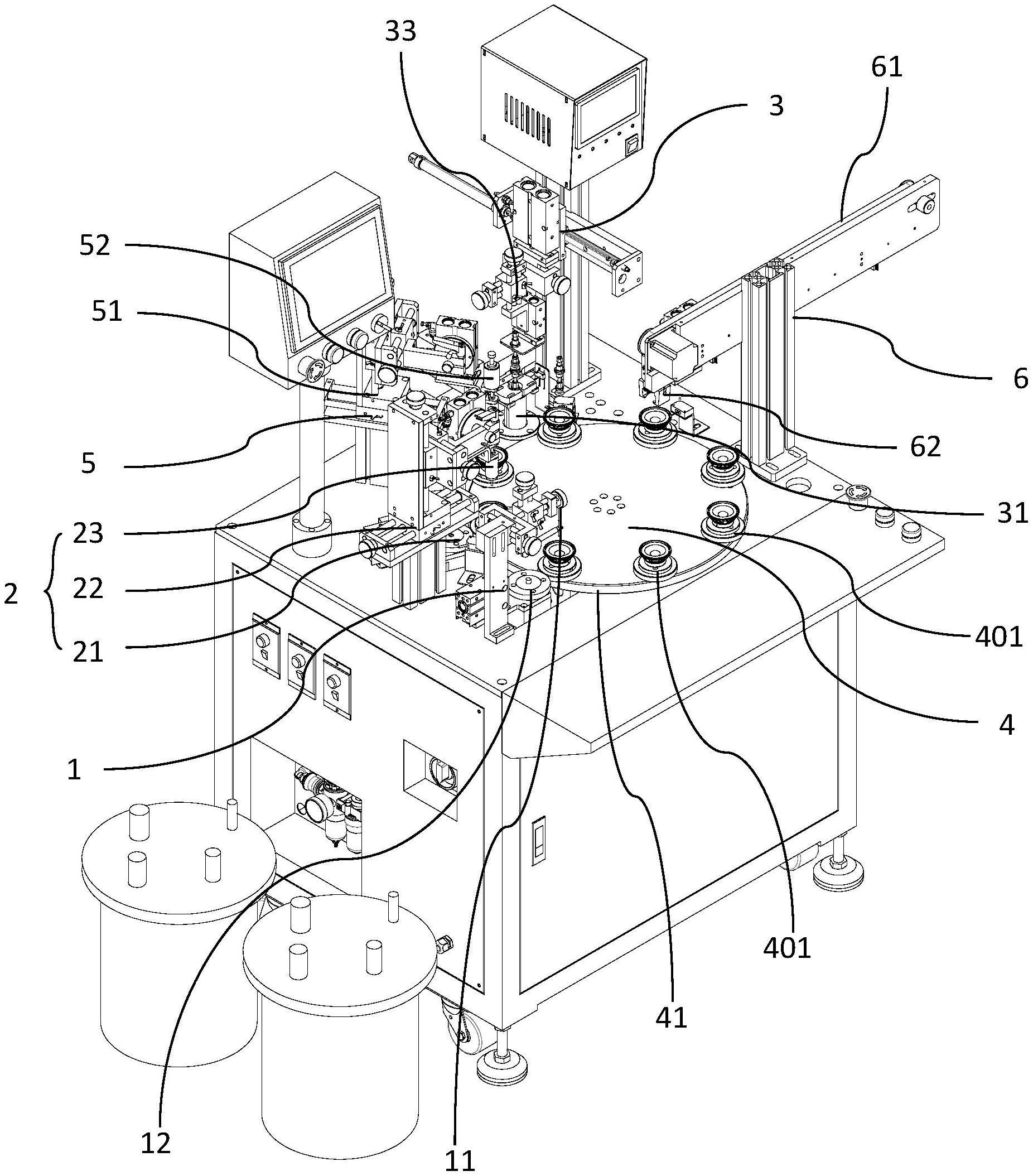

2、本实用新型实施例解决上述技术问题的技术方案是,提供一种喇叭自动盖帽设备,包括:

3、用于将第一工作位上的待盖帽喇叭的音圈焊点调整到预设位置的调节模组;

4、用于在第二工作位上的待盖帽喇叭的音圈上涂粘接胶的第一打胶模组;

5、用于将喇叭帽装入到第三工作位上的待盖帽喇叭的音圈的盖帽模组,且所述喇叭帽通过所述粘接胶与待盖帽喇叭粘接固定;

6、装设有多个用于放置待盖帽喇叭的定位载具的移载模组,且每一所述定位载具由所述移载模组依次移送到第一工作位、第二工作位及第三工作位。

7、优选地,所述喇叭自动盖帽设备还包括:用于对第四工作位上的待盖帽喇叭的音圈焊点涂绝缘胶的第二打胶模组;

8、所述第一工作位、第二工作位、第三工作位及第四工作位沿所述移载模组的运行方向排列,且每一所述定位载具由所述移载模组依次移送到第一工作位、第二工作位、第四工作位及第三工作位。

9、优选地,每一所述定位载具分别以可旋转的方式装设到所述移载模组上,且每一所述定位载具的至少一部分露出于所述移载模组的外部;

10、所述调节模组包括检测机构和第一驱动机构,所述检测机构包括对应到所述第一工作位的上方的第一传感器,所述第一传感器与所述第一驱动机构信号连接,且所述第一驱动机构根据所述第一传感器的检测信号驱动所述定位载具,以使得所述定位载具上的待盖帽喇叭的音圈焊点位于所述预设位置。

11、优选地,所述第一驱动机构包括第一伸缩气缸、第一电机和第一滚轮,所述第一滚轮安装固定到所述第一电机的输出轴,且所述第一电机以所述第一滚轮的轴向与所述定位载具的轴向平行的方式安装固定到所述第一伸缩气缸的输出端;

12、所述第一滚轮通过所述第一伸缩气缸驱动压贴到对应于所述第一工作位的定位载具,并通过所述第一电机驱动带动所述定位载具旋转,以调整所述定位载具上的待盖帽喇叭的位置。

13、优选地,所述第一打胶模组包括第二驱动机构、第一移载机构和第一打胶装置,所述第一打胶装置装设于所述第一移载机构上,并通过所述第一移载机构驱动对应到所述第二工作位的上方,以在所述待盖帽喇叭的音圈内涂粘接胶,且所述第二驱动机构在所述第一打胶装置在所述待盖帽喇叭的音圈涂粘接胶的过程中驱动所述定位载具旋转。

14、优选地,所述第二驱动机构包括第二伸缩气缸、第二电机和第二滚轮,所述第二滚轮安装固定到所述第二电机的输出轴,且所述第二电机以所述第二滚轮的轴向与所述定位载具的轴平行的方式安装固定到所述第二伸缩气缸的输出端;

15、所述第二滚轮通过所述第二伸缩气缸驱动压贴到对应于所述第二工作位上的定位载具,并通过所述第二电机驱动带动所述定位载具旋转,使得所述第一打胶装置在所述待盖帽喇叭的音圈内涂设呈圆环形的胶层。

16、优选地,所述第二打胶模组包括第三驱动机构、第二移载机构和装设在所述第二移载机构上的第二打胶装置,且所述第二打胶装置通过所述第二移载机构驱动到所述第四工作位的上方,以在第四工作位上的待盖帽喇叭的音圈焊点处涂绝缘胶,且所述第三驱动机构在所述第二打胶装置在所述待盖帽喇叭的音圈焊点处涂胶的过程中驱动所述定位载具旋转;

17、所述第二移载机构包括x轴移载装置、y轴移载装置和z轴移载装置,若干所述第二打胶装置装设于所述z轴移载装置上,并通过所述z轴移载装置调整高度位置;所述z轴移载装置装设于所述y轴移载装置上,所述y轴移载装置装设于所述x轴移载装置上,且所述x轴移载装置和y轴移载装置的移载方向与所述运行方向均水平设置,并通过所述x轴移载装置和y轴移载装置调整所述z轴移载装置及若干第二打胶装置的水平位置;

18、所述第三驱动机构包括第三伸缩气缸、第三电机和第三滚轮,所述第三滚轮安装固定到所述第三电机的输出轴,且所述第三电机以所述第三滚轮的轴向与所述定位载具的轴向平行的方式安装固定到所述第三伸缩气缸的输出端;

19、所述第三滚轮通过所述第三伸缩气缸驱动压贴到对应于第四工作位上的定位载具,并通过所述第三电机驱动带动所述定位载具旋转,使得所述第二打胶装置在所述待盖帽喇叭的音圈焊点处涂设出呈半圆环形或圆环形的胶层。

20、优选地,所述盖帽模组包括喇叭帽料仓,分料机构和盖帽机构,其中所述喇叭帽料仓以可拆卸的方式装设到所述分料机构上,且所述喇叭帽料仓内的相邻两个喇叭帽在所述分料机构的作用下相互分离;

21、所述盖帽机构包括第三移载机构和装设在所述第三移载机构上的吸盘装置,所述吸盘装置通过所述第三移载机构移载吸附到所述喇叭帽料仓内的喇叭帽,并通过所述第三移载机构移载,将吸附在所述吸盘装置上的喇叭帽装入到对应于所述第三工作位的待盖帽喇叭的音圈内;

22、所述第三移载机构包括移载装置和装设在所述移载装置上的第四伸缩气缸,所述吸盘装置安装固定到所述第四伸缩气缸的输出端,且所述第四伸缩气缸在所述吸盘装置吸附所述喇叭帽后伸缩以振动所述吸盘装置及喇叭帽。

23、优选地,所述分料机构包括顶升组件、第五伸缩气缸和两个分料块,两个所述分料块通过连接件装设到所述第五伸缩气缸的输出端;两个所述分料块之间形成有与所述喇叭帽的形状及大小相适配的分料腔,并通过所述第五伸缩气缸驱动使得所述分料腔对应到所述喇叭帽料仓的取料口的开口处,且所述吸盘装置穿过所述分料腔插入到所述喇叭帽料仓内,以吸附喇叭帽;所述分料腔的内壁设有螺纹结构,且所述螺纹结构在所述吸盘装置将所述喇叭帽取出时摩擦所述喇叭帽的外缘,以阻止相邻的两个喇叭帽相贴合;

24、所述顶升组件包括第四电机、传动装置、顶升杆和第二传感器,所述第二传感器与所述第四电机信号连接,且所述第二传感器的检测位对应于所述吸盘装置的取料位,并在所述喇叭帽料仓内的喇叭帽处于所述取料位时所述第二传感器被触发;

25、所述第四电机与所述传动装置相接,所述顶升杆与所述传动装置固定连接,且由所述喇叭帽料仓远离取料口的一端插入到所述喇叭帽料仓内,并通过所述第四电机及传动装置驱动将所述喇叭帽料仓内的喇叭帽朝取料口推送,并在所述第四电机接收到所述第二传感器的触发信号时停止对所述传动装置及顶升杆的驱动。

26、优选地,所述喇叭自动盖帽设备还包括用于将对应于第五工作位的定位载具上装有喇叭帽的喇叭移载到成品区的下料模组;

27、所述移载模组包括转盘和驱动装置,若干所述定位载具在所述转盘上沿周向均匀分布,所述第一工作位、第二工作位、第四工作位、第三工作位、第五工作位环绕所述转盘分布,且所述第一工作位、第二工作位、第四工作位、第三工作位、第五工作位之间的距离与相邻两个所述定位载具之间的距离相适配。

28、本实用新型实施例的喇叭自动盖帽设备具有以下有益效果:通过由移载模组依次移送待盖帽喇叭,从而可由调节模组调整待盖帽喇叭的音圈焊点的位置,然后由第一打胶模组在待盖帽喇叭的音圈内涂设胶层,最后由盖帽模组将喇叭帽盖入到待盖帽喇叭的音圈内,由此完成待盖帽喇叭的盖帽制造,整个盖帽制造过程无需人工参与,实现全自动,智能化水平高,不仅大大减小了人力成本,还有效提高了生产效率,可不间断生产,适合大批量的生产制造,缩短生产周期,从而提高市场竞争力,以满足量大周期短的项目需求;并且,由于调节模组、第一打胶模组、盖帽模组和移载模组均具有重复性,因此制造操作的可控制性较强,并能够提高产品的一致性,从而降低产品不良率。

- 还没有人留言评论。精彩留言会获得点赞!