投料除尘器的制作方法

1.本实用新型属于环保型除尘器技术领域,特别涉及投料除尘器及其在料仓和投料口的吸尘方法。

背景技术:

2.在敞开式的投料口里投料,粉尘会大量扬起,污染环境。

3.或者从料仓里取料时候,也会有粉尘扬出,污染环境。

4.并且滤芯为滤袋(过滤布袋内有骨架,此为已知技术)或滤筒的除尘器,其除尘效率的关键因素之一就是对在滤袋或滤筒表面积灰以后反吹清灰的效果,而保障清灰效果达到设计要求的最关键部件就是反吹喷嘴。

5.目前市场其他公司的除尘器都是用27~50mm长的不同直径圆管31作为反吹喷嘴如图17所示,从普通喷嘴反吹出来气体流窄如图17中的a处所示,普通喷嘴高压气体流窄引射效果不明显,被引射到布袋内的气体量少,如图17中的b处所示,文氏管喷嘴安装在布袋入口处,限制了气流量,如图17中的c处所示,其反吹效果非常差,主要表现在:清灰不彻底发生糊袋,喷吹方向偏离而吹坏布袋,由于进入布袋气体量少,布袋迅速膨胀不明显造成抖动量也小,从而清灰效果不明显等。

6.滤芯为滤袋或滤筒的除尘器,其除尘效率的关键因素之一就是对滤袋或滤筒表面沉积灰尘以后从滤袋进口反吹清灰的效果,而保障清灰效果达到设计要求,

7.供气电磁阀和反吹管之间连接用的反吹管插座的气密性对此非常重要。

8.目前市场上根本没有本设计的反吹管插座商品,其他公司制作的除尘器,其反吹管与电磁阀之间的连接各式各样且通常极其简陋,这些简陋的连接方式的缺点主要表现在:漏气十分严重,严重影响布袋或滤筒的清灰效果。

9.分气缸和电磁阀之间的密封也容易出现漏气的情况。

技术实现要素:

10.本实用新型的目的是提供投料除尘器及其在料仓和投料口的吸尘方法,可以使除尘器的在扬尘处产生负压,投料的扬尘会被负压吸走,不会外泄粉尘。

11.采用的技术方案是:

12.投料除尘器,有除尘器壳体和多个过滤件。

13.除尘器壳体内部上方设有横向设置的过滤件安装板,过滤件安装板上开设多个孔,每个孔安装一个过滤件。

14.其技术要点在于:

15.除尘器壳体有底部开口。

16.除尘器壳体顶部管路连接外部风机入口。

17.过滤件下部伸出底部开口。

18.除尘器壳体内设有文氏喷嘴反吹结构。

19.至少一个反吹管的进气口和对应的电磁阀通过反吹管插座连接。

20.分气缸和至少一个电磁阀之间通过对应的活接连接。

21.除尘器壳体的底部开口伸入料斗形成半潜形式吸尘。

22.除尘器壳体的底部开口用于直接固定在料仓的除尘器安装孔形成负压形式吸尘。

23.其优点在于:

24.除尘器的下半部直接伸入投料口,投料的扬尘会被负压吸走,不会外泄粉尘。

25.除尘器座在料仓顶部,向外取料时候会产生负压,不会外泄粉尘。

26.从文氏喷嘴反吹出来的高压气体(图4中的a处),在喷嘴高压气体的引射作用下,周围空气根据文氏原理,被一同沿着喷射方向向前爆发冲击,使喷吹气体被放大,从而使得喷吹能力倍增,达到更好的过滤件表面除尘喷吹效果,如图4中b处所示。利用文氏管原理使喷吹气流加强,具有增加反吹气量,方向性强,各过滤布袋反吹气量分布均匀的特点,从而获得最好的喷吹效果。

27.本设计的反吹管插座,结构先进,安装方便(与除尘器壁板连接,与电磁阀出气口连接及与反吹管连接都非常简单),最重要的是密封性好不漏气,从而获得最良好的喷吹效果。

28.活结安装方便,密封性好。

附图说明

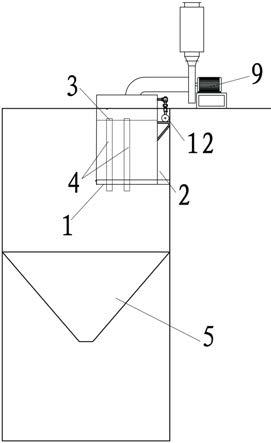

29.图1为本实用新型实施例1的结构示意图。

30.图2为本实用新型实施例1的主视图。

31.图3为过滤件安装板和过滤件的俯视图。

32.图4为本实用新型内的反吹结构的结构示意图。

33.图5为文氏喷嘴的放大图。

34.图6为反吹管插座的主视图。

35.图7为除尘器壁、电磁阀出气口及反吹管进气口连接的结构示意图。

36.图8为螺母的剖视图。

37.图9为螺母的主视图。

38.图10为活接第一部分的主视图。

39.图11为活接第一部分的俯视图。

40.图12为活接第二部分的主视图。

41.图13为活接第二部分的俯视图。

42.图14为活接第三部分的主视图。

43.图15为活接第三部分的俯视图。

44.图16为活接、分气缸和电磁阀的连接结构。

45.图17为现有技术文氏喷嘴的使用结构示意图。

46.图18为本实用新型实施例2的主视图。

47.底部开口1、除尘器壳体2、过滤件安装板3、过滤件4、料斗5、风机9、反吹管10、文氏喷嘴11、分气缸12、电磁阀13、插座本体14、左密封圈槽15、右密封圈槽16、左密封圈17、螺纹18、螺母19、除尘器壁安装孔20、插座外凸台21、右密封圈22、活接23。

48.活结第一部分24、活结第二部分25、活结第三部分26。

49.第一外螺纹6、第一外螺母凸台7、第一直连接部8。

50.第二内缩凸台27、第二直连接部28。

51.第三外伸凸台29、第三直连接部30。

52.料仓32、除尘器安装孔33、料仓盖子34。

具体实施方式

53.实施例1

54.半潜式投料除尘器,有除尘器壳体2和多个过滤件4。

55.除尘器壳体2内部上方设有横向设置的过滤件安装板3,过滤件4可为过滤布袋或者滤芯,过滤件安装板3上开设多个孔,每个孔安装一个过滤件4。

56.除尘器壳体2没有底面,即底部有底部开口1。

57.过滤件4下部伸出除尘器壳体2底部。

58.除尘器壳体2顶部内管路连接外部风机9入口,通过管路向外吸气,风机9出口为清洁空气出口。

59.除尘器壳体2的底部开口1伸入料斗5形成半潜形式,除尘器壳体2固定在料斗5边缘。

60.粉尘从底部开口1吸入,在料斗5内形成负压,在往料斗5内形倒入粉尘原料时候,不会飞扬粉尘。

61.除尘器壳体2内设有文氏喷嘴反吹结构,有反吹管10和多个文氏喷嘴11。

62.多个反吹管10均为一端封闭,另一端进气口通过对应的电磁阀13(可为电磁脉冲阀)连接分气缸12上对应的出气口。

63.多个过滤件4在过滤件安装板3按照横纵排列。

64.多个并列设置的反吹管10位于对应过滤件4上方。

65.一个分气缸12和多个电磁阀13位于除尘器壳体2外。

66.反吹管10上设置多个文氏喷嘴11,文氏喷嘴11的进气口(小口)连接反吹管10。

67.文氏喷嘴11的出气口(大口)向下对准下方过滤件4的进气口,文氏喷嘴11的出气口和过滤件4的进气口有一定间距。

68.由于生产过程中过滤使用,过滤件4的表面附着很多灰尘。分气缸12内储存的压缩空气经过电磁阀13,从反吹管10给多个文氏喷嘴11供气,在文氏喷嘴11高压气体和引射气体作用下,进入过滤件4,过滤件4迅速膨胀而抖动,将附着在过滤件4表面的灰尘向下抖落。

69.可以根据需要设置不同型号的文氏喷嘴11,文氏喷嘴11为变径结构,有小口和大口。

70.每个反吹管10和对应的电磁阀13可通过反吹管插座连接。

71.反吹管插座,有两端开口的圆管状的插座本体14。

72.插座本体14的左侧开口内设有左密封圈槽15。

73.插座本体14的右侧开口内设有右密封圈槽16。

74.插座本体14的左侧开口内设置多个反吹管10的进气口,插座本体14和反

75.吹管16的进气口之间由圆形的左密封圈17密封。

76.插座本体14的右侧开口内设置电磁阀13的出气管口,插座本体14和电磁

77.阀13的出气管口之间由圆形的右密封圈22(橡胶密封圈)密封。

78.插座本体14外表面中部设有螺纹18,通过螺母19及除尘器壁安装孔20紧

79.密连接,圆形的插座外凸台21和螺母19将除尘器壳体2壁板从左右两侧夹紧。

80.螺母19位于除尘器壳体2外侧。

81.供气经各个电磁阀13、对应的本插座进入各个反吹管10,然后吹至过滤件

82.4进气口反吹除尘。

83.分气缸12和各个电磁阀13之间均通过对应的活接23连接。

84.活接23包括三部分:活结第一部分24、活结第二部分25和活结第三部分26,均为管状。

85.活结第一部分24的第一外螺纹6连接电磁阀13内孔,活结第一部分24中部的第一外螺母凸台7用于锁紧,活结第一部分24有第一直连接部8。

86.活结第二部分25有圆环形的第二内缩凸台27,活结第二部分25有第二直连接部28。

87.活结第三部分26有圆环形的第三外伸凸台29和第三直连接部30。

88.第二内缩凸台27与第三外伸凸台29对应卡设,位于内侧的第一直连接部8和位于外侧的第二直连接部28螺纹连接。

89.活结第一部分24和活结第三部分26连接面为球面,活结第一部分24为内凹球面,活结第三部分26为外凸球面。

90.第一外螺纹6为锥螺纹。

91.第三直连接部30和分气缸12对应的出气口焊接。

92.本除尘器在投料口的吸尘方法,其特征在于包括下列步骤:

93.除尘器壳体2的底部开口1伸入料斗5形成半潜形式吸尘。

94.实施例2

95.实施例2与实施例1基本相同,其不同之处在于:

96.除尘器壳体2的底部开口1用于直接固定在料仓32的除尘器安装孔33。

97.当打开料仓盖子34取料时候,吸尘产生负压,不会向外扬尘。

98.本除尘器在料仓顶部的吸尘方法,其特征在于包括下列步骤:

99.除尘器壳体2的底部开口1用于直接固定在料仓32的除尘器安装孔33形成负压形式吸尘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1