塑料薄膜卷存放架的制作方法

1.本实用新型属于塑料薄膜加工设备技术领域,特别涉及一种塑料薄膜卷存放架。

背景技术:

2.塑料薄膜是用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成的薄膜,用于包装以及用作覆膜层。

3.塑料薄膜在生产线上卷绕成圆柱体状的塑料薄膜卷,塑料薄膜通过薄膜卷材的方式进行存放;现有的存放方式一般直接将薄膜卷材堆砌在车间的角落里,薄膜卷材在取放时,易造成滚动坍塌,不利于安全生产管控。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供了一种塑料薄膜卷存放架,具体技术方案如下:

5.塑料薄膜卷存放架,包括底座,所述底座的顶面上设置有横向定位移动机构,所述横向定位移动机构上竖直相对设置有方形结构的支撑板,每个所述支撑板的内侧壁上分别纵横排列设置有多个弧形凸台,纵向相邻的两个所述弧形凸台之间的间距大于所述塑料薄膜卷的直径,横向相对设置的两个所述弧形凸台彼此相配合共同支撑所述塑料薄膜卷。

6.进一步地,所述横向定位移动机构包括滑板,所述滑板水平固定设置于所述底座的顶面上,所述滑板上滑动配合连接有两个独立的滑块,每个所述支撑板分别垂直安装于对应的所述滑块的顶面上,所述滑板上等间距竖直设置有多个定位孔,每个所述滑块上沿着所述支撑板分别对称设置有定位螺栓,两个所述定位螺栓之间的间距与相邻两个所述定位孔之间的间距相同,所述定位螺栓与对应的所述定位孔螺接配合。

7.进一步地,所述滑板的纵截面呈t形结构,所述滑块与所述滑板滑动配合连接。

8.进一步地,每个所述弧形凸台上方分别横向设置有用于插接固定所述塑料薄膜卷的伸缩式插定机构;

9.所述伸缩式插定机构包括插杆,所述插杆与所述支撑板垂直滑动插接,所述插杆的外端部垂直连接有拉杆,所述拉杆与所述支撑板之间的所述插杆上轴向套接有弹簧,所述弹簧一端与所述拉杆固定连接,另一端与所述支撑板固定连接;所述插杆的内端部横向插接于所述塑料薄膜卷的芯筒内。

10.进一步地,每个所述伸缩式插定机构上对应设置有用于限制所述拉杆横向位移的旋转式限位机构;

11.所述旋转式限位机构包括限位杆,所述限位杆一端通过u形结构的安装座与所述支撑板的外侧壁铰接,所述限位杆可沿着所述安装座在竖直面内旋转,所述限位杆的底面外侧间隔设置有第一限位槽和第二限位槽,所述第一限位槽和第二限位槽均可与所述拉杆的顶部卡接配合;

12.所述弹簧分为自然状态和拉伸状态,在自然状态时,所述第二限位槽与所述拉杆

的顶部卡接配合,所述插杆的内端部伸出所述支撑板外侧,并与所述塑料薄膜卷的芯筒插接配合;在拉伸状态时,所述第一限位槽与所述拉杆的顶部卡接配合,所述插杆的内端部缩入所述支撑板内。

13.本实用新型的有益效果是:

14.本实用新型的塑料薄膜存放架通过支撑板的内侧壁上纵横排列设置的多个弧形凸台,可同时将多个薄膜卷材横向悬空架设于其中,既可以防止地面的潮气浸湿薄膜卷材,又可做到薄膜卷材的有序存放,在取放时,不易造成滚动坍塌,有利于安全生产管控。

附图说明

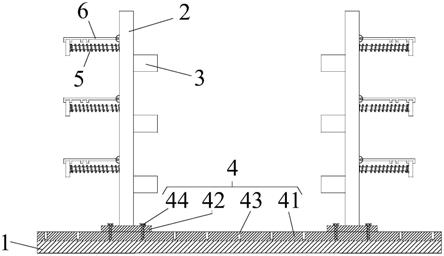

15.图1示出了本实用新型在插杆缩入支撑板内的结构示意图;

16.图2示出了本实用新型在插杆伸出支撑板外的结构示意图;

17.图3示出了本实用新型中伸缩式插定机构与旋转式限位机构装配后的局部结构示意图;

18.图4示出了本实用新型的内侧结构剖视图;

19.图5示出了现有技术中塑料薄膜卷的端侧结构示意图;

20.图6示出了本实用新型架设塑料薄膜卷的工作演示图。

21.图中所示:1、底座;2、支撑板;3、弧形凸台;4、横向定位移动机构;41、滑板;42、滑块;43、定位孔;44、定位螺栓;5、伸缩式插定机构;51、插杆;52、拉杆;53、弹簧;6、旋转式限位机构;61、限位杆;62、安装座;63、第一限位槽;64、第二限位槽;7、塑料薄膜卷;71、芯筒。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.如图1和2所示,塑料薄膜卷存放架,包括底座1,所述底座1的顶面上设置有横向定位移动机构4,所述横向定位移动机构4上竖直相对设置有方形结构的支撑板2,每个所述支撑板2的内侧壁上分别纵横排列设置有多个弧形凸台3,纵向相邻的两个所述弧形凸台3之间的间距大于所述塑料薄膜卷7的直径,横向相对设置的两个所述弧形凸台3彼此相配合共同支撑所述塑料薄膜卷7。

24.通过上述技术方案,塑料薄膜存放架通过支撑板2的内侧壁上纵横排列设置的多个弧形凸台3,可同时将多个薄膜卷材横向悬空架设于其中,既可以防止地面的潮气浸湿薄膜卷材,又可做到薄膜卷材的有序存放,在取放时,不易造成滚动坍塌,有利于安全生产管控;纵向相邻的两个弧形凸台3之间的间距大于塑料薄膜卷7的直径,这样就可以从存放架的侧向依次放入塑料薄膜卷7。

25.如图1所示,所述横向定位移动机构4包括滑板41,所述滑板41水平固定设置于所述底座1的顶面上,所述滑板41上滑动配合连接有两个独立的滑块42,每个所述支撑板2分别垂直安装于对应的所述滑块42的顶面上,所述滑板41上等间距竖直设置有多个定位孔43,每个所述滑块42上沿着所述支撑板2分别对称设置有定位螺栓44,两个所述定位螺栓44之间的间距与相邻两个所述定位孔43之间的间距相同,所述定位螺栓44与对应的所述定位

孔43螺接配合。

26.通过上述技术方案,两个支撑板2可通过对应的滑块42在滑板41上各自独立进行水平移动,这样可以适应不同长度尺寸的塑料薄膜卷7的存放;定位螺栓44与定位孔43的螺接配合,可以保持滑块42与滑板41的移动后的固定连接。

27.如图4所示,所述滑板41的纵截面呈t形结构,所述滑块42与所述滑板41滑动配合连接。

28.通过上述技术方案,纵截面呈t形结构的滑板41可保证滑块42在水平移动时的平稳性,防止支撑板2倾倒。

29.如图3、5和6所示,每个所述弧形凸台3上方分别横向设置有用于插接固定所述塑料薄膜卷7的伸缩式插定机构5;

30.所述伸缩式插定机构5包括插杆51,所述插杆51与所述支撑板2垂直滑动插接,所述插杆51的外端部垂直连接有拉杆52,所述拉杆52与所述支撑板2之间的所述插杆51上轴向套接有弹簧53,所述弹簧53一端与所述拉杆52固定连接,另一端与所述支撑板2固定连接;所述插杆51的内端部横向插接于所述塑料薄膜卷7的芯筒71内。

31.通过上述技术方案,人工从两侧横向拉动拉杆52,待塑料薄膜卷7架设于弧形凸台3上后,再释放拉杆52,此时,插杆的内端部便在弹簧53的回弹带动下插入塑料薄膜卷7的芯筒71内,这样就可以从两侧对塑料薄膜卷7进行插接固定,防止其从弧形凸台3上径向掉落。

32.如图1~3所示,每个所述伸缩式插定机构5上对应设置有用于限制所述拉杆52横向位移的旋转式限位机构6;

33.所述旋转式限位机构6包括限位杆61,所述限位杆61一端通过u形结构的安装座62与所述支撑板2的外侧壁铰接,所述限位杆61可沿着所述安装座62在竖直面内旋转,所述限位杆61的底面外侧间隔设置有第一限位槽63和第二限位槽64,所述第一限位槽63和第二限位槽64均可与所述拉杆52的顶部卡接配合;

34.所述弹簧53分为自然状态和拉伸状态,在自然状态时,所述第二限位槽64与所述拉杆52的顶部卡接配合,所述插杆51的内端部伸出所述支撑板2外侧,并与所述塑料薄膜卷7的芯筒71插接配合;在拉伸状态时,所述第一限位槽63与所述拉杆52的顶部卡接配合,所述插杆51的内端部缩入所述支撑板2内。

35.通过上述技术方案,旋转式限位机构6通过其限位杆61底面外侧间隔设置的第一限位槽63和第二限位槽64,既可以使得插杆51的内端部伸出支撑板2外侧后保持固定不动,稳定插接固定塑料薄膜卷7,又可以使得插杆51的内端部缩入支撑板2内后保持固定不动,方便塑料薄膜卷7架设于弧形凸台3上。

36.本实用新型在实施时,首先,人工逐个拉动拉杆52,使得插杆51的内端部缩入支撑板2内,并旋转限位杆61,使得第一限位槽63与拉杆52的顶部卡接配合,然后,根据塑料薄膜卷7的长度尺寸,合理移动两个滑块42之间的间距,并通过定位螺栓44与对应位置的定位孔43螺纹连接,以保持两个支撑板2之间的位置不变;接着,人工依次逐层将塑料薄膜卷7放入对应的弧形凸台3上,然后,旋转限位杆61,使得插杆51的内端部伸出支撑板2外侧,并插入塑料薄膜卷7的芯筒71内,最后,再次旋转限位杆61,使得第二限位槽64与拉杆52的顶部卡接配合即可。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1