一种涤纶长丝用的收卷装置的制作方法

1.本实用新型属于涤纶长丝收卷技术领域,尤其是涉及一种涤纶长丝用的收卷装置。

背景技术:

2.涤纶长丝,是用涤纶做成长丝。涤纶是合成纤维中的一个重要品种,是我国聚酯纤维的商品名称。它是以精对苯二甲酸(pta) 或对苯二甲酸二甲酯(dmt)和乙二醇(meg) 为原料,经酯化或酯交换和缩聚反应而制得的成纤高聚物——聚对苯二甲酸乙二醇酯(pet),经纺丝和后处理制成的纤维。所谓涤纶长丝,是长度为千米以上的丝,长丝卷绕成团。

3.现有的涤纶长丝的收卷装置固定卷筒两端通过橡胶块固定,但当放置或取下卷筒时,卷筒长时间的与橡胶块来回摩擦,即会减少橡胶块的寿命,也不便于进行卷筒的取下和安装。

技术实现要素:

4.本实用新型为了克服现有技术的不足,提供一种涤纶长丝用的收卷装置。

5.为了实现上述目的,本实用新型采用以下技术方案:一种涤纶长丝用的收卷装置,包括:机架;设于所述机架前壁上的驱动机构;设置在所述机架底壁内的液压杆;设置在所述液压杆活动端的滑板;配合所述驱动机构设置在所述机架上的第一转轴,所述第一转轴能够在机架前壁上转动;能够在所述滑板上转动的第二转轴;分别设置在所述第一转轴和所述第二转轴上的两个固定机构,所述两个固定机构对称设置;所述第一转轴上的固定机构设有第一挤压组件;所述第二转轴上的固定机构设有第二挤压组件。

6.进一步的,所述驱动机构包括设于所述机架前壁上的电机;设于所述电机上的主动轴;套设在所述第一转轴和所述主动轴上的传送带。

7.进一步的,任一所述固定机构包括端块和圆周布置在所述端块内部的多个接触组件;所述端块端部设有倒角。

8.进一步的,所述接触组件包括设于所述端块上的第一滑槽;设置在所述第一滑槽侧端的第二滑槽;设置在所述第一滑槽上端的放置槽;可滑动设置在所述第一滑槽内的第一滑杆;设置在所述第一滑杆侧壁且能够在第二滑槽中滑动的第二滑杆;位于所述第二滑槽和第二滑杆之间的第一弹簧;设置在所述第一滑杆端部的放置板,所述放置板上设有橡胶板,所述橡胶板上设有多个凸起。

9.进一步的,所述接触组件还包括对称设置在所述第一滑杆上的两个滑柱部件;所述滑柱部件包括设置在第一滑杆上的滑筒;能够在滑筒中滑动的滑柱,所述滑柱端部设有圆球,所述圆球能够在放置板上转动;设置在所述滑筒和滑柱之间的滑柱弹簧。

10.进一步的,所述第一挤压组件包括设置在所述端块内且与所述第一转轴端部相通的第三滑槽;设置在所述第三滑槽端部的第一螺杆;能够在所述第三滑槽中滑动的第三滑杆;设于所述第三滑杆端部且与所述第一螺杆相配合的第一螺纹槽;设于所述第三滑杆上

的第一限位部件。

11.进一步的,所述第二挤压组件包括设置在所述端块内的第四滑槽;设置在所述第四滑槽端部的第二螺杆;能够在所述第四滑槽中运动且能够在所述滑板上转动的第四滑杆;设于所述第四滑杆端部且与所述第二螺杆相配合的第二螺纹槽;设于所述第四滑杆上的第二限位部件。

12.进一步的,设置在所述端块内的第三滑杆和第四滑杆的端部为锥形面,所述锥形面与所述第一滑杆底部相接触。

13.进一步的,所述第一限位部件包括设于所述第三滑杆内部的第五滑槽;能够在所述第五滑槽中滑动的第五滑杆;设置在所述第五滑杆和所述第五滑槽之间的第二弹簧;分别设置在所述第五滑杆两端第一按压块和第一限位块;配合所述第一限位块圆周设置在所述第一转轴上的第一限位槽。

14.进一步的,所述第二限位部件包括设于所述第四滑杆内部的第六滑槽;能够在所述第六滑槽中滑动的第六滑杆;设置在所述第六滑杆和所述第六滑槽之间的第三弹簧;分别设置在所述第六滑杆两端第二按压块和第二限位块;配合所述第二限位块圆周设置在所述滑板上的第二限位槽。

15.综上所述,通过液压杆带动滑板前后移动,能够将卷筒两端与端块固定或拆卸在;通过第一挤压组件和第二挤压组件与接触组件的配合,能够将放置板向远离第三滑槽的方向推动,从而能够使橡胶板上的凸起与卷筒内壁相接触,既能够适应不同直径的卷筒也能够将其固定;在拆下时,将放置板退回至初始位置,避免将卷筒蛮力拉出,损害橡胶板,省时省力且延长橡胶板的寿命。

附图说明

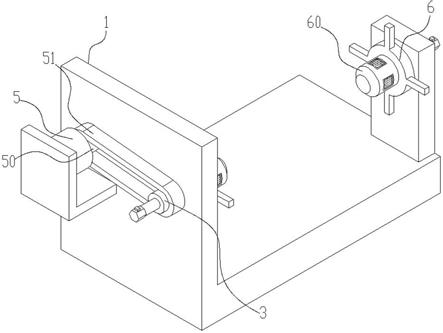

16.图1为本实用新型的结构示意图。

17.图2为本实用新型的内部结构示意图。

18.图3为图2的b处放大图。

19.图4为图2的c处放大图。

20.图5为接触组件的部分结构示意图 。

具体实施方式

21.如图1-5所示,一种涤纶长丝用的收卷装置,包括:机架1、驱动机构、液压杆2、滑板20、第一转轴3、第二转轴4及固定机构;液压杆2设置在所述机架1底壁内,滑板20固定在液压杆2的活动端;第一转轴3能够在机架1前壁上转动,第二转轴4能够在所述滑板20上转动,第一转轴3和第二转轴4的中心线重合。

22.液压杆2带动滑板20前后运动,方便卷筒的安装和固定。

23.具体的,所述驱动机构包括电机5、主动轴50及传送带51;电机5固定设置在机架1的前壁上,主动轴50固定在电机5的活动端;传送带51套设在所述第一转轴3和所述主动轴50上。

24.电机5通过传送带51带动第一转轴3旋转,从而带动固定在第一转轴3上的固定机构的卷筒旋转,完成收卷动作。

25.具体的,所述固定机构设有两组,两组对称设置,一组固定在第一转轴3上;另一组固定在第二转轴4;所述第一转轴3上的固定机构设有第一挤压组件;所述第二转轴4上的固定机构设有第二挤压组件。

26.具体的,所述固定机构包括端块6和圆周布置在所述端块6内部的多个接触组件;所述端块6由一个圆板和一个固定块组成,所述固定块的端部设有倒角60;所述圆板边界上设有握杆。

27.倒角60方便卷筒端部更容易的插入端块6的固定块上。

28.具体的,所述接触组件包括第一滑槽61、第二滑槽62、放置槽63、第一滑杆64、第二滑杆65、第一弹簧66、放置板67、橡胶板68及凸起69;第一滑槽61为矩形槽,第二滑槽62设置在所述第一滑槽61侧端,放置槽63设置在所述第一滑槽61上端,且放置槽63与固定块的外壁相通;第一滑杆64可滑动设置在所述第一滑槽61内;第二滑杆65设置在所述第一滑杆64的侧壁且能够在第二滑槽62中滑动;第一弹簧66位于所述第二滑槽62和第二滑杆65之间;放置板67与第一滑杆64的外端相固定,橡胶板68固定在放置板67的外壁上,橡胶板68上设有多个凸起69。

29.橡胶板68固定在放置板67上,在橡胶板68失效时,仅更换橡胶板68即可,节约成本,操作简单;橡胶板68上的凸起69能够增大橡胶板68与卷筒内壁之间的摩擦。

30.具体的,所述接触组件还包括对称设置在所述第一滑杆64上的两个滑柱部件;所述滑柱部件包括滑筒9、滑柱90、圆球91及滑柱弹簧92;滑筒9设置在第一滑杆64上;滑柱90能够在滑筒9中滑动,滑柱90与滑筒9之间设有滑柱弹簧92;圆球91设置在滑柱90的端部,且圆球91能够在放置板67上转动。

31.具体的,所述第一挤压组件包括第三滑槽7、第一螺杆70、第三滑杆71、第一螺纹槽72及第一限位部件;第三滑槽7位于所述端块6内,且与所述第一转轴3端部相通,第一螺杆70设置在所述第三滑槽7端部;第三滑杆71能够在所述第三滑槽7中转动和前后滑动,位于第三滑槽7内部的第三滑杆71的端部设有第一螺纹槽72,第一螺纹槽72与所述第一螺杆70相配合;所述第一限位部件包括第五滑槽73、第五滑杆74、第二弹簧75、第一按压块76、第一限位块77及第一限位槽30;第五滑槽73设于所述第三滑杆71前端的内部;第五滑杆74能够在所述第五滑槽73中滑动;第二弹簧75设置在所述第五滑杆74和所述第五滑槽73之间;第一按压块76和第一限位块77分别设置在所述第五滑杆73两端,第一按压块76的顶部与第三滑杆71外表面的距离大于第一限位块77与第三滑杆71外表面的距离;第一限位槽30圆周设置在所述第一转轴3上第三滑槽7的外围,第一限位块77能够卡入第一限位槽30内。

32.具体的,所述第二挤压组件包括第四滑槽8、第二螺杆80、第四滑杆81、第二螺纹槽82及第二限位部件;第四滑槽8位于所述端块6内;第二螺杆80设置在所述第四滑槽8端部;第四滑杆81能够在所述第四滑槽8中前后滑动和转动,位于第四滑槽8内部的第四滑杆81的端部设有第二螺纹槽82,第二螺纹槽82与所述第二螺杆80相配合;所述第二限位部件包括第六滑槽83、第六滑杆84、第三弹簧85、第二按压块86、第二限位块87及第二限位槽21;第六滑槽83设于所述第四滑杆81后端的内部;第六滑杆84能够在所述第六滑槽83中滑动;第三弹簧85设置在所述第六滑杆84和所述第六滑槽83之间;第二按压块86和第二限位块87分别设置在所述第六滑杆84的两端,第二按压块86的顶部与第四滑杆81外表面的距离大于第二限位块87与第四滑杆81外表面的距离;第二限位槽21圆周设置在所述滑板20上,第二限位

块87能够卡入第二限位槽21内。

33.具体的,所述设置在所述端块6内的第三滑杆71和第四滑杆81的端部为锥形面,所述锥形面与所述第一滑杆64底部相接触。

34.工作人员一只手通过握住握杆,另一只手在握住第三滑杆71的同时能够将第一按压块76向下按压,使第一限位块77脱离第一限位槽30,旋转第三滑杆71,通过第一螺纹槽72与第一螺杆70的配合,带动第三滑杆71向第三滑槽7中滑动,通过锥形面将第一滑杆64向外顶出,向上挤压的放置板67端部先接触卷筒,继续向上移动,受到挤压的滑柱90端部通过圆球91转动从而将滑柱90向滑筒9内滑动,通过滑柱弹簧92的弹力,使橡胶板68始终与卷筒内壁接触;从而使橡胶板68与卷筒内壁接触压紧将其固定,松开手后,第一限位块77卡入第一限位槽30中,防止在旋转过程中,第三滑杆71转动,卷筒松脱打滑;第二挤压组件的工作原理与第一挤压组件的相同,暂不赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1