一种带有货物固定装置的托盘的制作方法

1.本实用新型涉及托盘技术领域,特别地,涉及一种带有货物固定装置的托盘。

背景技术:

2.托盘是使静态货物转变为动态货物的媒介物,一种载货平台,而且是活动的平台,或者说是可移动的地面;托盘现已广泛应用于生产、运输、仓储和流通等领域,托盘作为物流运作过程中重要的装卸、储存和运输设备,与叉车配套使用在现代物流中发挥着巨大的作用。

3.现有技术中,用于物流货物装卸的传统式托盘仅起到货物承载的作用,市场上物流运输过程中的物件通过形状大小不一的包装箱进行包裹,此种包裹利用传统托盘进行运输时,包裹在托盘上侧堆积较为散乱,托盘在运输过程中,托盘上的包裹受到路况影响而发生掉落,进而影响包裹的转运效率,现有的箱式托盘周侧挡板通过固定连接,占用较大的空间,不变于收纳,因此如何设计一种便于收纳且对货物进行位置限定的托盘成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种带有货物固定装置的托盘围栏,为了实现托盘上货物的限位。

5.为了解决上述技术问题,本实用新型的技术方案是:

6.一种带有货物固定装置的托盘,包括底板以及固定安装在底板上的支撑立柱,底板内收纳有围栏,所述底板上开设有第一槽,所述第一槽内部设有上下升降且用于承载货物的承载板,托盘包括第一液压升降装置和用于驱动围栏升降的第二液压升降装置;所述第一液压升降装置包括支撑块、承载柱、活塞,支撑块内设有储放油液的油腔,所述活塞位于所述油腔内部且上下滑动,所述承载柱的第一端固定在所述承载板上,所述承载柱的第二端固定在所述活塞上,所述油腔与所述第二液压升降装置连通。

7.本实用新型利用承载板承载货物并承受货物重力,进而通过第一升降装置将油液输送至第二升降装置,进而使第二升降装置延伸出所述底板,进而带动围栏向上移动并展开,围栏限制承载板上的货物移动,有效的防止货物在运输过程中掉落,当承载板上未放置货物时,第二升降装置以及围栏收纳至底板内,进而减小托盘占用的空间,便于托盘的收纳。

8.进一步的,所述第二液压升降装置包括升降油腔、封油板、升降套筒、升降杆,所述升降油腔位于所述底板内,所述封油板在所述升降油腔内部滑动,所述升降套筒固定在所述封油板上,所述升降杆在所述升降套筒内部滑动,所述升降油腔与所述升降套筒的内腔连通。

9.进一步的,所述封油板上设有将升降油腔与升降套筒内部空间连通的通孔。

10.进一步的,所述支撑立柱上固定设有与所述升降油腔连通的进油口,所述支撑块

上固定设有与所述油腔连通的出油口,所述进油口与所述出油口之间连接有油管。

11.进一步的,所述第一槽与所述承载板之间设有弹簧,所述弹簧的一端与所述第一槽内壁固定连接,其另一端与所述承载板固定连接。

12.进一步的,所述围栏包括第一限位板、第二限位板、限位套筒、限位杆,所述第一限位板固定安装在相邻两个所述升降套筒上,所述第二限位板固定在相邻两个所述升降杆上,所述限位杆固定安装于所述第二限位板上,所述限位套筒固定在所述第一限位板上,所述限位套筒位于所述限位杆下方且一一对应,所述底板上设有用于收纳所述限位套筒的收纳槽,所述限位套筒内设有用于收纳所述限位杆的限位套筒内腔。

附图说明

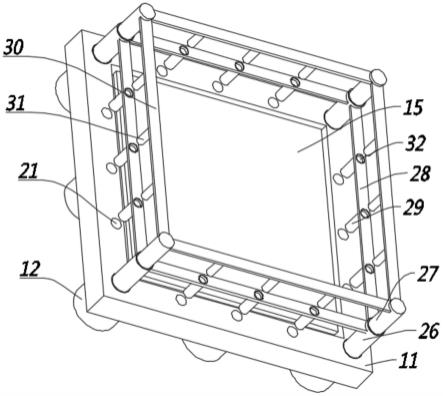

13.图1为本实用新型第一角度的结构示意图;

14.图2为本实用新型第二角度的结构示意图;

15.图3为本实用新型第三角度的结构示意图;

16.图4为图1的剖视图;

17.图5为图4中a-a的结构示意图;

18.附图标记:11、底板;12、支撑立柱;13、支撑块;14、第一槽;15、承载板;16、承载柱;17、油腔;18、活塞;19、出油口;20、弹簧;21、收纳槽;22、升降油腔;23、进油口;24、封油板;25、通孔;26、升降套筒;27、升降杆;28、第一限位板;29、限位套筒;30、第二限位板;31、限位杆;32、限位套筒内腔。

具体实施方式

19.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

20.实施例:

21.本实施例提供一种带有货物固定装置的托盘,主要用于物流运搬运,对形状不规则的包裹进行位置限定。

22.结合图1和图4所示,包括底板11以及固定安装在底板11上的支撑立柱12,底板11内收纳有围栏,所述底板11上开设有第一槽14,所述第一槽14内部设有上下升降且用于承载货物的承载板15,托盘包括第一液压升降装置和用于驱动围栏升降的第二液压升降装置;所述第一液压升降装置包括支撑块13、承载柱16、活塞18,支撑块13内设有储放油液的油腔17,所述活塞18位于所述油腔17内部且上下滑动,所述承载柱16的第一端固定在所述承载板15上,所述承载柱16的第二端固定在所述活塞18上,所述油腔17与所述第二液压升降装置连通,当油腔17内的油液压入第二液压升降装置内时,第二液压升降装置升起围栏;当围栏回收时,第二液压升降装置内的油液回流进油腔17内。

23.具体的:

24.为了实现第二液压升降装置的升降,结合图5所示,所述第二液压升降装置包括升降油腔22、封油板24、升降套筒26、升降杆27,所述升降油腔22位于所述底板11内,所述封油板24在所述升降油腔22内部滑动,所述升降套筒26固定在所述封油板24上,所述升降杆27在所述升降套筒26内部滑动,所述升降油腔22与所述升降套筒26的内腔连通。

25.通过上述设置,承载板15上放置货物,承载板15向下移动,进而通过承载柱16推动活塞18向下移动,进而将油腔17内部的油液输送至升降油腔22内部,此时油液推动封油板24与升降杆27向上移动,进而实现第二液压升降装置的升起。

26.为了将升降油腔22内部的油液输送至升降套筒26内部,本实施例中,如图5所示,所述封油板24上设有将升降油腔22与升降套筒26内部空间连通的通孔25。

27.为了实现第一液压升降装置与第二液压升降装置的连通,本实施例中,如图2、图4和图5所示,所述支撑立柱12上固定设有与所述升降油腔22连通的进油口23,所述支撑块13上固定设有与所述油腔17连通的出油口19,所述进油口23与所述出油口19之间连接有油管。

28.通过上述设置,通过利用出油口19、进油口23以及油管,进而将升降油腔22与油腔17连通,进而实现第一液压升降装置与第二液压升降装置连通,实现油液的流动。

29.为了实现承载板15的复位,本实施例中,如图3所示,所述第一槽14与所述承载板15之间设有弹簧20,所述弹簧20的一端与所述第一槽14内壁固定连接,其另一端与所述承载板15固定连接。

30.通过上述设置,当承载板15上侧的货物卸载完毕后,承载板15受重力限制得到解除,此时弹簧20的弹力推动承载板15向上移动复位。

31.为了实现货物的限位以及围栏的收纳,本实施例中,如图4和图5所示,所述围栏包括第一限位板28、第二限位板30、限位套筒29、限位杆31,所述第一限位板28固定安装在相邻两个所述升降套筒26上,所述第二限位板30固定在相邻两个所述升降杆27上,所述限位杆31固定安装于所述第二限位板30上,所述限位套筒29固定在所述第一限位板28上,所述限位套筒29位于所述限位杆31下方且一一对应,所述底板11上设有用于收纳所述限位套筒29的收纳槽21,所述限位套筒29内设有用于收纳所述限位杆31的限位套筒内腔32。

32.通过上述设置,第二液压升降装置向上移动时,进而带动升降杆27与升降套筒26向上延伸,此时带动第一限位板28以及第二限位板30向上移动,进而带动限位套筒29与限位杆31的伸出,利用限位套筒29与限位杆31对承载板15上的货物进行限位,当承载板15上的货物卸载完毕后,通过按压升降杆27,进而将升降杆27压至升降套筒26内部,限位杆31移动至限位套筒内腔32收纳,限位套筒29回收至底板11上的收纳槽21内部,实现围栏的收纳。

33.实施原理:油液位于油腔17内部,第二液压升降装置处于缩回状态,围栏收纳至底板11内,在承载板15上放置货物,承载板15向下移动并压缩弹簧20,此时推动承载柱16与活塞18向下移动,进而将油腔17内部的油液通过油管输送至升降油腔22内部,油液通过通孔25进入升降套筒26内部,进而推动升降杆27向上延伸,升降杆27向上延伸时带动第二限位板30向上移动,进而带动限位杆31延伸出所述限位套筒内腔32,当升降套筒26内部油液填充完毕后,油液推动升降套筒26向上升起,进而带动第一限位板28向上移动,进而带动限位套筒29向上移动并对货物进行限位,当承载板15上的货物卸载后,通过按压升降杆27,进而将升降杆27回收至升降套筒26内部,升降套筒26收纳至升降油腔22内,与此同时,限位杆31回收至限位套筒内腔32内部,限位套筒29回收至收纳槽21内部,实现围栏的收纳,升降油腔22内部的油液通过油管回流至油腔17内部,实现油液的复位,承载板15在弹簧20的弹力作用下向上移动并复位。

34.以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体

实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1