贴膜切料装置的制作方法

1.本技术涉及物料加工技术领域,尤其涉及一种贴膜切料装置。

背景技术:

2.现有的物料在加工过程后通常会带有毛刺或者是预留的部分。这些物料在使用之前,工作人员需要对毛刺或者预留的部分进行切除并对物料进行贴膜。现有贴膜和切料需要至少两个工站完成,人力和设备成本较高。并且物料在贴膜和切料两个工站之间的流转时间周期长,加工效率较低。

技术实现要素:

3.有鉴于此,有必要提供一种贴膜切料装置,提高物料加工效率。

4.本技术的实施例提供一种贴膜切料装置,用于将保护膜贴附于物料并切割物料。贴膜切料装置包括支撑座,承载机构、施压机构和切割机构。承载机构包括定位组件和弹性件,定位组件沿第一方向活动连接支撑座,弹性件设于定位组件和支撑座之间并使定位组件可相对支撑座浮动。定位组件用于承载保护膜和物料。施压机构沿第一方向活动设置于定位组件背离支撑座的一侧,用于对物料施加朝向保护膜的压力。切割机构沿第一方向活动设置于施压机构背离定位组件的一侧,用于穿过施压机构对物料进行切割。

5.进一步地,在本技术的一些实施例中,定位组件包括两个定位板,两个定位板间隔设置,每一个定位板设有与保护膜适配的仿形面,仿形面用于固定保护膜。

6.进一步地,在本技术的一些实施例中,定位板还设有多个吸附孔,多个吸附孔阵列排列于仿形面上,多个吸附孔用于连通外部真空设备以吸附固定保护膜。

7.进一步地,在本技术的一些实施例中,承载机构还包括两个第一定位块,每一个第一定位块连接一定位板,每一个第一定位块朝向仿形面的一侧设有第一仿形槽,第一仿形槽与物料待贴膜区域的边缘相适配,用于抵靠物料待贴膜区域的边缘。

8.进一步地,在本技术的一些实施例中,承载机构还包括第二定位块,第二定位块设于两个定位板之间,第二定位块朝向切割机构的一侧设有第二仿形槽,第二仿形槽与物料的待切割区域相适配,用于卡持物料的待切割区域。

9.进一步地,在本技术的一些实施例中,承载机构还包括承载板,承载板固定连接支撑座,承载板设有两个间隔设置导向槽,每一个定位板分别沿第一方向活动连接于一导向槽中,弹性件设于定位板和承载板之间,第二定位块固定连接承载板并位于两个导向槽之间。

10.进一步地,在本技术的一些实施例中,施压机构包括压板和连接压板的两个第一压块,每一个第一压块设有朝向仿形面的第一施压面和凹设于第一施压面的避让槽,第一施压面用于对物料的待贴膜区域施加朝向保护膜的压力,避让槽用于避开接触物料的部分表面。

11.进一步地,在本技术的一些实施例中,施压机构还包括第二压块,第二压块设于两

个第一压块之间,第二压块设有朝向第二定位块的第二施压面,第二施压面用于压持第二仿形槽中的物料的待切割区域。

12.进一步地,在本技术的一些实施例中,压板设有第一避让孔,第一避让孔设于两个第一压块之间,用于供切割机构穿过。

13.进一步地,在本技术的一些实施例中,施压机构还包括缓冲件,缓冲件可调节地连接压板,缓冲件朝向第一定位块,缓冲件用于抵持第一定位块以控制第一施压面与物料表面的接触面积。

14.本技术的实施例包括的技术效果:上述贴膜切料装置中,施压机构对物料施加朝向保护膜的压力,定位组件可相对支撑座浮动。定位组件在弹性件的作用下和施压机构配合提高物料和保护膜之间的受力效果并降低物料发生偏移的风险。切割机构穿过施压机构对物料进行切割。贴膜切料装置实现贴膜和切料的一体式操作,与现有的需要至少两个工站分别进行贴膜和切割的方式相比,减少物料在贴膜和切料两个工站之间的流转时间,提高加工效率。

附图说明

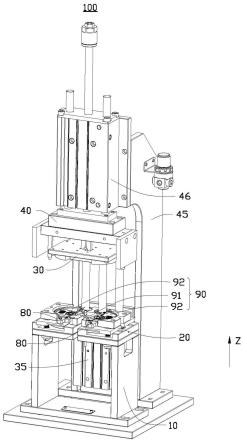

15.图1为本技术一实施例的贴膜切料装置的结构示意图。

16.图2为本技术一实施例的贴膜切料装置中定位组件和弹性件配合的第一视角结构示意图。

17.图3为本技术一实施例的贴膜切料装置中定位组件和弹性件配合的第二视角结构示意图。

18.图4为本技术一实施例的贴膜切料装置中承载机构的结构示意图。

19.图5为本技术一实施例的贴膜切料装置中施压机构的结构示意图。

20.图6为本技术一实施例的贴膜切料装置中切割机构的结构示意图。

21.图7为本技术一实施例的贴膜切料装置中切割机构切割物料的剖面结构示意图。

22.图8为本技术一实施例的贴膜切料装置中壳体的结构示意图。

23.主要元件符号说明

24.贴膜切料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

25.支撑座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

26.承载机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

27.定位组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

28.定位板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21a

29.仿形面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

30.第一凸部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212

31.吸附孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213

32.定位销

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

214

33.弹性件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

34.连接杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

35.限位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231

36.密封板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

37.第一定位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

38.第一仿形槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

261

39.第二定位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27

40.第二仿形槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

271

41.第二避让孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

272

42.承载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28

43.导向槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

281

44.导向孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

282

45.施压机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

46.压板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

47.第一避让孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311

48.第一压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

49.第一施压面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321

50.避让槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

322

51.第二压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

52.第二施压面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

331

53.第一卡槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

332

54.缓冲件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

55.第一驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

56.切割机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

57.支撑板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

58.切割件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

59.导向杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

60.挡板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44

61.延长板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45

62.第二驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

46

63.壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

64.保护膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

65.物料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

66.待切割区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91

67.待贴膜区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92

68.第一方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀz69.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

70.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

71.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设

置在另一个组件上或者可能同时存在居中组件。

72.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本技术。本文所使用的术语“或/和”包括一个或多个相关的所列项目的任意的和所有的组合。

73.本技术的实施例提供了一种贴膜切料装置,用于将保护膜贴附于物料并切割物料。贴膜切料装置包括支撑座,承载机构、施压机构和切割机构。承载机构包括定位组件和弹性件,定位组件沿第一方向活动连接支撑座,弹性件设于定位组件和支撑座之间并使定位组件可相对支撑座浮动。定位组件用于承载保护膜和物料。施压机构沿第一方向活动设置于定位组件背离支撑座的一侧,用于对物料施加朝向保护膜的压力。切割机构沿第一方向活动设置于施压机构背离定位组件的一侧,用于穿过施压机构对物料进行切割。

74.上述贴膜切料装置中,施压机构对物料施加朝向保护膜的压力,定位组件可相对支撑座浮动。定位组件在使弹性件的作用下和施压机构配合提高物料和保护膜之间的受力效果并降低物料发生偏移的风险。切割机构穿过施压机构对物料进行切割。贴膜切料装置实现贴膜和切料的一体式操作,与现有的需要至少两个工站分别进行贴膜和切割的方式相比,减少物料在贴膜和切料两个工站之间的流转时间,提高加工效率。

75.下面结合附图,对本技术的一些实施例作详细说明。

76.请参阅图1,本技术实施例提供了一种贴膜切料装置100,用于将保护膜80贴附于物料90并切割物料90。在一些实施例中,物料90包括待切割区域91和两个待贴膜区域92,两个待贴膜区域92分别位于待切割区域91两侧。保护膜80的形状与待贴膜区域92适配。

77.请一并参阅图2,贴膜切料装置100包括支撑座10、承载机构20、施压机构30和切割机构40。承载机构20包括定位组件21和弹性件22。定位组件21沿第一方向z活动连接支撑座10,弹性件22设于定位组件21和支撑座10之间并使定位组件21可相对支撑座10浮动。定位组件21用于承载保护膜80和物料90。在一些实施例中,定位组件21在不受外力的情况下,弹性件22沿第一方向z将定位组件21沿朝向远离支撑座10的方向抵持,定位组件21还可在外力的驱动作用下克服弹性件22的弹力使沿第一方向z朝向支撑座10移动,以使定位组件21可相对支撑座10浮动。

78.施压机构30沿第一方向z活动设置于定位组件21背离支撑座10的一侧,用于对物料90施加朝向保护膜80的压力。在一些实施例中,施压机构30对物料90施加压力的同时使定位组件21克服弹性件22的弹力使沿第一方向z朝向支撑座10移动,弹性件22的作用力和施压机构30的压力进一步提高物料90和保护膜80之间的受力效果。并且浮动的支撑座10可降低施压机构30压力过大对物料90和保护膜80造成损坏的风险。

79.切割机构40沿第一方向z活动设置于施压机构30背离定位组件21的一侧,用于穿过施压机构30对物料90进行切割。

80.上述贴膜切料装置100在使用时,先将保护膜80放入定位组件21上。再将物料90放入保护膜80放入保护膜80上,保护膜80位于定位组件21和物料90之间,使保护膜80和物料90的待贴膜区域92沿第一方向z依次层叠于定位组件21上。然后通过施压机构30对物料90的待贴膜区域92施加朝向保护膜80的压力,弹性件22的作用力和施压机构30的压力进一步提高物料90的待贴膜区域92和保护膜80之间的受力效果,提升保护膜80的贴附效果。然后

切割机构40穿过施压机构30对物料90的待切割区域91进行切割,在施压机构30的作用下降低物料90发生偏移的风险,进而提高切割的稳定性。最后切割机构40和施压机构30依次复位,以加工下一组保护膜80和物料90。

81.上述贴膜切料装置100中,施压机构30对物料90施加朝向保护膜80的压力,定位组件21可相对支撑座10浮动。定位组件21在使弹性件22的作用下和施压机构30配合提高物料90和保护膜80之间的受力效果并降低物料90发生偏移的风险。切割机构40穿过施压机构30对物料90进行切割。贴膜切料装置100实现贴膜和切料的一体式操作,与现有的需要至少两个工站分别进行贴膜和切割的方式相比,减少物料在贴膜和切料两个工站之间的流转时间,提高加工效率,并且还能节约人力和设备成本。

82.请参阅图3,在一些实施例中,承载机构20还包括多个连接杆23,每一个连接杆23沿第一方向z穿设于支撑座10中,每一个连接杆23一端设有限位部231,另一端固定连接定位组件21。定位组件21通过连接杆23沿第一方向z活动连接支撑座10,并通过限位部231抵持于支撑座10进行限位。弹性件22套接于连接杆23,弹性件22两端分别抵靠定位组件21和支撑座10,使定位组件21可相对支撑座10浮动。

83.在一些实施例中,多个连接杆23间隔连接于定位组件21,以提高定位组件21活动的稳定性。通过调节连接杆23的长度控制定位组件21相对支撑座10浮动行程。

84.请参阅图4,在一些实施例中,定位组件21包括两个定位板21a。两个定位板21a间隔设置。每一个定位板21a设有与保护膜80适配的仿形面211,仿形面211用于固定保护膜80。可以理解的是,保护膜80的形状与待贴膜区域92适配,仿形面211也与待贴膜区域92适配。通过仿形面211提高定位板21a承载保护膜80的定位精准度。

85.在一些实施例中,物料90的待贴膜区域92呈扇形,仿形面211呈与待贴膜区域92适配的扇形。

86.在一些实施例中,每一个定位板21a设有朝向施压机构30的第一凸部212,仿形面211设于第一凸部212朝向施压机构30的表面。第一凸部212用于提高仿形面211的结构强度。

87.在一些实施例中,每一个定位板21a还设有多个吸附孔213。多个吸附孔213阵列排列于仿形面211上,多个吸附孔213用于连通外部真空设备以吸附固定保护膜80,以提高定位板21a承载保护膜80的稳定性,进而降低保护膜80发生偏移的风险,提高贴膜的稳定性。

88.请继续参阅图4,在一些实施例中,承载机构20还包括两个密封板25。每一个密封板25设于定位板21a和定位组件21之间,密封板25和定位板21a之间设有密封腔(图未示),密封腔连通定位板21a的多个吸附孔213,密封腔还用于连通外部真空设备以控制吸附孔213吸附固定保护膜80。

89.在一些实施例中,每一个定位板21a还设有多个定位销214。多个定位销214间隔设于仿形面211两侧,保护膜80设有对应的定位孔81,定位销214穿设于定位孔81中,以提高定位板21a承载保护膜80的定位精准度。

90.请继续参阅图4,在一些实施例中,承载机构20包括两个第一定位块26。每一个第一定位块26连接定位板21a,每一个第一定位块26朝向仿形面211的一侧设有第一仿形槽261,第一仿形槽261与物料90待贴膜区域92的边缘相适配,第一仿形槽261的槽壁用于抵靠物料90待贴膜区域92的边缘。具体地,第一仿形槽261的槽壁抵靠于第一凸部212的周侧。沿

第一方向z,第一仿形槽261的槽壁长度大于第一凸部212的长度。物料90的待贴膜区域92设置于保护膜80背离仿形面211的一侧,物料90待贴膜区域92的边缘抵靠第一仿形槽261的槽壁,以提高定位板21a承载物料90的待贴膜区域92的定位精准度。

91.在一些实施例中,物料90的待贴膜区域92呈扇形,物料90待贴膜区域92的边缘呈弧形,第一仿形槽261的槽壁呈与待贴膜区域92的边缘适配的弧形。

92.请继续参阅图4,在一些实施例中,承载机构20包括第二定位块27。第二定位块27设于两个定位板21a之间。第二定位块27朝向切割机构40的一侧设有第二仿形槽271,第二仿形槽271与物料90待切割区域91适配相适配。第二仿形槽271用于卡持物料90的待切割区域91,以提高定位板21a承载物料90的待切割区域91的定位精准度。

93.在一些实施例中,物料90的待切割区域91呈细长条形,第二仿形槽271沿待切割区域91的延伸方向延伸,以卡持物料90的待切割区域91。

94.请继续参阅图4,在一些实施例中,承载机构20还包括承载板28。承载板28固定连接支撑座10。承载板28设有两个间隔设置导向槽281,每一个定位板21a分别沿第一方向z活动连接于一导向槽281中,导向槽281用于对定位板21a进行导向,提高定位板21a沿第一方向z活动的稳定性。弹性件22设于定位板21a和承载板28之间,以使定位板21a可相对支撑座10浮动。第二定位块27固定连接承载板28并位于两个导向槽281之间,以提高第二定位块27的结构稳定性。

95.请参阅图5,在一些实施例中,施压机构30包括压板31和连接压板31的两个第一压块32。每一个第一压块32设有朝向仿形面211的第一施压面321和凹设于第一施压面321的避让槽322。第一施压面321用于对物料90施加朝向保护膜80的压力,避让槽322用于避开接触物料90的部分表面。具体地,第一施压面321的形状与仿形面211重叠,以使第一施压面321与物料90的待贴膜区域92充分接触,提升施压的均匀性。避让槽322朝向物料90的部分表面,例如光洁度要求较高的表面,以降低第一施压面321碰刮伤物料90部分表面的风险。

96.在一些实施例中,沿第一方向z,避让槽322的深度为0.08mm,以使第一施压面321与物料90的部分表面之间存在0.08mm的间隙。

97.在一些实施例中,仿形面211呈与待贴膜区域92适配的扇形,第一施压面321也呈与仿形面211适配的扇形。

98.请继续参阅图5,在一些实施例中,施压机构30还包括第二压块33。第二压块33设于两个第一压块32之间。第二压块33设有朝向第二定位块27的第二施压面331。第二施压面331用于压持第二仿形槽271中的物料90的待切割区域91,以降低物料90的待切割区域91发生偏移的风险,提高切割的稳定性。

99.在一些实施例中,第二压块33还设有第一卡槽332,第一卡槽332凹设于第二施压面331上。第一卡槽332与第二仿形槽271重叠,以使物料90的待切割区域91一部分卡持于第二仿形槽271中,另一部分卡持于第一卡槽332中。

100.请继续参阅图5,在一些实施例中,压板31设有第一避让孔311,第一避让孔311设于两个第一压块32之间,用于供切割机构40穿过。第二压块33在切割机构40运行时卡持物料90的待切割区域91,切割机构40穿过第一避让孔311对物料90的待切割区域91进行切割,以降低物料90发生偏移的风险,进而提高切割的稳定性。

101.请继续参阅图5,在一些实施例中,施压机构30还包括缓冲件34。缓冲件34可调节

地连接压板31,缓冲件34朝向第一定位块26,缓冲件34用于抵持第一定位块26以控制第一施压面321与物料90表面的接触面积。具体地,通过调节缓冲件34沿第一方向z自压板31向第一定位块26延伸的第一长度控制第一施压面321与物料90表面的接触面积。第一施压面321与物料90表面的接触面积随着第一长度的增加而减小,但接触面积不小于零。第一施压面321与物料90表面的接触面积随着第一长度的减小而增加,直至第一施压面321除了避让槽322的其余部分与物料90表面完全接触。在一些实施例中,缓冲件34为等高柱。

102.在一些实施例中,施压机构30还包括第一驱动件35(参图1)。第一驱动件35固定连接于支撑座10,第一驱动件35的传动端固定连接压板31,并带动压板31沿第一方向z朝向或远离定位组件21活动,以实现自动化控制。

103.请一并参阅图6和图7,在一些实施例中,切割机构40包括支撑板41和连接支撑板41的两个切割件42,两个切割件42间隔设置并朝向物料90的待切割区域91。具体地,两个切割件42穿过第一避让孔311以切割物料90的待切割区域91,切割完成后,两个切割件42之间的物料90的待切割区域91与两端的物料90的待贴膜区域92分离。

104.在一些实施例中,第二定位块27朝向两个切割件42的位置还设有第二避让孔272,第二避让孔272用于供切割机构40穿过,进而使切割机构40完全穿过物料90的待切割区域91,提高切割的稳定性。

105.在一些实施例中,切割机构40还包括导向杆43。导向杆43连接支撑板41,承载板28设有导向孔282,导向杆43和导向孔282均沿第一方向z设置,导向杆43用于伸入导向孔282中以对切割机构40进行导向,进而提高切割机构40切割的稳定性。在一些实施例中,导向杆43的数量为两个,并间隔设置于支撑板41两侧。

106.在一些实施例中,切割机构40还包括挡板44。挡板44围设于支撑板41周侧,以降低切割件42切割时废料泄露的风险。挡板44还能降低操作人员误触切割件42受伤的风险,提高使用安全性。

107.在一些实施例中,切割机构40还包括延长板45和第二驱动件46(参图1)。延长板45固定于支撑座10并沿第一方向z延伸至施压机构30背离定位组件21的一侧。第二驱动件46固定连接于延长板45延伸出施压机构30的一端,第二驱动件46的传动端固定连接支撑板41,并带动支撑板41沿第一方向z朝向或远离定位组件21活动,以实现自动化控制。

108.请参阅图8,在一些实施例中,贴膜切料装置100还包括壳体50。支撑座10、承载机构20、施压机构30和切割机构40均容纳于壳体50中,壳体50用于对支撑座10、承载机构20、施压机构30和切割机构40进行防护。

109.本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围内,对以上实施例所作的适当改变和变化都落在本技术公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1