小型预制梁吊装翼缘板保护器具的制作方法

1.本实用新型属于预制梁吊装技术领域,提供小型预制梁吊装翼缘板保护器具。

背景技术:

2.传统的预制箱梁在吊装时,将钢丝绳与翼缘板接触位置处的钢筋掰向两侧,并在钢丝绳与翼缘板接触的位置垫方木或者钢板,采用此方法一方面对翼缘板的钢筋造成破坏,另一方面对翼缘板混凝土保护不到位,造成翼缘板处的混凝土被挤压,发生剪切破坏;还有一方面是翼缘板棱角处容易割伤钢丝绳。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提供小型预制梁吊装翼缘板保护器具,旨在解决现有技术中预制梁吊装时对翼缘板钢筋造成破坏的问题。

4.为达到上述目的,本实用新型提供了如下技术方案:

5.小型预制梁吊装翼缘板保护器具,包括设置于预制梁两侧翼缘处的翼缘保护件,所述翼缘保护件均呈l形,其包括外层的硬质外壳和内层的软质内芯,所述翼缘保护件沿预制梁的长度方向开设有供翼缘板钢筋穿过的翼缘钢筋孔,且翼缘保护件顶部还设置有与预制梁的长度方向垂直的吊绳校正件。

6.进一步,所述吊绳校正件包括沿预制梁长度方向滑动设置于硬质外壳顶部的滑块,所述滑块上固定有竖直的吊绳校正板。

7.进一步,所述吊绳校正件包括沿预制梁长度方向滑动设置于硬质外壳顶部的滑块,所述滑块上固定有垂直于预制梁长度方向的吊绳校正杆。

8.进一步,所述吊绳校正件包括沿预制梁长度方向滑动设置于硬质外壳顶部的滑块,所述滑块上转动连接有吊绳校正杆,且所述吊绳校正杆的旋转面垂直于预制梁的长度方向。

9.进一步,所述硬质外壳的外表面于相邻翼缘钢筋孔之间具有供吊绳卡入的弧形凹陷。

10.进一步,所述硬性保护壳于倒角处采用弧形过渡。

11.进一步,所述硬质外壳于弧形过渡的倒角内侧固定有增强板。

12.进一步,所述软质内芯采用高强耐磨橡胶制作,其与硬质外壳之间采用粘接的方式实现连接固定。

13.本实用新型的有益效果是:

14.1、在预制梁吊装前,将本实用新型的保护器具安装在吊绳捆绑的位置,使得翼缘板上的各个钢筋穿入翼缘保护件上的翼缘钢筋孔内,软质内芯贴在翼缘板的棱角处,从而实现本翼缘保护件的安装,然后将吊绳放置在两根翼缘板钢筋的中间,内侧紧贴硬质外壳的外侧。通过硬质外壳和软质内芯的设置,吊装时无需将翼缘板处钢筋掰向两侧,即可保证在吊装时对翼缘板处混凝土的保护,并且硬质外壳棱角处采用弧形过渡,能够避免出现棱

角,防止在使用过程中割伤吊绳。

15.2、吊装时,要求吊绳在预制梁上的水平投影与预制梁的宽度方向平行(即与预制梁的长度方向垂直),否则会导致吊装时受力不平衡的问题,因此需要对吊绳的平行度进行校验。由于预制梁的宽度较大,通常达到几十米的跨度,而安装本实用新型的保护器具时,两侧的翼缘保护件是分开的,因此吊绳安装好后,难以保证吊绳的平行度,此时需要对吊绳的平行度进行校验,本实用新型对吊绳平行度进行校验的方法为,通过设置与预制梁长度方向垂直的吊绳校正件,观察吊绳与吊绳校正件是否平行,即可实现对吊绳的平行度的校验。

16.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

17.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作优选的详细描述,其中:

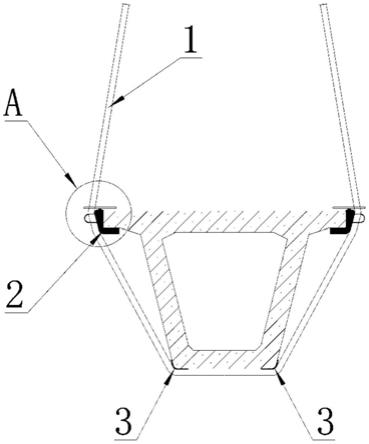

18.图1为本实用新型实施例1的沿预制梁横向的剖面图。

19.图2为图1的侧视图。

20.图3为图1中a处的放大图。

21.图4为本实用新型实施例2中翼缘保护件的放大图。

22.图5为本实用新型实施例3中翼缘保护件的放大图。

23.附图标记:

24.吊绳1、翼缘保护件2、硬质外壳21、软质内芯22、增强板23、吊绳校正件24、底板保护件3、翼缘板钢筋4。

具体实施方式

25.下面结合具体实施方式对本实用新型作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

26.实施例1

27.如图1-2所示,本实用新型的小型预制梁吊装翼缘板保护器具,包括设置于预制梁两侧翼缘板处的翼缘保护件2,翼缘保护件2均呈l形,从而包裹翼缘板棱边处,其结构如图3所示,包括外层的硬质外壳21和内层的软质内芯22,硬质外壳21采用钢板制作,在倒角处采用弧形过渡,防止在使用过程中割伤吊绳1。软质内芯22采用高强耐磨橡胶制作,长度和硬质外壳21一致,粘接于硬质外壳21内侧,软质内芯22于硬质外壳21弧形过渡处也采用弧形结构,使得硬质外壳21内侧与软质内芯22外侧能够密切接触。硬质外壳21和软质内芯22沿预制梁的长度方向对应开设有供翼缘板钢筋4穿过的翼缘钢筋孔。

28.为减小硬质外壳21在吊装时,吊绳1对硬质外壳21产生应力集中的问题,在硬质外

壳21的弧形过渡倒角处内侧设置有增强板23,其也为弧形结构,采用钢板制作,并通过焊接使得硬质外壳21和增强板23形成整体结构,防止吊装时,吊绳1对硬质外壳21产生的应力集中,勒坏硬质外壳21。

29.翼缘保护件2顶部还设置有与预制梁的长度方向垂直的吊绳校正件24,吊绳校正件24包括沿预制梁长度方向滑动设置于硬质外壳21顶部的滑块,滑块上固定有垂直于预制梁长度方向的吊绳校正杆。

30.本实用新型的施工过程如下:

31.(1)按照翼缘板钢筋4的尺寸、长度、间距制作上述翼缘板保护器具。

32.(2)在公路预制箱梁吊装前,将该保护器具安装在钢丝绳捆绑的位置,使得翼缘板钢筋4穿入翼缘保护件2上的翼缘钢筋孔内,从而将翼缘保护件2套在翼缘板钢筋4上,防止其出现滑落。

33.(3)将吊绳1采用兜底的姿态捆绑预制梁,在预制梁的梁底的两个棱边采用底板保护件3对底部棱边处混凝土进行保护,在吊绳1与翼缘板接触的位置,将吊绳1放置在相邻两根翼缘板钢筋4的中间位置,内侧紧贴硬质外壳21的外侧。

34.(4)通过观察吊绳1与吊绳校正件24之间是否平行,来校验吊绳1的平行度,若两者平行,表面吊绳1的平行度符合要求,若两者不平行,重新调整吊绳1的位置,直至吊绳1的平行度符合要求。

35.(5)吊装完成后,将本保护器具从翼缘板位置拆除,用于下一吊装作业。

36.实施例2

37.本实施例与实施例1的区别在于:如图4所示,本实施例中吊绳校正件24包括沿预制梁长度方向滑动设置于硬质外壳21顶部的滑块,滑块上固定连接有竖直的吊绳校正板。

38.实施例3

39.本实施例与实施例1的区别在于:如图5所示,本实施例中吊绳校正件24包括沿预制梁长度方向滑动设置于硬质外壳21顶部的滑块,滑块上转动连接有吊绳校正杆,且吊绳1校正杆的旋转面垂直于预制梁的长度方向。

40.实施例4

41.本实施例与实施例1-3的区别在于:本实施例中硬质外壳21的外表面于相邻翼缘钢筋孔之间具有供吊绳1卡入的弧形凹陷(图中未示出)。通过吊绳1卡入弧形凹陷内,能够对吊绳1起到横向限位的作用,避免吊绳1在两根翼缘板钢筋4之间滑动。

42.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1