排气组件和液压千斤顶的制作方法

1.本技术涉及机械设备领域,尤其涉及一种排气组件和液压千斤顶。

背景技术:

2.液压千斤顶通常由内部两个区的液压油互相转换,带动活塞做往返运动,实现千斤顶的功能。因为液压千斤顶的体积小,所以便于携带,并且经常用于抬升汽车的车身,让人们更换轮胎或者维修汽车。

3.但是当需要使用液压千斤顶将物体抬起较高的距离时,随着活塞往返的次数增加,液压千斤顶内部积蓄的气体压力越大,容易影响液压千斤顶的使用效果,严重时还会出现安全隐患。

技术实现要素:

4.本技术的目的是提供一种排气组件和液压千斤顶,解决液压千斤顶在使用过程中由于内部气压变大出现的使用效果不佳甚至出现安全隐患的问题。

5.本技术公开了一种用于液压千斤顶的排气组件,所述液压千斤顶包括上座、活塞管、油路阀和管筒,所述活塞管的一端与所述上座连接,另一端与所述油路阀连接;所述油路阀设置在所述管筒中,将所述管筒划分为储油区和液压区,所述储油区为所述管筒中靠近所述上座的区域,所述液压区为所述管筒中远离所述上座的区域,所述油路阀控制所述储油区和液压区的导通;所述活塞管将液压千斤顶内部的液压油通过所述油路阀导入所述液压区内,使得所述油路阀在所述管筒中滑动;所述排气组件设置在所述上座中,控制排出所述储油区中的气体。

6.可选的,所述排气组件包括气门芯和排气开关,所述上座中设有通孔,所述气门芯设置在所述通孔中,所述排气开关设置在所述气门芯远离所述油路阀的一侧,并与所述气门芯抵接;当按压所述排气开关时,所述排气开关挤压所述气门芯,使所述气门芯打开,所述储油区中的气体通过气门芯排出所述液压千斤顶。

7.可选的,所述通孔包括螺纹孔和柱孔,所述螺纹孔设置在所述柱孔与所述储油区之间,所述气门芯固定在所述螺纹孔中;所述液压千斤顶还包括封装盖,所述封装盖固定在所述上座远离所述管筒的一侧,所述封装盖上设有与所述柱孔对应的连接柱;所述排气开关的一端突出于所述封装盖,另一端贯穿所述连接柱,并与所述连接柱活动连接;当按压所述排气开关时,所述排气开关在所述连接柱内移动,与所述气门芯抵接,并挤压所述气门芯,使所述气门芯打开。

8.可选的,所述连接柱包括第一圆形侧壁、第二圆形侧壁和底壁,所述第一圆形侧壁的直径大于所述第二圆形侧壁的直径,所述第一圆形侧壁和第二圆形侧壁的底部平齐,且所述第一圆形侧壁的底部和第二圆形侧壁的底部通过底壁连接;所述排气开关包括开关帽、开关柱、扣合件和第一弹簧,所述开关柱的直径小于所述第二圆形侧壁的直径,并插入所述第二圆形侧壁中;所述开关帽与所述开关柱的一端连接,且所述开关帽的直径大于所

述第二圆形侧壁的直径;所述第一弹簧套设在所述开关柱上,所述第一弹簧的直径大于所述第二圆形侧壁的直径,小于所述开关帽的直径,所述第一弹簧的一端与所述开关帽抵接,另一端与所述连接柱的底壁抵接;所述扣合件位于所述固定柱远离所述开关帽的一端,与所述开关柱固定连接,且所述扣合件的横截面积大于所述第二圆形侧壁的横截面积。

9.可选的,所述第一圆形侧壁的高度大于所述第二圆形侧壁的高度,且第一圆形侧壁的高度与第二圆形侧壁的高度差值,小于所述开关帽的高度。

10.可选的,所述开关帽为底部开口的柱体,所述开关柱的一端插入所述开关帽的开口内,与所述开关帽固定连接;所述第一弹簧的一端插入所述开关帽的开口内,与所述开关帽抵接;所述开关帽的侧壁的直径大于所述第二圆形侧壁的直径。

11.可选的,所述开关柱远离所述开关帽的一端设有环形槽,所述扣合件内设有与所述环形槽配合的u形开口,所述扣合件与所述开关柱固定连接。

12.本技术还公开了一种液压千斤顶,所述液压千斤顶包括卸油组件和如上所述的排气组件,所述卸油组件控制所述油路阀中卸油孔的开闭,控制所述液压区和储油区的导通;所述卸油组件在控制所述卸油孔导通的同时,控制所述排气开关打开所述气门芯。

13.可选的,所述卸油组件包括第一卸油杆、第二卸油杆、卸油开关、卸油阀和第二弹簧,所述卸油开关设置在所述上座远离所述管筒的一侧,所述第一卸油杆与所述卸油开关对应,所述第二卸油杆的直径小于所述第一卸油杆的直径,且所述第二卸油杆的一端与所述第一卸油杆连接,另一端插入所述卸油孔中;所述第二弹簧套设在所述第二卸油孔上,一端与所述第一卸油杆抵接,另一端与所述油路阀抵接;所述卸油阀从所述油路阀远离所述上座的一侧插入所述卸油孔内,与所述第二卸油杆连接,并密封所述卸油孔;当按压所述卸油开关,所述第一卸油杆、第二卸油杆、和卸油阀朝远离所述上座的方向移动,所述第二弹簧压缩,所述卸油阀露出所述卸油孔,使得所述储油区和液压区导通;且所述卸油开关还按压到所述排气开关,使得所述气门芯打开。

14.可选的,所述卸油开关包括旋钮和插销,所述插销贯穿所述旋钮的第一端,并插入所述上座中,将所述旋钮固定在所述上座;所述旋钮的第二端与所述第一卸油杆和排气开关重叠,所述旋钮的第二端在按压的过程中依次与所述第一卸油杆、排气开关接触,进而依次使所述卸油孔打开,使所述气门芯打开。

15.一般的,当活塞管在管筒中进行多次往返运动,使得储油区内进入的气体越来越多,导致气压变大,此时部分气体会进入储油区内,将液压区中的液压油挤入储油区中,影响活塞杆的运动,影响液压千斤顶的正常工作;而且还有可能导致漏油甚至出现其它的使用风险。本技术通过在液压千斤顶中设置排气组件,能够及时将储油区内的气体排出,避免储油区内的气压变大,导致出现使用效果不佳甚至出现安全隐患的问题。

附图说明

16.所包括的附图用来提供对本技术实施例的进一步的理解,其构成了说明书的一部分,用于例示本技术的实施方式,并与文字描述一起来阐释本技术的原理。在附图中:

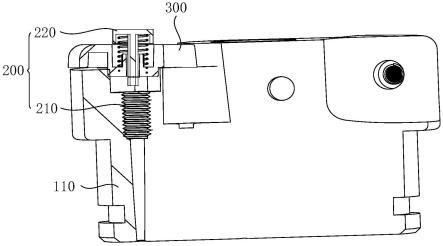

17.图1是本技术一实施例提供的一种液压千斤顶的外部示意图;

18.图2是本技术一实施例提供的一种液压千斤顶的内部分解示意图;

19.图3是本技术一实施例提供的一种排气组件的截面示意图;

20.图4是本技术一实施例提供的一种上座的示意图;

21.图5是本技术一实施例提供的一种封装盖的示意图;

22.图6是本技术一实施例提供的一种排气开关的示意图;

23.图7是本技术一实施例提供的一种排气开关和封装盖装配后的示意图;

24.图8是本技术一实施例提供的一种卸油组件的示意图。

25.其中,100、液压千斤顶;110、上座;111、通孔;112、螺纹孔;113、柱孔;120、活塞管;121、液压杆;130、油路阀;131、卸油孔;140、管筒;150、外壳;160、底座;170、顶板;180、顶板固定件;190、把手;200、排气组件;210、气门芯;220、排气开关;221、开关帽;222、开关柱;223、扣合件;224、第一弹簧;225、环形槽;226、u形开口;300、封装盖;310、连接柱;311、第一圆形侧壁;312、第二圆形侧壁;313、底壁;400、卸油组件;410、第一卸油杆;420、第二卸油杆;430、卸油开关;431、旋钮;432、插销;440、卸油阀;450、第二弹簧。

具体实施方式

26.下面参考附图和可选的实施例对本技术作详细说明。

27.结合图1和图2所示,本技术公开了一种液压千斤顶100,所述液压千斤顶100包括外壳150、上座110、管筒140、底座160、把手190、活塞管120、液压杆121、油路阀130和顶板170,所述顶板170通过顶板固定件180固定在外壳150上,所述外壳150套设在所述管筒140外,所述管筒140套设在所述活塞管120外,所述活塞管120套设在所述液压杆121外,所述上座110和底座160分别位于所述外壳150的两端,所述上座110与所述外壳150固定连接,所述底座160与所述管筒140固定连接,所述活塞管120的一端与所述上座110固定连接,另一端与所述油路阀130固定连接,所述把手190与所述液压杆121传动连接。

28.所述油路阀130设置在所述管筒140中,将所述管筒140划分为储油区和液压区,所述储油区为所述管筒140中靠近所述上座110的区域,所述液压区为所述管筒140中远离所述上座110的区域,所述油路阀130控制所述储油区和所述液压区的导通;所述储油区内填充有液压油,所述活塞管120将所述液压油通过所述油路阀130导入所述液压区内,使得所述油路阀130在所述管筒140中滑动。具体的,通过把手190控制液压杆121在活塞管120内进行升降运动,使得储油区中的液压油进入液压区中,带动外壳150和顶板170上移,由于所述顶板170顶在重物下方,此时所述顶板170上移从而将重物顶起。

29.一般的,当所述活塞管120在所述管筒140中进行多次往返运动,使得储油区内进入的气体越来越多,导致气压变大,此时部分气体会进入所述液压区内,将液压区中的液压油挤入储油区中,影响活塞杆的运动,影响液压千斤顶100的正常工作;而且还有可能导致漏油甚至出现其它的使用风险。如图3所示,本技术通过在所述液压千斤顶100中设置排气组件200,所述排气组件200设置在所述上座110中,控制排出所述储油区中的气体,从而能够及时将储油区内的气体排出,避免储油区内的气压变大,导致出现使用效果不佳甚至出现安全隐患的问题。

30.结合图3-5所示,所述排气组件200包括气门芯210和排气开关220,所述上座110中设有通孔111,所述气门芯210设置在所述通孔111中,所述排气开关220设置在所述气门芯210远离所述油路阀130的一侧,并与所述气门芯210抵接;当按压所述排气开关220时,所述排气开关220挤压所述气门芯210,使所述气门芯210打开,所述储油区中的气体通过气门芯

210排出所述液压千斤顶100。气门芯210具有防漏气和排气双重功能,将气门芯210运用到液压千斤顶100中,在一般情况下,能够避免储油区中的液压油和空气漏出,导致漏油和影响液压千斤顶100的正常使用;当需要排气时,通过排气开关220按压气门芯210,在排气的同时还避免液压油漏出,从而极好地满足了使用效果。

31.具体的,所述通孔111包括螺纹孔112和柱孔113,所述螺纹孔112设置在所述柱孔113与所述储油区之间,所述气门芯210固定在所述螺纹孔112中,与螺纹孔112螺纹固定,防止液压油和空气从气门芯210和螺纹孔112的侧壁之间漏出。所述液压千斤顶100还包括封装盖300,所述封装盖300固定在所述上座110远离所述管筒140的一侧,所述封装盖300上设有与所述柱孔113对应的连接柱310;所述排气开关220的一端突出于所述封装盖300,另一端贯穿所述连接柱310,并与所述连接柱310活动连接;当按压所述排气开关220时,所述排气开关220在所述连接柱310内移动,与所述气门芯210抵接,并挤压所述气门芯210,使所述气门芯210打开。增设的封装盖300能够将上座110的通孔111和气门芯210盖住,既起到了美观的效果又能够保护排气组件200。当然不设置封装盖300,直接将排气开关220在柱孔113处活动连接也是可以的。

32.结合图5-7所示,进一步的,所述连接柱310是镂空的,具体的,所述连接柱310包括第一圆形侧壁311、第二圆形侧壁312和底壁313,所述第一圆形侧壁311的直径大于所述第二圆形侧壁312的直径,所述第一圆形侧壁311和第二圆形侧壁312的底部平齐,且所述第一圆形侧壁311的底部和第二圆形侧壁312的底部通过底壁313连接,即所述柱孔113的截面可以看成是u形结构。所述排气开关220包括开关帽221、开关柱222、扣合件223和第一弹簧224,所述开关柱222的直径小于所述第二圆形侧壁312的直径,并插入所述第二圆形侧壁312中;所述开关帽221与所述开关柱222的一端连接,且所述开关帽221的直径大于所述第二圆形侧壁312的直径;所述第一弹簧224套设在所述开关柱222上,所述第一弹簧224的直径大于所述第二圆形侧壁312的直径,小于所述开关帽221的直径,所述第一弹簧224的一端与所述开关帽221抵接,另一端与所述连接柱310的底壁313抵接;所述扣合件223位于所述固定柱远离所述开关帽221的一端,与所述开关柱222固定连接,且所述扣合件223的横截面积大于所述第二圆形侧壁312的横截面积。

33.虽然气门芯210自身内部设有弹簧,按压气门芯210后,气门芯210能够自行恢复原状,但是为了避免外力过大导致气门芯210损伤,本技术还在排气开关220中另设第一弹簧224,既能够保护气门芯210,又能够增加排气组件200的复原效果。而且,通过扣合件223将开关帽221、开关柱222和第一弹簧224牢牢地固定在封装盖300上,防止在组装和拆卸时出现零件脱落的问题,从而方便安装。另外,开关帽221、开关柱222、扣合件223、第一弹簧224和封装盖300紧密贴合,有利于缩小整个排气组件200的体积,实现结构的小型化。另外,连接柱310采用上述的设计后,即使液压千斤顶100进水,使得水落到连接柱310的内部,由于开关帽221的遮挡以及连接柱310的形状,也能够将水积蓄在第一圆形侧壁311和第二圆形侧壁312之间,不会进入到上座110的通孔111内,从而不会影响气门芯210的正常排气。

34.所述开关柱222远离所述开关帽221的一端设有环形槽225,所述扣合件223内设有与所述环形槽225配合的u形开口226,所述扣合件223与所述开关柱222固定连接。扣合件223类似于u形的片状结构,且扣合件223的两端朝内收缩,防止固定后脱落;另外扣合件223的底部和两端朝内微凸,减小扣合件223与开关柱222的贴合面积,这样当扣合件223受到较

大的作用力时容易插入到环形槽225中,且不会导致扣合件223开裂。

35.而且,所述第一圆形侧壁311的高度大于所述第二圆形侧壁312的高度,且第一圆形侧壁311的高度与第二圆形侧壁312的高度差值,小于所述开关帽221的高度,这样开关帽221的活动距离更大,能够更好地控制气门芯210的排气。另外,所述开关帽221为底部开口的柱体,所述开关柱222的一端插入所述开关帽221的开口内,与所述开关帽221固定连接;所述第一弹簧224的一端插入所述开关帽221的开口内,与所述开关帽221抵接;所述开关帽221的侧壁的直径大于所述第二圆形侧壁312的直径。这样设置后,将开关帽221按压到底部后,开关帽221可以与连接柱310的底壁313相贴,进一步增大开关帽221的活动距离。

36.所述开关帽221与开关柱222一体成型,所述第一弹簧224与所述开关帽221的侧壁相贴。第一弹簧224在装入开关帽221和开关柱222之间后,能够卡合在两者之间,从而不容易脱落,方便安装。

37.另外,结合图2和图8所示,所述液压千斤顶100还包括卸油组件400,所述卸油组件400控制所述油路阀130中卸油孔131的开闭,控制所述液压区和储油区的导通;所述卸油组件400在控制所述卸油孔131导通的同时,控制所述排气开关220打开所述气门芯210。这样液压千斤顶100能够通过一道操作同时实现卸油和排气,极大地提高了液压千斤顶100的作用效率;而且也不用担心在使用过程中忘记排气导致出现的使用异常和安全隐患问题。

38.具体的,所述卸油组件400包括第一卸油杆410、第二卸油杆420、卸油开关430、卸油阀440和第二弹簧450,所述卸油开关430设置在所述上座110远离所述管筒140的一侧,所述第一卸油杆410与所述卸油开关430对应,所述第二卸油杆420的直径小于所述第一卸油杆410的直径,且所述第二卸油杆420的一端与所述第一卸油杆410连接,另一端插入所述卸油孔131中;所述第二弹簧450套设在所述第二卸油孔131上,一端与所述第一卸油杆410抵接,另一端与所述油路阀130抵接;所述卸油阀440从所述油路阀130远离所述上座110的一侧插入所述卸油孔131内,与所述第二卸油杆420连接,并密封所述卸油孔131;当按压所述卸油开关430,所述第一卸油杆410、第二卸油杆420、和卸油阀440朝远离所述上座110的方向移动,所述第二弹簧450压缩,所述卸油阀440露出所述卸油孔131,使得所述储油区和液压区导通;且所述卸油开关430还按压到所述排气开关220,使得所述气门芯210打开。

39.本实施例运用油路阀130的卸油孔131导通管筒140中的液压区和储油区,通过第一卸油杆410、第二卸油杆420、卸油开关430、卸油阀440和第二弹簧450配合,实现卸油孔131的导通和密封,且卸油开关430设置在上座110中,使用者在使用完液压千斤顶100后,只需要简单控制卸油开关430,就能将动能传递到第一卸油杆410、第二卸油杆420和卸油阀440上,将卸油孔131导通,这一卸油过程操作简单,且卸油孔131导通后,液压油受压力的作用能够快速地从液压区回落到储油区中,使得液压千斤顶100快速复位,以便快速进行收纳或展开下一轮的使用。

40.所述卸油开关430包括旋钮431和插销432,所述插销432贯穿所述旋钮431的第一端,并插入所述上座110中,将所述旋钮431固定在所述上座110;所述旋钮431的第二端与所述第一卸油杆410和排气开关220重叠,所述旋钮431的第二端在按压的过程中依次与所述第一卸油杆410、排气开关220接触,进而依次使所述卸油孔131打开,使所述气门芯210打开。

41.在不使用时,可以拔掉插销432将旋钮431拆卸,既能避免卸油开关430由于较大面

积暴露在外界容易出现损坏风险,又能避免意外导致旋钮431长时间按压使得排气组件200和卸油组件400一直处于打开装置,影响使用寿命。而在使用时,利用杠杆原理,简单地按压旋钮431的一端就能起到同时打开排气组件200和卸油组件400的效果,省时省力。

42.以上内容是结合具体的可选实施方式对本技术所作的进一步详细说明,不能认定本技术的具体实施只局限于这些说明。对于本技术所属技术领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1