用于将条带施加到鼓的轮胎部件供料器的制作方法

用于将条带施加到鼓的轮胎部件供料器

1.本技术是申请日为2021年2月22日、申请号为202120393331.1、发明创造名称为“用于将条带施加到鼓的施加辊以及轮胎部件供料器”的中国实用新型专利申请的分案申请。

技术领域

2.本实用新型涉及将条带施加到鼓(滚筒)的一种轮胎部件供料器。

背景技术:

3.de 27 40 609 a1公开了一种施加器,用作所施加层的中间载体,在其外围具有可连接到真空源的吸盘。施加器具有外壳,该外壳封闭环形腔室,该环形腔室由交替地安装到鼓体和外壳的两个分隔壁周向密封。环形腔室连接到真空源。当层的首端移动到施加器上时,鼓体在外壳旋转的同时保持静止,从而移动两个分隔壁以与层围绕外壳进给相同的速度逐步分开。因此,施加器的吸盘仅沿着由分隔壁限定的外壳逐渐增加的周向面积连接到真空源。以这种方式,可以防止施加器的未覆盖区域中的压力损失。

4.在将施加层转移到成型鼓之前,施加器会保持施加层的完整长度。然后,施加器沿相反的方向旋转,以将施加层从施加器转移到成型鼓上,从而根据转移的施加层逐步减小连接到真空源的周向面积。因此,施加器促进施加层的中间存储和后续转移,并因此用作所谓的转移轮或转移鼓。

5.wo 2012/072932 a1公开了一种转移装置,用于在将轮胎部件转移到制造鼓之前接收并临时支承所述轮胎部件。转移装置包括圆柱支承构件,该圆柱支承构件具有围绕其周缘分布的多个吸盘。吸盘连接到中心环,该中心环与圆柱支承构件一起旋转并限定壳体。转移装置还包括塞部,该塞部在壳体内静止并且将壳体划分为连接到真空源的外腔和被供应压缩空气的内腔。当圆柱体支承构件相对于壳体内部的塞部旋转时,吸盘在大部分旋转时都连接到外腔室,并且仅短暂地连接到内腔室,此时与真空的连接短暂中断并由压缩空气代替,以分离保持到相应吸盘上的轮胎组件。

6.根据de 27 40 609 a1的已知施加器的缺点在于,其仅允许将施加层作为从首端至尾端的整体逐步保持,之后以相反的顺序将施加层作为整体从尾端至首端从壳体中逐步释放。换句话说,已知的施加器不允许用于在同一施加层的尾端到达施加器之前将施加层的首端释放并转移到成型鼓,和/或用于独立保持和释放同一施加层的首端和尾端。因此,依赖于旋转的周向面积的增加和减小不适用于连续的施加过程,即该施加过程中施加器沿相同方向连续旋转以将条带直接施加到成型鼓,而不是在施加器上储存施加层。

7.根据wo 2012/072932 a1的转移装置的缺点在于,主动周向区域不限于确实需要抽吸来保持轮胎部件的地方。因此,在连续施加过程中,仅一部分轮胎部件沿着转移装置的有限的周向区域被保持,转移装置的未覆盖区域将导致相当大的压力损失。而且,壳体的腔室的角位置不能为适应不同的过程条件、即轮胎部件(的一部分)的角拾取和/或第二保持位置的变化而调节。

技术实现要素:

8.本实用新型的目的是提供用于将条带施加到鼓的一种轮胎部件供料器,其中该施加辊可用于连续施加过程和/或其中可改进连续施加过程的灵活性。

9.本实用新型提供了一种轮胎部件供料器,其包括用于将条带施加到鼓的施加辊,其中该施加辊包括外环,该外环可围绕旋转轴线旋转并且限定了沿周向方向围绕该旋转轴线延伸的保持表面,其中施加辊设有沿着周向方向分布在保持表面上的多个抽吸开口,用于通过抽吸将条带保持到保持表面,其中,施加辊还包括从动件,从动件可在外环内部围绕旋转轴线旋转,以在保持表面上跟随条带的一部分,其中从动件限定了一个腔室,该腔室在沿着外环的保持弧上沿着周向方向延伸并且可连接到真空源,其中从动件可独立于外环围绕旋转轴线旋转到外环上的第一保持位置,第一保持位置中腔室布置成与保持弧内的多个抽吸开口中的一个或多个抽吸开口空气连通,其中轮胎部件供料器包括第一控制元件,该第一控制元件联接到外环以驱动所述外环的旋转,其中,轮胎部件供料器包括第二控制元件,该第二控制元件联接到从动件以驱动从动件的旋转。在该实施例中,从动件和外环由单独的控制元件、即两个旋转驱动分别驱动。这样做的优点是,可以独立于外环主动地控制从动件的角位置。在从动件与外环一起旋转期间,两个控制元件可以同步以使从动件和外环一致地旋转。可替代地,如果需要,可以引入小的和/或可变的速度差。

10.在另外的实施例中,轮胎部件供料器还包括控制单元,该控制单元操作地连接到第一控制元件和第二控制元件,其中该控制单元构造成控制第一控制元件和第二控制元件,使得从动件与外环一起围绕旋转轴线旋转,同时维持在外环上的第一保持位置中。控制单元可以例如控制第一固定元件或控制两个前述控制元件以同步旋转。

11.优选地,轮胎部件供料器还包括用于检测施加辊上条带的存在的传感器,其中,控制单元操作地连接到传感器,并且被构造为响应于从传感器接收的信号控制第一控制元件和/或第二控制元件。传感器可以确保仅当在外环上的第一保持位置中检测到条带、即首端的存在时才开始该过程。

附图说明

12.将基于示意性附图中示出的示例性实施例来阐明本实用新型,附图中:

13.图1示出了根据本实用新型第一实施例的施加辊的轴测图;

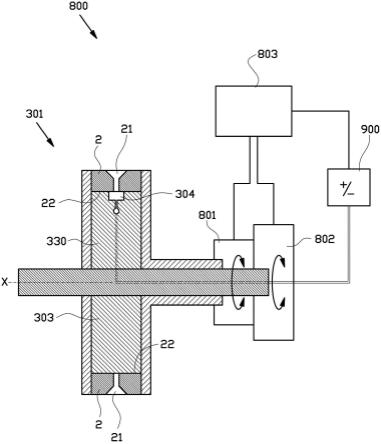

14.图2a-2h示出了包括根据图1的施加辊的轮胎部件供料器的侧剖视图,其处于将条带施加到鼓的方法步骤期间;

15.图3示出了根据图2a的轮胎部件供料器的侧剖视图,其中,施加辊处于替代起始构造;

16.图4示出了根据本实用新型第二实施例的替代施加辊的侧剖视图;

17.图5示出了根据本实用新型第三实施例的另一替代施加辊的侧剖视图;

18.图6示出了根据图2a的轮胎部件供料器的正剖视图;

19.图7示出了根据本实用新型第四实施例的具有另一替代施加辊的替代轮胎部件供料器的正剖视图;

20.图8示出了根据本实用新型第五实施例的另一替代施加辊的正剖视图;

21.图9示出了根据本实用新型第六实施例的另一替代施加辊的正剖视图;以及

22.图10示出了根据本实用新型第七实施例的另一替代施加辊的侧剖视图。

具体实施方式

23.图1-3示出了根据本实用新型的第一示例性实施例的用于将条带s施加到鼓、特别是轮胎成型鼓d的施加辊1或施加辊。

24.图2a-h和3示出了施加辊1作为轮胎成型工位、特别是轮胎部件供料器700的一部分。轮胎部件供料器700包括具有挤出机模具750的挤出机705,该挤出机模具750用于沿着挤出方向e挤出条带s。施加辊1在挤出机方向e中直接位于挤出机模具750下游。

25.轮胎部件供料器700还包括传感器704和刀具406,传感器704用于检测施加辊1上条带s的存在,刀具406用于在挤出机模具750处或附近将条带s切割成一定长度。

26.图2a-2h示出了用于产生条带s并将所述条带s施加到鼓d上的方法的步骤。如图2b中所示,条带s具有首端le,该首端le是通过在该方法的前一循环期间切下前一长度的条带s而产生的。然后施加辊1旋转以将一定长度的条带s施加到鼓d。一旦挤出机405挤出了条带s的预设长度,刀具406就启动将条带s切成一定长度,如图2f中所示,从而产生尾端te。条带s优选地由弹性体材料、即橡胶制成,并且可以作为成品轮胎部件施加到鼓d,或者可以在条带缠绕方法期间以本身已知的方式作为形成轮胎部件的原材料施加在鼓d上。

27.本实用新型涉及施加辊1的构造,后文中将对此更为详细地论述。

28.如图1中所示,施加辊1包括围绕旋转轴线x可旋转的外环2。施加辊1可以在旋转轴线x处可旋转地支承在轴9上。外环2限定沿着围绕旋转轴线x的周向方向c延伸的保持表面20。在施加期间,外环3沿着第一旋转方向r1被驱动,从而朝向鼓d进给条带s。在此实施例中,保持表面20为圆柱状或基本圆柱状的,优选为直圆柱状。施加辊1设有沿着周向方向c分布在保持表面20上的多个抽吸开口21,用于通过抽吸将条带s保持到保持表面。优选地,抽吸开口21沿着保持表面20的周缘均匀分布。在所示的示例性实施例中,抽吸开口21通入具有细长形状的吸盘。替代地,可使用具有不同几何形状的吸盘,即圆形甚至非圆形。每个抽吸开口21位于其各自吸盘的中心或中间。

29.施加辊1在外环2处的直径少于三十厘米,优选少于二十厘米并最优选地少于十五厘米。因此,施加辊1能在挤出机方向e上直接装配在挤出机模具750下游,如图2a中所示。

30.如图2a-2h中所示,施加辊1还包括围绕旋转轴线x在外环2内部或内可旋转的从动件3。从动件3包括从动件主体30,在本示例性实施例中,从动件主体30具有为内环或内盘的形状。所述内盘同心地装配在外环2内部,并且在其旋转期间相对于旋转轴线x支承所述外环2。要指出的是,从动件主体30不需要具有盘的形状。替代地,从动件主体30可以仅包括盘或不同的形状的一个部段或区段、即辐条,其仅在需要的位置为外环2和/或从动件3的部件提供支承。

31.如图2a中最佳所见的,从动件3限定了腔室4,该腔室4沿周向方向c在沿着外环2具有弧长l的保持弧a上延伸。与施加辊1的总周长相比,弧长l相对较小。在该具体实施例中,弧长l小于三十度。腔室4可连接到泵单元900,如图6中示意性示出的。泵单元900可以用作(部分)真空的来源,如通过(-)示意性示出,或用作压缩空气的来源,如通过(+)示意性示出。泵单元900能反转以在(部分)真空和压缩空气之间转换。泵单元900也可以包括两个泵,一个用于(部分)真空,一个用于压缩空气,以及能在两个泵之间转换的阀。因此,空气可以

选择性地从腔室4抽出或提供到腔室4以各自通过抽吸保持条带s或通过过压吹离所述条带。

32.从动件3可在第一旋转方向r1和/或与第一旋转方向r1相反的第二旋转方向r2上独立于外环2旋转。更特别地,从动件3布置成至少可在从如图2a和2e中所示的角起始位置h1到如图2c和2g中所示的角终止位置h2的范围内旋转。在此示例性实施例中,角起始位置h1对应于零位置h0,为腔室4竖直指向上方的位置。在该示例性实施例中,角终止位置h2相对于角起始位置h1相对于或关于旋转轴线x偏移约90度。

33.从动件3布置或构造成在保持表面20上跟随条带s的一部分,特别是图2b-2d中的首端le和图2f-2h中的尾端te。在条带s的跟随期间,从动件3构造或布置成以相同的速度、基本上相同的速度或与外环2一起从如图2a和2e中所示的角起始位置h1旋转到如图2c和2g中所示的角终止位置h2。当从动件3不跟随首端le或尾端te时,它可以独立于外环2旋转,即从其如图2c和2g中所示的角终止位置h2返回到其如图2a或2e中所示的角起始位置h1。该返回旋转可以沿着第一旋转方向r1或沿着第二旋转方向r2。

34.从动件3独立于外环2围绕旋转轴线x可旋转到在外环2上或沿着外环2的第一保持位置p1,在该第一保持位置p1中腔室4布置成与所述保持弧a内的多个抽吸开口21中的一个或多个抽吸开口21空气连通。在图2a中所示的实施例中,腔室4仅在第一保持位置p1中连接到抽吸开口21中的一个。如图2b中所示,第一保持位置p1对应于挤出机模具450直接下游首端le首先被施加到施加辊1或由施加辊1支承的位置。在图2b中,第一保持位置p1与角起始位置h1和零位置h0对齐。替代地,如图3中所示,第一保持位置p1可相对于角零位置h0轻微向后倾斜,以一次与两个或更多个抽吸开口21连通。腔室4的弧长l也可以增加以沿着所述弧长l与更多的抽吸开口21连通。

35.当比较图2a、2b和2c时,可以观察到从动件3相对于外环2维持在第一位置p1。这是通过使从动件3以与外环2相同的速度或转速并沿相同的第一旋转方向r1旋转而获得的。在本实用新型的该第一示例性实施例中,从动件3布置成相对于外环2被暂时地或选择性地固定,使得从动件3和外环2可以一体地或一致地旋转。

36.特别地,从动件3包括第一固定元件31和第二固定元件32,用于将从动件3固定在处于外环2、沿着外环2或在外环2上的第一保持位置p1。在此示例性实施例中,第二固定元件32位于与第一固定元件31直径相对的位置。第一固定元件31可在如图2b、2c、2f和2g中所示的与外环2抵接的第一固定位置f1和如图2a、2d、2e和2h中所示与外环2间隔开的第一收回位置g1之间移动。类似地,第二固定元件32可在与第一固定元件31相反的方向上在与外环2抵接的第二固定位置f2和与外环2间隔开的第一收回位置g2之间移动。

37.在该示例性实施例中,从动件3的腔室4形成在第一固定元件31中。更特别地,第一固定元件31密封腔室4,使其不与保持弧a外部的多个抽吸开口21中的任一个抽吸开口21连通。同时,在第一固定元件31的第一收回位置f1中,如图2a中所示,腔室4与保持弧a外部的多个抽吸开口21中的抽吸开口21开放连通。

38.第二固定元件32与第一固定元件31的不同之处仅在于它没有腔室4。因此,下文将仅参考第一固定元件31来论述固定元件31、32的结构和功能。

39.如比较图2a和2b最佳所见,第一固定元件31包括缸体33和在所述缸体33中可在第一固定位置f1和第一收回位置g1之间移动的活塞34。活塞34可以是气动或液压驱动的。在

气动选项中,压力可以由同一泵单元900的阀块提供,该阀块还向腔室4提供抽吸或压缩空气,如图6中示意性所示。替代地,可以提供单独的驱动源(未示出)。

40.如图2b中所示,活塞34包括制动表面35,该制动表面35用于在第一固定位置f1中接触外环2。具体地,制动表面35布置成接触外环2的内部或面向内的表面。制动表面35布置成在第一固定元件31与外环2之间沿周向方向c产生摩擦,以将从动件3固定或保持到外环2。因此,从动件3一旦固定,就可以随外环2的旋转而“随行”或“驮运”。因此,从动件3本身不需要主动旋转驱动来控制其旋转位置。制动表面35与外环2之间的摩擦可以可选地通过为制动表面35提供合适的高摩擦制动材料或纹理来改进。

41.本领域技术人员将理解,一个固定元件31可足以相对于外环2固定从动件3。替代地,可以使用多于两个固定元件31。同样,可以设想不同类型的固定元件31、32,即磁性固定元件、抽吸固定元件、机械互锁固定元件等。

42.此外,图4示出了根据本实用新型的第二示例性实施例的替代的施加辊101,施加辊101与前述施加辊1的不同之处仅在于其腔室104形成在从动件103的从动件主体130中而不是固定元件131、132中。因此,固定元件131、132的唯一目的是相对外环2固定和释放从动件103。可以在从动件主体130和外环2之间设置合适的密封构件(未示出)以密封腔室104。

43.一旦固定元件31、32收回到它们各自的收回位置g1、g2中,例如如图2d和2h中所示,从动件3就可相对于外环2自由和/或独立地旋转,即分别返回到如图2a和2e中所示的角起始位置h1。

44.图5示出了根据本实用新型的第三示例性实施例的替代的施加辊201,施加辊201与前述施加辊1的不同之处在于其设有偏置构件205,在没有用于从动件203的任何主动旋转驱动的情况下,该偏置构件205可以偏置或促使从动件203沿第二旋转方向r2旋转以返回到角起始位置h1。优选地,替代的施加辊201还包括止动元件206,用于防止从动件203沿第二旋转方向r2旋转超过角起始位置h1。

45.如图6中示意性示出的,轮胎部件供料器700包括第一控制元件701和第二控制元件702,第一控制元件701联接到外环2以驱动所述外环2的旋转,第二控制元件702用于控制固定元件31、32。轮胎部件供料器700还包括控制单元703,其操作地连接到第一控制元件701和第二控制元件702。第一控制元件701例如可以是用于主动驱动外环2的旋转的旋转驱动。第二控制元件702可以是泵单元900与固定元件31、32之间的阀块或导管。控制单元703适配、编程、构造、布置和/或包括软件或指令以控制第一控制元件401和第二控制元件702。特别地,控制单元703布置成用于控制第一控制元件701旋转外环2,并且用于控制第二控制元件702在角起始位置h1中将从动件3固定到外环2并在角终止位置h2中从外环2释放从动件3。因此,从动件3可以与外环2一起围绕旋转轴线x在角起始位置h1和角度终止位置h2之间旋转,同时维持在外环2上的第一保持位置p1中。

46.图7示出了根据本实用新型的第四实施例的替代轮胎部件供料器800,其与先前论述的轮胎部件供料器700的不同之处仅在于轮胎部件供料器800包括第二控制元件802,该第二控制元件802联接到从动件303以驱动从动件303的旋转。除了控制和/或驱动外环2的旋转的第一旋转驱动之外,第二控制元件802可以例如是第二旋转驱动,用于主动地控制和/或驱动从动件303的旋转。因此,从动件303的角位置可以独立于外环2而被直接控制,并且从动件303不需要固定元件。腔室304可以直接形成在从动件主体330中。控制单元803可

操作地连接到第一控制元件801和第二控制元件802,以独立地控制和/或同步外环2和从动件303的旋转。在该替代实施例中,控制单元803适配、编程、构造、布置和/或包括软件或指令,以控制控制元件801、802至少从角起始位置h1到角终止位置h2以相同的速度或基本相同的速度旋转和/或同步外环2和从动件303。

47.图8示出了根据本实用新型的第五实施例的另一替代轮胎施加辊401,其与先前论述的施加辊1、101、201、301不同之处在于,该另一替代施加辊401包括连接到外环402的侧壁423。固定元件431、432经由侧壁423或通过在侧壁423上作用,即经由与所述侧壁423接触或直接抵接,将从动件403固定在外环402上的第一保持位置或第二保持位置。特别地,固定元件431、432可以在结构上与固定元件31、32具有类似的构造,即具有缸体和可在所述缸体中移动的活塞。活塞具有制动表面,该制动表面布置成接触侧壁423并在侧壁423和相应的固定元件31、32之间产生足够的摩擦,以将从动件403相对于外环402保持在固定角位置。

48.替代地,固定元件可以包括一个或多个机械互锁元件,即凸轮、销和/或狭槽,以通过机械互锁来保持角位置。

49.图9示出了根据本实用新型的第六实施例的另一替代轮胎施加辊501,其与先前论述的施加辊1、101、201、301、401的不同之处在于,外环502设置有侧壁523,并且其中固定元件531、532经由侧壁523或通过作用在侧壁523上将从动件503固定在外环502上的第一保持位置或第二保持位置。特别地,固定元件531、532将磁力施加到所述侧壁523上。更具体地,固定元件531、532可以是电磁体,其可以被转换开启和关闭以控制从动件503相对于侧壁523的固定,并因此相对于整个外环502的固定。

50.图10示出了根据本实用新型的第七实施例的另一替代轮胎部件供料器600,其与先前论述的轮胎部件供料器700、800的不同之处在于,其偏压构件不是施加辊601的一部分。替代地,偏置构件由主动可控制的致动器605形成,在这种情况下呈气动或液压缸体650以及相对于所述缸体650可移动的活塞651的形式。从动件603具有从动件主体630,该从动件主体630设置有用于接收活塞651的凹部或狭槽636。因此,活塞651可以直接接合到从动件主体630的一部分上。通过控制活塞651的延伸和/或收回,可以控制从动件主体630的角位置。在该示例性实施例中,致动器605布置成在不活动或不通电时、即在从动件603从角起始位置h1旋转到角终止位置h2的过程中被动地跟随从动件603的旋转,并且在活动或通电时用于使从动件603主动地返回角起始位置h1。

51.在下文中将参照图1-10阐明一种使用先前的施加辊1、101、201、301、401、501、601中的任何一个将条带s施加到鼓d的方法。

52.图2a和3示出了条带s的首端le挤出之前的情况。施加辊1内部的从动件3已经返回角起始位置h1或定位在角起始位置h1中。外环2保持静止。固定元件31、32收回到它们各自的收回位置g1、g2。

53.图2b示出了挤出机405已经将条带s的首端le挤出到施加辊1上的情况。取决于构造,外环2维持静止,或者可以轻微旋转以接受首端le。一旦首端le覆盖与腔室4连通的一个或多个抽吸开口21,固定元件31、32就移动到它们各自的固定位置f1、f2中。可以响应于来自检测首端le的存在或到达的传感器404的信号来控制固定元件31、32。替代地,固定元件31、32在首端le挤出之前可能已经移动到它们各自的固定位置f1、f2中,使得首端le一覆盖相应的一个或多个抽吸开口21就被保持住。

54.在前述步骤期间的任何时候,泵单元900(图6中所示)可以启动以从腔室4抽出空气,从而通过抽吸将首端le保持到施加辊1。首端le被保持在外环2上的位置是第一保持位置p1。

55.图2c示出了在首端le在第一保持位置p1中保持到外环的情况下在外环2已从角起始位置h1旋转到角终止位置h2之后的情况。鼓d已经移动到与施加辊1相对的首端le接触,并且现在准备接受首端le。鼓d上接收首端le的位置也称为“钉附位置”。鼓d可以设置有保持装置,即抽吸开口(未示出),用于从处于钉附位置的施加辊接过首端le。要指出的是,从动件3已在外环2旋转期间在外环2上维持固定,并因此已与外环2一起或与外环2一致地旋转到角终止位置h2中,同时保持在外环2上的第一位置p1中。现在可以将图6的泵单元900反转来向腔室4供应压缩空气,以促进首端le从施加辊1释放或吹离。

56.图2d示出了固定元件31、32再次收回到其各自的收回位置g1、g2以释放或结束从动件3相对于外环2的固定的情况。

57.图2e示出了这样的情况,其中,从动件3已经沿第二旋转方向r2返回到角起始位置h1,同时外环2根据条带s的长度沿第一旋转方向r1进一步旋转一圈或几圈。

58.现在对于尾端te在外环2的第二保持位置p2上重复如图2a-2e中所示的步骤,第二保持位置p2对应于所述尾端te首先被施加到外环2上或支承在外环2上的位置。图2f-2h仅示出了尾端te的保持和释放的一些关键时刻,但是应当理解,图2a-2e的步骤也在此适用。

59.图2f示出了刀具406已将条带s切割成一定长度并且已经形成了尾端te的情况。固定元件31、32再次移动到它们各自的固定位置f1、f2中,以将从动件3固定至外环2第二保持位置p2中,该第二保持位置p2对应于尾端te位于外环上的位置2。根据首端le和尾端te之间的条带s的长度,该第二保持位置p2可以在外环2相对于从动件3围绕旋转轴线x回转一圈或几圈时相对于第一保持位置p1偏移。要指出的是,当在外环2完整回转一圈或多圈时偏移时,第一保持位置p1和第二保持位置p2可以(部分地)重叠。

60.如图2g中所示的情况对应于如图2c中所示的步骤。如图2h中所示的情况对应于如图2d中所示的情况。从动件3现在可以再次返回到如图2a中所示的角起始位置h1以重复整个循环。

61.要理解到,以上描述被包含以示出优选实施例的操作,而不意于限制本实用新型的范围。从以上论述中,许多变型对本领域技术人员而言将是显而易见的,这些变型仍由本实用新型的范围所涵盖。

62.总而言之,本实用新型涉及一种施加辊1、101、201、301、401、501、601,一种轮胎部件供料器600、700、800以及一种将条带s施加到鼓d的方法。施加辊1、101、201、301、401、501、601包括外环2,该外环2可围绕旋转轴线x旋转并限定保持表面20,其中,施加辊1、101、201、301、401 501、601设置有用于将条带s保持在保持表面20的抽吸开口21,其中施加辊1、101、201、301、401、501、601包括从动件3、103、203、303、603,其可在外环2内部旋转以跟随条带s在保持表面20上的部分le、te,其中从动件3、103、203、303、603限定了在沿着外环2具有弧长l的保持弧a上沿周向方向c延伸的腔室4、104,其中从动件3、103、203、303、603可独立于外环2围绕旋转轴线x旋转到外环2上的第一保持位置p1,其中腔室4、104布置成与所述保持弧a内的一个或多个抽吸开口21空气连通。

63.附图标记列表

64.1施加辊

65.2外环

66.20保持表面

67.21抽吸开口

68.22内表面

69.3从动件

70.30从动件主体

71.31第一固定元件

72.32第二固定元件

73.33缸体

74.34活塞

75.35制动表面

76.4腔室

77.9轴

78.101替代施加辊

79.103从动件

80.130从动件主体

81.131第一固定元件

82.132第二固定元件

83.103从动件

84.104腔室

85.201另外的替代施加辊

86.203从动件

87.205偏置构件

88.206止动元件

89.301另外的替代施加辊

90.303从动件

91.330从动件主体

92.304腔室

93.401另外的替代施加辊

94.402外环

95.423侧壁

96.403从动件

97.431第一固定元件

98.432第二固定元件

99.501另外的替代施加辊

100.502外环

101.503从动件

102.523侧壁

103.531第一固定元件

104.532第二固定元件

105.600轮胎部件供料器

106.601另外的替代施加辊

107.603从动件

108.630从动件主体

109.636狭槽

110.605偏置构件

111.650缸体

112.651活塞

113.700轮胎部件供料器

114.701第一控制元件

115.702第二控制元件

116.703控制单元

117.704传感器

118.705挤出机

119.750挤出机模具

120.706刀具

121.800替代轮胎部件供料器

122.801第一控制元件

123.802第二控制元件

124.803控制单元

125.900泵单元

126.a保持弧

127.b轴向方向

128.c周向方向

129.e挤出方向

130.f1第一固定位置

131.f2第二固定位置

132.g1第一收回位置

133.g2第二收回位置

134.h0零位置

135.h1角起始位置

136.h2角终止位置

137.l弧长

138.le首端

139.p1第一保持位置

140.p2第二保持位置

141.r1第一旋转方向

142.r2第二旋转方向

143.s条带

144.te尾端

145.x旋转轴线

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1