板材分张检测设备的制作方法

1.本实用新型涉及一种板材分张检测领域,尤其涉及一种板材检测分张设备。

背景技术:

2.在利用板材生产产品的过程中,需要将叠放的板材逐张地转移至生产设备,但板材常常因为冲压模具开料时添加的润滑油、冲压时产生的毛边、因堆叠而产生的真空吸附以及静电等原因存在叠料的问题,板材叠料会导致后续生产的产品报废或者损坏生产设备。

技术实现要素:

3.本实用新型的目的是提供一种板材分张检测设备,能够将叠放的板材分张,并对其进行检测,避免板材叠料。

4.为了实现上述目的,本实用新型公开了一种板材分张检测设备,其包括存放机构、分张机构以及检测装置;所述存放机构叠放有多张板材;所述分张机构包括移动装置和分张装置,所述分张装置包括压料件和吸料组件,所述压料件用于压紧板材,所述吸料组件用于吸附与所述压料件接触的板材的两端并能够朝远离板材的方向移动以使板材的两端被提起,所述移动装置用于带动所述分张装置移动以转移两端被提起的板材;所述检测装置用于对所述移动装置转移的板材的张数进行检测。

5.本实用新型设置有分张机构和检测装置来对叠放的板材进行分张和检测,分张机构包括移动装置、压料件和吸料组件,压料件压紧板材,吸料组件吸附板材的两端并将板材的两端提起,以使板材的两端与其余的板材分离,移动装置带动吸料组件移动以将板材分张,检测装置能够检测板材的张数,有利于后续将单张板材转移至生产设备,进而有效地避免了因板材叠料而影响后续生产的产品或者损坏生产设备。

6.可选地,所述吸料组件包括多个吸料器和吸料驱动器,所述吸料器分别位于所述压料件的两侧以分别吸附并提起板材的两端,所述吸料驱动器用于驱动所述吸料器。

7.可选地,所述检测装置包括定位平台、移料机构和超声波检测器,所述定位平台用于接收所述移动装置转移的板材,所述移料机构用于转移所述定位平台上的板材以使板材被所述超声波检测器检测,所述超声波检测器用于对板材的张数进行检测。

8.可选地,所述检测装置还设置在所述定位平台上的横向定位组件和纵向定位组件,所述横向定位组件和所述纵向定位组件分别用于对板材进行横向定位和纵向定位;所述横向定位组件包括横向驱动器、连接于所述横向驱动器的输出端的横向推动件以及与所述横向推动件相对设置的横向阻挡件,所述纵向定位组件包括纵向驱动器、连接于所述纵向驱动器的输出端的纵向推动件以及与所述纵向推动件相对设置的纵向阻挡件,所述横向推动件和所述纵向推动件分别用于推动板材的相邻两边缘,以使板材另外的相邻两边缘分别抵接于所述横向阻挡件和所述纵向阻挡件。

9.可选地,所述移料机构包括机械臂和取料组件,所述取料组件包括取料支架和设

置在所述取料支架上的多个取料器,所述取料器用于拾取板材,所述取料支架连接于所述机械臂的自由端,所述机械臂用于带动所述取料支架移动以转移拾取的板材。

10.可选地,所述移动装置包括横向支架、横向滑轨、横移驱动器以及横向移动件,所述横向滑轨和所述横移驱动器设置在所述横向支架上,所述横向移动件滑动连接于所述横向滑轨,所述横移驱动器用于驱动所述横向移动件横向滑动,所述横向移动件设置有升降驱动器,所述升降驱动器的输出端连接有所述分张装置,所述升降驱动器用于驱动所述分张装置竖向移动。

11.可选地,所述存放机构包括多个限位件,所述限位件分别抵接于板材的各边缘,板材放置在所述限位件所围设的存放空间内。

12.可选地,至少部分所述限位件上设置有刮片,所述吸料组件将板材的两端提起时,所述刮片与板材的边缘摩擦。

13.可选地,所述刮片朝向板材的一面沿竖向连续设置有多个沿水平方向延伸的凸肋,所述凸肋用于与板材的边缘摩擦。

14.可选地,所述存放机构的底部设置有顶升装置,所述顶升装置包括竖向推块和竖向驱动器,所述竖向推块安装在所述竖向驱动器的输出端,所述竖向推块在所述竖向驱动器的驱动下推动叠放的板材竖向移动。

附图说明

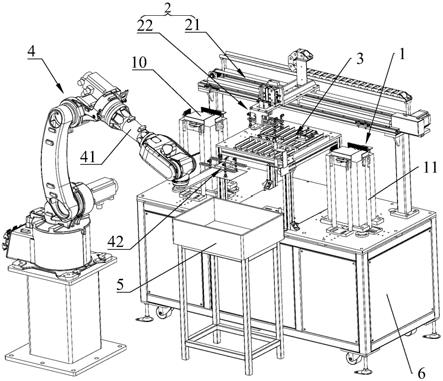

15.图1为本实用新型实施例板材分张检测设备的立体结构图。

16.图2为本实用新型实施例中移料机构的立体结构图。

17.图3为本实用新型实施例中省略了移料机构和收集箱的板材分张检测设备的立体结构图。

18.图4为本实用新型实施例中分张机构的立体结构图。

19.图5为本实用新型实施例中定位平台和超声波检测器的立体结构图。

20.图6为本实用新型实施例中存放机构和隐藏了部分结构的机台的立体结构图。

21.图7为图6中a的放大结构图。

具体实施方式

22.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

23.请参阅图1至图7,本实用新型公开了一种板材分张检测设备,其包括存放机构1、分张机构2和检测装置3,存放机构1叠放有多张板材10;分张机构2包括移动装置21和分张装置22,分张装置22包括压料件221和吸料组件222,压料件221用于压紧板材10,吸料组件222用于吸附与压料件221接触的板材10的两端并能够朝远离板材10的方向移动以使板材10的两端被提起,移动装置21用于带动分张装置22移动以转移两端被提起的板材10;检测装置3用于对移动装置21转移的板材10的张数进行检测。

24.本实用新型设置有分张机构2和检测装置3来对叠放的板材10进行分张和检测,分张机构2包括移动装置21、压料件221和吸料组件222,压料件221压紧板材10,吸料组件222吸附板材10的两端并将板材10的两端提起,以使板材10的两端与其余的板材10分离,移动

装置21带动吸料组件222移动以将板材10分张,检测装置3能够检测板材10的张数,有利于后续将单张板材10转移至生产设备,进而有效地避免了因板材10叠料而影响后续生产的产品或者损坏生产设备。

25.参阅图3和图4,吸料组件222包括多个吸料器2221和吸料驱动器2222,吸料器2221分别位于压料件221的两侧以分别吸附并提起板材10的两端,吸料驱动器2222用于驱动吸料器2221。

26.具体地,在本实施例中,分张装置22还包括呈c字形的连接架223,连接架223与升降驱动器215的输出端固定连接,吸料组件222的吸料驱动器2222安装在连接架223的上端,吸料组件222还包括吸料板2223,吸料板2223安装在吸料驱动器2222的输出端,两组吸料器2221分别设置在吸料板2223的两端,具体地,吸料器2221为真空吸盘,但不限于此;压料件221安装在连接架223的下端且位于吸料板2223下方的中间位置。

27.参阅图1至图5,检测装置3包括定位平台31、移料机构4和超声波检测器32,定位平台31用于接收移动装置21转移的板材10,移料机构4用于转移定位平台31上的板材10以使板材10被超声波检测器32检测,超声波检测器32用于对板材10的张数进行检测。上述移料机构4和超声波检测器32的配合有利于自动化检测板材的实现。

28.具体地,在本实施例中,检测装置3还包括控制器33,定位平台31的一侧设置有收集箱5,移料机构4将板材10转移至超声波检测器32处,使得板材10的一部分位于超声波检测器32的两探头之间,超声波检测器32对板材10进行检测,控制器33根据超声波检测器32的检测判断板材10是否为单张并发送对应的信号给移料机构4,移料机构4根据控制器33发送的信号将板材10转移至相应的位置,若板材10为单张,移料机构4将板材10转移至下一生产设备,若板材10不为单张,移料机构4则将板材10转移至收集箱5中,上述超声波检测器32、控制器33和移料机构4的设置有利于避免存在叠料问题的板材10进入下一生产设备。

29.参阅图3和图5,检测装置3还设置在定位平台31上的横向定位组件34和纵向定位组件35,横向定位组件34和纵向定位组件35分别用于对板材10进行横向定位和纵向定位;横向定位组件34包括横向驱动器341、连接于横向驱动器341的输出端的横向推动件342以及与横向推动件342相对设置的横向阻挡件343,纵向定位组件35包括纵向驱动器351、连接于纵向驱动器351的输出端的纵向推动件352以及与纵向推动件352相对设置的纵向阻挡件353,横向推动件342和纵向推动件352分别用于推动板材10的相邻两边缘,以使板材10另外的相邻两边缘分别抵接于横向阻挡件343和纵向阻挡件353。上述横向定位组件34和纵向定位组件35能够对定位平台31上的板材10定位,有利于定位平台31与移料机构4间的配合。

30.参阅图1和图2,移料机构4包括机械臂41和取料组件42,取料组件42包括取料支架421和设置在取料支架421上的多个取料器422,取料器422用于拾取板材10,取料支架421连接于机械臂41的自由端,机械臂41用于带动取料支架421移动以转移拾取的板材10。

31.在本实施例中,取料器422为真空吸盘,取料支架421包括第一连接部4211和两第二连接部4212,第一连接部4211和第二连接部4212相交排布,第一连接部4211连接于机械臂41的自由端,第二连接部4212的两端分别连接有取料器422以稳定地吸附板材10的两端,在机械臂41的带动下能够将完成检测的板材10转移。

32.参阅图1、图3和图4,移动装置21包括横向支架211、横向滑轨212、横移驱动器213以及横向移动件214,横向滑轨212和横移驱动器213设置在横向支架211上,横向移动件214

滑动连接于横向滑轨212,横移驱动器213用于驱动横向移动件214横向滑动,横向移动件214设置有升降驱动器215,升降驱动器215的输出端连接有分张装置22,升降驱动器215用于驱动分张装置22竖向移动。在上述横移驱动器213和升降驱动器215的驱动下,分张装置22能够在竖向和横向上移动,以将存放机构1上的板材10分张并将板材10转移定位平台31,有利于板材10自动分张的实现。

33.具体地,横移驱动器213包括主动轮2131、传动轮2132、绕设在主动轮2131和传动轮2132之间的传动带2133以及与主动轮2131连接的横向驱动电机2134,横向移动件214一端的底部安装有第一连接件216,第一连接件216与传动带2133固定连接,另一端连接有升降驱动器215,在本实施例中,升降驱动器215为导杆气缸,但不限于此,分张装置22在升降驱动器215的驱动下靠近或远离存放机构1和定位平台31,以吸取和放置板材10,而横向移动件214在横向驱动电机2134的驱动下来回地移动至存放机构1和定位平台31以带动分张装置22转移板材10。

34.参阅图1、图3和图6,存放机构1包括多个限位件11,限位件11分别抵接于板材10的各边缘,板材10放置在限位件11所围设的存放空间内,以使叠放的板材10存放在一个固定的位置,有利于移动装置21带动分张装置22准确地移动至板材10的上方以对叠放的板材10进行分张。

35.具体地,在本实施例中,限位件11为柱状结构,板材10较长的一侧设置有两限位件11,较短的一侧设置有一限位件11,但不限于此。

36.参阅图6和图7,至少部分限位件11上设置有刮片111,吸料组件222将板材10的两端提起时,刮片111与板材10的边缘摩擦。上述刮片111的设置有利于叠放的板材分开,使得吸料组件222能够顺利将板材分张10。

37.具体地,在本实施例中,限位件11的上端都设置有刮片111,但不限于此,也可以只在位于板材10两侧的限位件11的上端设置刮片111。而在一些实施例中,刮片111还可以与限位件11是一体结构。

38.参阅图7,具体地,刮片111朝向板材10的一面沿竖向连续设置有多个沿水平方向延伸的凸肋1111,凸肋1111用于与板材10的边缘摩擦。吸料组件222将板材10的两端提起时,板材10两端的边缘与连续设置的凸肋1111摩擦,使得板材10被提起的两端顺利地与其余板材10分离,有利于板材10的分张。

39.具体地,在本实施例中,凸起1111的横截面为等腰梯形,但不限于此。

40.参阅图1、图3和图6,存放机构1的底部设置有顶升装置12,顶升装置12包括竖向推块121和竖向驱动器122,竖向推块121安装在竖向驱动器122的输出端,竖向推块121在竖向驱动器122的驱动下推动叠放的板材10竖向移动,以使待分张的板材10被顶升装置12推动至靠近分张装置22的位置,有利于存放机构1与分张机构2之间的配合。

41.具体地,板材分张检测设备还包括机台6,分张机构2和检测装置3设置在机台6上,存放机构1设置有两个且分别位于定位平台31的两侧,限位件11设置在机台6上,竖向驱动器122设置在机台6内,机台6设置有通孔61,竖向驱动器122包括主推柱1221、助推柱1222以及与主推柱1221连接的竖向驱动电机1223,主推柱1221和助推柱1222的一端穿过通孔61与竖向推块121连接,另一端通过第二连接件1224连接在一起,主推柱1221在竖向驱动电机1223的驱动下带动助推柱1222一起推动竖向推块121上移以推动待分张的板材10移动至靠

近分张装置22的位置。

42.参阅图1、图3和图6,存放机构1还设置有感应器13,感应器13用于感应板材10,竖向驱动器122根据感应器13的感应信息来驱动竖向推块121移动,上述感应器13的设置使得顶升装置12能够准确地将叠放的板材10推动至相应的位置,以便于分张机构2对板材10进行分张。

43.具体地,感应器13为对射式感应器且设置在限位件11的上端,但不限于此。竖向推块121推动叠放的板材10竖向移动,于上方的板材10阻挡感应器13发射的信号时,竖向驱动器122停止驱动竖向推块121移动,以便于分张机构2对板材10进行分张。当上方的板材10被分张机构2分张并不再阻挡感应器13发射的信号,竖向推块121继续推动板材10上移,自动化程度高。

44.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1