一种板材数控加工用上料装置的制作方法

1.本实用新型涉及数控加工上料技术领域,具体为一种板材数控加工用上料装置。

背景技术:

2.目前家具批量生产中板材批量生产以及整形,大部分是采用的是卧式数控机床实施加工的,而目前用于家具板材加工时,其数控机床的上料,基本上都是靠人力将板材抬到机床上,在此过程中,往往需要至少两人同时操作,不仅上料效率低下,人工出成本高,长时间弯腰抬板,对于工作人员的腰椎损伤也是极大地。

3.因此,我们提出一种适用于板材数控加工的自动上料装置。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种板材数控加工用上料装置,具备堆叠式自动上料的功能,解决了目前板材数控加工时上料效率低,人工成本高的问题。

5.本实用新型的一种板材数控加工用上料装置,包括基座和两个平行固定安装在基座顶部两侧的侧架,所述侧架包括若干竖直固定安装在基座上的承重架,以及固定安装在相邻承重架之间的爬升装置,所述基座的一端安装有一龙门架,该龙门架顶部的两端均竖直安装有两个送料驱动机构;所述爬升装置包括与相邻两个承重架固定安装在一起的导轨架,所述导轨架顶部的中央位置一体成型有两个上卡槽,两个上卡槽之间通过安装块分隔开,所述导轨架底部的中央位置一体成型有两个下卡槽,两个下卡槽之间同样通过安装块分隔开,所述上卡槽的内侧安装有从动机构,两个下卡槽内侧分别设有一个主动齿轮,两个所述侧架靠近龙门架的一端均安装有一爬升动力电机,所述爬升动力电机的输出轴传动连接有一转动轴,所述转动轴沿侧架长度方向从侧架内部贯穿至侧架另一端,每个爬升装置上的两个主动齿轮均与转动轴固定连接;所述从动机构包括设置在两个上卡槽中的从动齿轮,两个从动齿轮之间通过承重转轴固定连接,两个从动齿轮和两个主动齿轮之间均通过链条传动连接,两跟链条之间以链条为载体等距离固定安装有再载物机构。

6.通过爬升装置的结构设计,再结合承重架构成的侧架,并以相对设立的两个侧架,配合基座和送料驱动机构的结构设计,能够使得该装置从下而上逐渐以向上堆叠的方式,实施自动上料及输料全过程,并且通过链条堆叠提升物料,相比目前人工抬升板材上料而言,物料板材输送时的连续性以及稳定性,都得到了极大的提高,而且还能够大大节约人工成本,无需工作人员反复弯腰抬升板材。

7.作为本实用新型的进一步改进,所述安装块两侧的导轨架上以链条的安装方向为基准绕导轨架圆周均分别开设有一号轨道槽和二号轨道槽,所述导轨架正面与背面且位于导轨架顶部和底部的安装块之间均开设有导向滑槽。

8.载物机构包括两侧均与两根链条固定连接的衔接块;所述衔接块的两侧对应一号轨道槽和二号轨道槽的位置处均转动连接有一组一号限位轮和二号限位轮;每组所述一号限位轮和二号限位轮均有两个滚轮构成,所述衔接块的底部还转动安装有一导向滑轮;所

述导向滑轮滑动契合在导向滑槽内,所述一号限位轮滚动契合在一号轨道槽内,所述二号限位轮滚动契合在二号轨道槽内。

9.两条所述一号轨道槽开设在导轨架表面,两条二号轨道槽分别开设在两个上卡槽边侧的导轨架内侧,二号轨道槽位于一号轨道槽底部,且一号轨道槽的深度方向与二号轨道槽的深度方向相互之间为垂直设计。

10.通过导轨架上的一号轨道槽、二号轨道槽和导向滑槽的结构设计,再结合载物机构中的一号限位轮、二号限位轮以及导向滑轮的设计,不仅能够使得每个载物机构在导轨架上向上攀升时,其载物轮上托举的板材对其载物机构所产生侧向的力通过内、外侧设置的一号限位轮和二号限位轮配合导轨架上设置的一号轨道槽和二号轨道槽,全部由一号限位轮和二号限位轮承受,以此减轻链条与载物机构连接处的承重荷载,同时也能够对载物机构实施滑移定位,使得链条的能够平稳运行。

11.作为本实用新型的进一步改进,所述载物机构还包括一体成型在衔接块顶部的安装板;所述安装板的板体上水平安装有两个载物轮。

12.作为本实用新型的进一步改进,所述龙门架顶部的中部位置安装有主控箱,所述主控箱与送料电机和爬升动力电机电连接,所述主控箱还与送料轮内部的柔性压力传感器无线连接,两个侧架上的爬升动力电机采用同步驱动控制,所述主控箱与数控机床的主控器电信联动连接。

13.通过上述主控箱与数控机床的主控器电信联动连接的设计,能够使得该装置的控制指令与数控机床的控制指令起到同步效果。

14.作为本实用新型的进一步改进,所述送料驱动机构包括固定安装在龙门架上的伸缩缸,该伸缩缸采用伸缩气缸、液压缸或电动伸缩杆中的任意一种,所述伸缩缸的底端安装有走轮架,所述走轮架靠近侧架的一侧安装有送料轮,所述走轮架的另一侧安装有送料电机,所述送料电机的动力输出轴与送料轮固定连接;所述龙门架两端的送料轮均位于贴近侧架的一侧,且送料轮的位置与载物轮的位置错开设置,所述送料轮的内部设有柔性压力传感器。

15.通过送料轮与载物轮之间的交错设计,能够使得板材在被送料轮配合载物轮转移至数控机床的台面上后,方便处于底部位置板材的提升操作。

16.作为本实用新型的进一步改进,所述承重转轴位于安装块内部,且承重转轴的外部与安装块之间设有一轴承。

17.作为本实用新型的进一步改进,所述基座远离爬升动力电机的一端并排安装有进料轮,所述进料轮的高度与两个侧架内侧的底部呈水平状态下的载物轮高度持平,两个侧架上的爬升装置中,其相对位置的载物轮高度相对应。

18.通过进料轮与侧架底部水平状态的载物轮之间的高度持平设计,能够方便板材从送料轮上转移到爬升装置上,以此方便自下到上的板材堆叠。

19.与现有技术相比,本实用新型的有益效果如下:

20.本实用新型通过爬升装置的结构设计,再结合承重架构成的侧架,并以相对设立的两个侧架,配合基座和送料驱动机构的结构设计,能够使得该装置从下而上逐渐以向上堆叠的方式,实施自动上料及输料全过程,并且通过链条堆叠提升物料,相比目前人工抬升板材上料而言,物料板材输送时的连续性以及稳定性,都得到了极大的提高,而且还能够大

大节约人工成本,无需工作人员反复弯腰抬升板材。

附图说明

21.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

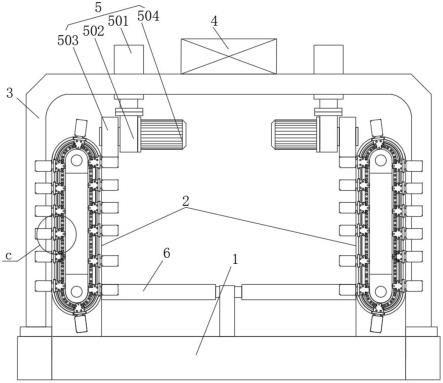

22.图1为本实用新型正视剖面结构示意图;

23.图2为本实用新型侧架剖面结构示意图;

24.图3为本实用新型侧架结构示意图;

25.图4为图2中a处放大结构示意图;

26.图5为图2中b处放大结构示意图;

27.图6为图1中c处放大结构示意图;

28.图7为本实用新型导轨架正面结构示意图;

29.图8为本实用新型爬升装置正面结构示意图。

30.图中:1、基座;2、侧架;201、承重架;202、爬升装置;221、导轨架;222、上卡槽;223、安装块;224、从动机构;2241、从动齿轮;2242、承重转轴;2243、轴承;225、链条;226、载物机构;2261、衔接块;2262、安装板;2263、载物轮;2264、一号限位轮;2265、二号限位轮;2266、导向滑轮;227、一号轨道槽;228、二号轨道槽;229、下卡槽;2210、主动齿轮;2211、导向滑槽;3、龙门架;4、主控箱;5、送料驱动机构;501、伸缩缸;502、走轮架;503、送料轮;504、送料电机;6、进料轮;7、爬升动力电机;8、转动轴。

具体实施方式

31.以下将以图示揭露本实用新型的多个实施方式,为明确说明起见,许多实物上的细节将在以下叙述中一并说明。然而,应了解到,这些实物上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实物上的细节是非必要的。此外,为简化图示起见,一些习知惯用的结构与组件在图示中将以简单的示意的方式绘示之。

32.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本实用新型,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

33.请参阅图1-8,本实用新型的一种板材数控加工用上料装置,包括基座1和两个平行固定安装在基座1顶部两侧的侧架2,侧架2包括若干竖直固定安装在基座1上的承重架201,以及固定安装在相邻承重架201之间的爬升装置202,基座1的一端安装有一龙门架3,该龙门架3顶部的两端均竖直安装有两个送料驱动机构5;爬升装置202包括与相邻两个承重架201固定安装在一起的导轨架221,导轨架221顶部的中央位置一体成型有两个上卡槽222,两个上卡槽222之间通过安装块223分隔开,导轨架221底部的中央位置一体成型有两个下卡槽229,两个下卡槽229之间同样通过安装块223分隔开,上卡槽222的内侧安装有从

动机构224,两个下卡槽229内侧分别设有一个主动齿轮2210,两个侧架2靠近龙门架3的一端均安装有一爬升动力电机7,爬升动力电机7的输出轴传动连接有一转动轴8,转动轴8沿侧架2长度方向从侧架2内部贯穿至侧架2另一端,每个爬升装置202上的两个主动齿轮2210均与转动轴8固定连接;从动机构224包括设置在两个上卡槽222中的从动齿轮2241,两个从动齿轮2241之间通过承重转轴2242固定连接,两个从动齿轮2241和两个主动齿轮2210之间均通过链条225传动连接,两跟链条225之间以链条225为载体等距离固定安装有再载物机构226。

34.通过爬升装置202的结构设计,再结合承重架201构成的侧架2,并以相对设立的两个侧架2,配合基座1和送料驱动机构5的结构设计,能够使得该装置从下而上逐渐以向上堆叠的方式,实施自动上料及输料的全过程,并且通过链条225堆叠提升物料,相比目前人工抬升板材上料而言,物料板材输送时的连续性以及稳定性,都得到了极大的提高,而且还能够大大节约人工成本,无需工作人员反复弯腰抬升板材。

35.请参阅图4、图5、图7、图8,安装块223两侧的导轨架221上以链条225的安装方向为基准绕导轨架221圆周均分别开设有一号轨道槽227和二号轨道槽228,导轨架221正面与背面且位于导轨架221顶部和底部的安装块223之间均开设有导向滑槽2211。

36.请参阅图4、图5,载物机构226包括两侧均与两根链条225固定连接的衔接块2261;衔接块2261的两侧对应一号轨道槽227和二号轨道槽228的位置处均转动连接有一组一号限位轮2264和二号限位轮2265;每组一号限位轮2264和二号限位轮2265均有两个滚轮构成,衔接块2261的底部还转动安装有一导向滑轮2266;导向滑轮2266滑动契合在导向滑槽2211内,一号限位轮2264滚动契合在一号轨道槽227内,二号限位轮2265滚动契合在二号轨道槽228内。

37.请参阅图4、图5、图8,载物机构226还包括一体成型在衔接块2261顶部的安装板2262;安装板2262的板体上水平安装有两个载物轮2263。

38.请参阅图4、图5、图7,两条一号轨道槽227开设在导轨架221表面,两条二号轨道槽228分别开设在两个上卡槽222边侧的导轨架221内侧,二号轨道槽228位于一号轨道槽227底部,且一号轨道槽227的深度方向与二号轨道槽228的深度方向相互之间为垂直设计。

39.通过导轨架221上的一号轨道槽227、二号轨道槽228和导向滑槽2211的结构设计,再结合载物机构226中的一号限位轮2264、二号限位轮2265以及导向滑轮2266的设计,不仅能够使得每个载物机构226在导轨架221上向上攀升时,其载物轮2263上托举的板材对其载物机构226所产生侧向的力通过内、外侧设置的一号限位轮2264和二号限位轮2265配合导轨架221上设置的一号轨道槽227和二号轨道槽228,全部由一号限位轮2264和二号限位轮2265承受,以此减轻链条225与载物机构226连接处的承重荷载,同时也能够对载物机构226实施滑移定位,使得链条225的能够平稳运行。

40.请参阅图1、图2、图3,送料驱动机构5包括固定安装在龙门架3上的伸缩缸501,该伸缩缸501采用伸缩气缸、液压缸或电动伸缩杆中的任意一种,伸缩缸501的底端安装有走轮架502,走轮架502靠近侧架2的一侧安装有送料轮503,走轮架502的另一侧安装有送料电机504,送料电机504的动力输出轴与送料轮503固定连接;龙门架3两端的送料轮503均位于贴近侧架2的一侧,且送料轮503的位置与载物轮2263的位置错开设置,送料轮503的内部设有柔性压力传感器。

41.通过送料轮503与载物轮2263之间的交错设计,能够使得板材在被送料轮503配合载物轮2263转移至数控机床的台面上后,方便处于底部位置板材的提升操作。

42.请参阅图1,龙门架3顶部的中部位置安装有主控箱4,主控箱4与送料电机504和爬升动力电机7电连接,主控箱4还与送料轮503内部的柔性压力传感器无线连接,两个侧架2上的爬升动力电机7采用同步驱动控制,

43.通过上述主控箱4与数控机床的主控器电信联动连接的设计,能够使得该装置的控制指令与数控机床的控制指令起到同步效果。

44.请参阅图4,承重转轴2242位于安装块223内部,且承重转轴2242的外部与安装块223之间设有一轴承2243。

45.请参阅图1、图2、图3,基座1远离爬升动力电机7的一端并排安装有进料轮6,进料轮6的高度与两个侧架2内侧的底部呈水平状态下的载物轮2263高度持平,两个侧架2上的爬升装置202中,其相对位置的载物轮2263高度相对应。

46.通过进料轮6与侧架2底部水平状态的载物轮2263之间的高度持平设计,能够方便板材从送料轮503上转移到爬升装置202上,以此方便自下到上的板材堆叠。

47.在使用本实用新型时:板材通过前线生产线加工后,通过进料轮6传送至该装置的处(进料轮6即为输料传送机构即可),在传送期间工作人员可进行角度拨正操作,以方便板材顺利进入到两侧架2之间,与此同时,爬升动力电机7工作带动爬升装置202中的链条225运动,此期间载物机构226随着链条225移动而逐步提升,当板材顶部抵触到送料轮503后,爬升动力电机7停止工作,此时送料轮503工作,使得板材能够在两个侧架2之间同水平高度的载物轮2263上平行移动,直至将板材转移至数控机台的加工台面上即可,当位于最上层的板材转移完成后,爬升动力电机7继续工作,将位于下一层的板材提升到最上层高度,待命即可。

48.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1