一种原料烧结自动上料装置的制作方法

1.本实用新型涉及上料装置技术领域,尤其涉及一种原料烧结自动上料装置。

背景技术:

2.上料装置,是一种常用于物品加工范围中,对于所加工物品的原料进行自动化上料,以减少人力资源损耗以及确保上料工作精准度的专业装置,在自动上料装置的实际使用中,由于物品加工的过程中,有时会需要对物料进行烧结处理,而物料的上料的过程需要一定的时间,烧结工作往往需要等一批物料上料结束后再分批次进行烧结,以免出现物料烧结过度的情况,而等待上料的过程则对于物料加工的效率造成了一定的影响,需要进行改进。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种原料烧结自动上料装置。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种原料烧结自动上料装置,包括支撑板,所述支撑板的上表面四角位置均装有支撑杆,所述支撑杆之间装有外筒,所述外筒的内侧转动连接有滚筒,所述滚筒的外表面套设有履带,所述外筒的一端装有电机,所述外筒的内侧设置有内筒,所述内筒与外筒之间装有加热电圈。

5.为了实现滚筒的转动助推功能,本实用新型的改进有,所述滚筒的外表面开设有助力槽,所述电机的输出端装在滚筒的外表面。

6.为了完善加热电圈的均匀加热功能,本实用新型的改进有,所述加热电圈的形状为弹簧形,所述加热电圈套设在内筒的外表面。

7.为了完善履带对于物料的运送功能,本实用新型的改进有,所述履带的外表面装有挡板,所述挡板的形状为梯形。

8.为了给支撑板的角度调节功能提供前置条件,本实用新型的改进有,所述支撑板的下表面设置有底板,所述底板的上表面两侧均开设有滑槽,所述滑槽的内侧滑动连接有一号液压杆,所述底板的上表面两侧均装有二号液压杆。

9.为了实现一号液压杆、二号液压杆与支撑板的连接功能,本实用新型的改进有,所述一号液压杆与二号液压杆的上表面均装有支板,所述支板的外表面转动连接有连接板,所述连接板装在支撑板的下表面。

10.为了给底板在平面上的移动工作减少阻力,本实用新型的改进有,所述底板的下表面四角位置均转动连接有轮架,所述轮架的内侧转动连接有滚轮与刹片,所述滚轮的外表面开设有轮槽,所述刹片的外表面装有凸块。

11.与现有技术相比,本实用新型的优点和积极效果在于,

12.1、本实用新型,通过设置了支撑板、支撑杆、外筒、滚筒、履带、电机、内容和加热电圈,能够通过支撑板和支撑杆,给外筒提供稳定支撑,并通过电机的运作带动滚筒进行旋

转,进而带动履带进行输送工作,在履带输送的过程中,通过加热线圈的运作对内筒内部的物料进行加热,并通过对加热线圈的形状设计,确保加热线圈能够均匀的对内筒内部的物料进行加热烧结工作,通过这种方式确保了物料不会出现烧结程度过高的情况发生,同时也节省了加工过程中等待的时间,进而提升了整体加工的工作效率。

13.2、本实用新型,通过设置了底板、滑槽、一号液压杆、二号液压杆、支板和连接板,能够通过支板和连接板实现支撑板与一号液压杆、二号液压杆的连接功能,并给后续的角度调节工作提供结构条件,通过一号液压杆的伸缩与二号液压杆的伸缩,带动一号液压杆沿滑槽滑动至相应位置,进而对该上料装置上料的角度进行方便的调节,提升了该上料装置的通用性,扩大了应用市场。

附图说明

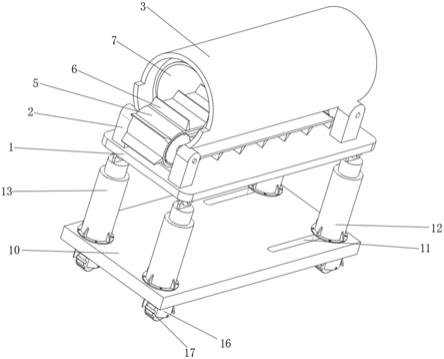

14.图1为本实用新型提出一种原料烧结自动上料装置的整体部件示意图;

15.图2为本实用新型提出一种原料烧结自动上料装置的侧视角示意图;

16.图3为本实用新型提出一种原料烧结自动上料装置的侧视角爆炸示意图;

17.图4为本实用新型提出一种原料烧结自动上料装置的侧视角部分结构剖视示意图。

18.图例说明:

19.1、支撑板;2、支撑杆;3、外筒;4、电机;5、履带;6、挡板; 7、内筒;8、加热电圈;9、滚筒;10、底板;11、滑槽;12、一号液压杆;13、二号液压杆;14、支板;15、连接板;16、轮架;17、滚轮;18、刹片。

具体实施方式

20.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

21.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

22.请参阅图1-4,本实用新型提供一种技术方案:一种原料烧结自动上料装置,包括支撑板1,支撑板1的上表面四角位置均装有支撑杆2,支撑杆2之间装有外筒3,外筒3的内侧转动连接有滚筒9,滚筒9的外表面开设有助力槽,滚筒9的外表面套设有履带5,这种设计的目的是为了通过助力槽,确保滚筒9在旋转过程中对于履带5 运作的助力效果,外筒3的一端装有电机4,电机4的输出端装在滚筒9的外表面,这种设计的目的是为了实现电机4运作对于滚筒9的助力功能,外筒3的内侧设置有内筒7,内筒7与外筒3之间装有加热电圈8,加热电圈8的形状为弹簧形,加热电圈8套设在内筒7的外表面,这种设计的目的是为了在加热线圈运作的过程中,能够通过弹簧形状以及加热线圈的安装位置,确保加热线圈能够对内筒7内部各位置进行均匀的加热,避免在某处热度过高或过低而导致烧结程度不均匀的问题出现。

23.在履带5输送的过程中,通过加热线圈的运作对内筒7内部的物料进行加热,并通

过对加热线圈的形状设计,确保加热线圈能够均匀的对内筒7内部的物料进行加热烧结工作,通过这种方式确保了物料不会出现烧结程度过高的情况发生,同时也节省了加工过程中等待的时间,进而提升了整体加工的工作效率。

24.履带5的外表面装有挡板6,这种设计的目的是为了避免支撑板 1角度发生变化时,物料漏出的情况发生,挡板6的形状为梯形,这种形状的设计是为了通过梯形的斜面,在履带5输送的末端位置对于出料的轨迹进行约束,进而完善了履带5对于物料的输送功能。

25.支撑板1的下表面设置有底板10,底板10的上表面两侧均开设有滑槽11,滑槽11的内侧滑动连接有一号液压杆12,底板10的上表面两侧均装有二号液压杆13,一号液压杆12与二号液压杆13的上表面均装有支板14,支板14的外表面转动连接有连接板15,连接板15装在支撑板1的下表面,在支撑板1角度调节的过程中,首先通过支板14和连接板15实现支撑板1与一号液压杆12、二号液压杆13的连接功能,并给后续的角度调节工作提供结构条件,通过一号液压杆12的伸缩与二号液压杆13的伸缩,带动一号液压杆12沿滑槽11滑动至相应位置,进而对该上料装置上料的角度进行方便的调节,提升了该上料装置的通用性,扩大了应用市场。

26.底板10的下表面四角位置均转动连接有轮架16,轮架16的内侧转动连接有滚轮17与刹片18,通过轮架16和滚轮17的转动,能够给底板10在平面上的移动工作减少阻力,并在底板10定点放置时,通过将刹片18贴合底板10,确保底板10进行放置时的稳定性,滚轮17的外表面开设有轮槽,这种设计的目的是为了完善滚轮17在转动过程中的推进效果,刹片18的外表面装有凸块,通过凸块能够给刹片18的转动提供便捷。

27.工作原理:在履带5输送的过程中,通过加热线圈的运作对内筒 7内部的物料进行加热,并通过对加热线圈的形状设计,确保加热线圈能够均匀的对内筒7内部的物料进行加热烧结工作,通过这种方式确保了物料不会出现烧结程度过高的情况发生,同时也节省了加工过程中等待的时间,进而提升了整体加工的工作效率,在支撑板1角度调节的过程中,首先通过支板14和连接板15实现支撑板1与一号液压杆12、二号液压杆13的连接功能,并给后续的角度调节工作提供结构条件,通过一号液压杆12的伸缩与二号液压杆13的伸缩,带动一号液压杆12沿滑槽11滑动至相应位置,进而对该上料装置上料的角度进行方便的调节,提升了该上料装置的通用性,扩大了应用市场。

28.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1