一种集装箱快速装卸搬运装置的制作方法

1.本实用新型涉及集装箱装卸搬运技术领域,具体涉及一种集装箱快速装卸搬运装置。

背景技术:

2.在物流系统中,装卸搬运工作是其中一个重要的环节。物资从生产到用户,要经过多次周转,每经过一个物资流通终端,每转换一次运输方式都必须进行一次装卸搬运作业。装卸搬运作业的工作量和所花费的时间,耗费的人力、物力在整个物流过程中都占有很大的比重。

3.集装箱装卸设备和搬运设备种类很多,按运输形式可分为水运、空运、公路、铁路等,按走行机构可区分为轮式、轨式;但同时具备装卸、搬运功能的设备种类减少许多,如正面吊、侧面吊、勾臂式、跨运车等。

4.在一些小型的或者临时性质的货场完成货物装卸,以及路况较差的野外装卸、运输过程中,这种方式则难以满足要求,野外场地装卸、搬运由于条件限制,大多采用大吨位越野叉车、汽车起重机、整装整卸车和简易吊装机械进行集装箱装卸搬运,机动性差,装卸过程中需要投入其他大型辅助装卸设备,极为不便。

技术实现要素:

5.本实用新型的目的在于克服现有技术的上述不足而提供一种集装箱快速装卸搬运装置,节省劳动力、缩短作业时间、提高装卸、搬运效率。

6.一种集装箱快速装卸搬运装置,包括本体装置、两个结构相同的臂架、用于驱动本体装置和两个臂架同步走行的多个走行装置,两个所述臂架并排对称设置在本体装置的左右两侧,两个臂架相对的内侧面上设有用于与集装箱角件对应紧固的旋锁,各所述臂架包括后臂架,所述后臂架的后端经连杆装置连接在本体装置一侧,后臂架的前侧装有可随直线驱动装置伸缩的前臂架;多个所述走行装置两两对称分布在两个臂架及本体装置的外侧面上,所述走行装置包括升降驱动装置、设置在升降驱动装置外侧下端的可旋转舵轮。

7.所述后臂架的后端向外折弯成折弯部。

8.所述连杆装置由两组连杆组组成,两组连杆组经转轴对称平行铰接在后臂架的折弯部两端与本体装置之间。

9.所述连杆组包括上下平行设置的两个连杆,两个连杆之间连接有垂直的竖杆,两个连杆的两端部均设有用于安装转轴的通孔。

10.所述升降驱动装置为直线电机,直线电机的定子与臂架或本体装置固定连接,直线电机的动子滑动装置定子上,动子外侧面凸出有用于安装舵轮的安装平台。

11.两个所述臂架内侧面和外侧面上分布若干超声波传感器,每个所述舵轮上有用于检测舵轮升降位置的位移传感器一,每个所述臂架上装有用于检测各自前臂架伸缩距离的位移传感器二,搬运装置还包括用于采集各个位移传感器信号、舵轮上旋转电机的旋转编

码器信号,进而控制各舵轮升降、旋转、走行,以及前臂架伸缩的控制器。

12.所述控制器输入端有用于采集旋转编码器及各位移传感器的模拟量输入模块,输出端有用于输出控制信号至直线驱动装置的伸缩电机驱动器、升降驱动装置的直线电机驱动器、舵轮的旋转电机驱动器和走行电机驱动器的模拟量输出模块,以及用于输出开关量信号至各驱动器使能端及其他负载的多个继电器。

13.搬运装置还包括用于给控制器提供电源的供电系统。

14.所述供电系统包括dc24v电源、充电机、以及用于给充电机供电的内燃机发电机组。

15.控制器输出端口并联有故障报警模块、声音提示模块以及状态指示灯,控制器的输入输出端口上信号连接有触摸屏。

16.与现有技术相比本实用新型可不需要依托其它吊装、举升设备和专用托运车辆的装卸搬运,集成了装卸功能,自动化程度高,取消了专用吊机、举升设备等装备,降低装卸成本,同时,产品自行走进、出标准集装箱,实现产品标准化、模块化运输。解决了现有设备笨重、自动化程度低以及需要专用车辆托运等问题。

17.可不依赖外部动力源、外部设备,对集装箱(车载、地面两种情况)进行快速装卸、搬运的智能一体化设备,不拆解状态下可装入集装箱内;同时可在一定范围内装载多种箱规的集装箱,节省劳动力、缩短作业时间、提高装卸、搬运效率。

附图说明

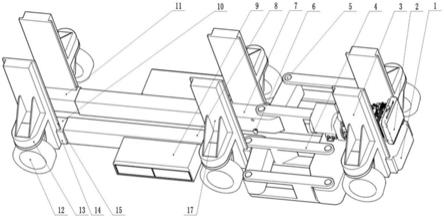

18.图1是本实用新型的结构示意图;

19.图2是本实用新型的控制系统框图;

20.图3是本实用新型的展开状态示意图;

21.图4是本实用新型进入集装箱内运输状态示意图;

22.图5是本实用新型进入车载集装箱内运输状态示意图;

23.图6是本实用新型的车载箱装卸状态示意图;

24.图7是本实用新型的装置从车载集装箱内出箱外后展开状态示意图;

25.图8是本实用新型的地面箱跨箱行进示意图;

26.图9是本实用新型的地面箱锁定解脱结果示意图;

27.图10是本实用新型的直线轨迹图;

28.图11是本实用新型的缩身展开轨迹图;

29.图中:1、本体装置,2、内燃机发电机组,3、走行装置,4、连杆装置,5、转轴,6、旋锁,7、右后臂架,8、左后臂架,9、控制系统,10、左前臂架,11、右前臂架,12、舵轮,13、旋转电机,14、定子,15、动子,17、升降驱动装置。

具体实施方式

30.现在结合附图对本实用新型实施例中的技术方案进行清楚、完整地描述,此附图为简化的示意图,仅以示意方式说明本实用新型的基本结构。

31.根据图1所示,本实用新型包括本体装置1、设置于本体装置1后方的两个结构相同的左臂架、右臂架,左臂架与右臂架并排设置,本体装置1为由与两个臂架垂直的纵板、连接

在纵板一端中部的横板组成的t型结构,左臂架由左后臂架8、可在左后臂架8内腔伸缩的左前臂架10组成,右臂架由右后臂架7、可在右后臂架7内伸缩的右前臂架11组成,用于驱动左前臂架10、右前臂架11伸缩的直线驱动机构设置在左后臂架8、右后臂架7的内空腔中,左后臂架8、右后臂架7后端分别经过一个连杆装置4与本体装置1连接,通过走行装置3的带动,使左、右臂架绕连杆装置4两端上的转轴5向外廓方向转动。左后臂架8、右后臂架7后端向外折弯成折弯部,连杆装置4由两组连杆组组成,两组连杆组经转轴5对称平行铰接在后臂架的折弯部两端与本体装置1之间,连杆组包括上下平行设置的两个连杆,两个连杆之间连接有垂直的竖杆,两个连杆的两端部均设有用于安装转轴5的通孔。左前臂架10和右前臂架11的前端内侧、左后臂架8和右后臂架7的后端内侧有用于与集装箱角件对应紧固的旋锁6,左前臂架10和右前臂架11前端外侧、左后臂架8和右后臂架7的后端外侧以及本体装置1两外侧均设一个走行装置3,走行装置3包括升降驱动装置17和舵轮12,舵轮12为可360

°

旋转的舵轮。升降驱动装置17为直线电机,直线电机的定子14与臂架或本体装置1固定连接,直线电机的动子15滑动装置定子14上,动子15外侧面凸出有用于安装舵轮12的安装平台。本体装置1两侧连接直线电机的动子,左后臂架8、右后臂架7镜像对称,后端通过转轴5与连杆装置4左端铰接,左后臂架8、右后臂架7的后端外侧与直线电机的动子连接,左后臂架8、右后臂架7的后端内侧设置有与集装箱角件连接的旋锁6。左前臂架10、右前臂架11镜像对称;与左后臂架8、右后臂架7滑动连接,通过直线驱动装置驱动进行伸缩,前端外侧设置直线电机的动子,前端外侧设置有与集装箱角件连接的旋锁6。本体装置1上方有用于提供动力的内燃机发电机组2。

32.根据图2所示,控制系统框图;所述控制系统9包括plc控制器、用于检测每个舵轮12升降位置的位移传感器一,用于检测各自前臂架伸缩距离的位移传感器二,plc控制器通过采集各舵轮12上位移传感器一信号、各前臂架上位移传感器二信号、以及各舵轮12上旋转电机13的旋转编码器信号,进而控制前臂架直线驱动装置的伸缩电机驱动器、升降驱动装置17的直线电机驱动器、舵轮12的走行电机驱动器和旋转电机驱动器动作。通过plc控制电机动作为现有技术本实施例不在赘述。控制系统通过该内燃机发电机ac380v电源、dc24v蓄电池组提供电源。控制器输入端有用于采集旋转编码器及各位移传感器的模拟量输入模块,输出端有用于输出控制信号至直线驱动装置驱动器、升降驱动装置17的直线电机驱动器、舵轮12的旋转电机驱动器和走行电机驱动器的模拟量输出模块,以及用于输出开关量信号至各驱动器使能端及其他负载的多个继电器。

33.控制系统9采用plc控制器中的st60+模拟量输入输出扩展模块作为系统的核心控制器,通过超声波传感器获取的信号,实时控制行走电机及转向电机组成的舵轮系统控制设备自主进行无障碍通行,从位移传感器获取的数据,控制升降电机、伸缩电机的运行。位移传感器为拉绳传感器。

34.整个系统的控制电源部分是采用24v/100ah蓄电池供电,动力电源由柴油发电机组提供ac380v电源,并提供了大电流的自动充电功能。

35.6组带编码器反馈的行进电机驱动走行、12组(双6路)转向电机驱动每个舵轮12旋转,构成四舵轮系统的电控系统,因为行进电机承载力较大,行进电机转向是依靠驱动轮上方的2个电动伸缩电缸来实现左右旋转的,舵轮12的行进电机驱动器由plc控制,同时电机上安装有霍尔传感器,可以监测电机旋转角度、速度、相位等参数,实时反馈电机的转速信

息。plc控制器也控制6个舵轮的12组转向电机驱动器,控制装卸设备的转向,同时也从舵轮12的转盘处获得转向电机的转动角度反馈。当需要伸缩时,plc控制器控制2组伸缩电机驱动器驱动左右臂架上的伸缩电机,控制臂架伸展,并从位移传感器上获取伸缩长度的反馈。当设备需要升降时,plc控制6组直线电机,使其高度发生变化,并从位移传感器上获取升降高度的反馈。

36.触摸屏连接至plc控制器的输入输出端口上,触摸屏的设计是为了方便对装卸设备进行移动,在调试过程中,也可以通过触摸屏控制设备运动到不同地点进行传感器和控制参数的调试等。

37.模拟量输入模块主要对旋转编码器、超声波传感器、位移传感器等信号进行采集;模拟量输出模块为控制行走电机驱动器、转向电机驱动器、支腿升降电机及臂架伸缩驱动器,让其按要求驱动相应电机。继电器模块是为了增加驱动能力,采用继电器输出,提供驱动器使能信号、或带动其他负载等。

38.人机交互模块包括声音提示模块、故障报警模块、状态指示灯、触摸屏,声音提示模块可以提示装卸设备运动的各个流程,故障报警模块在控制系统检测到电机温度过高等故障时会发出报警信号,状态指示灯可以指示行进过程中避障、防撞提示,而触摸屏则可以显示菜单、各类参数等等,在其上可以在调试过程中对装卸设备的各类运动参数进行设置。

39.根据图3所示,展开状态示意图,该图逆向流程即为缩身;装置出箱后,由于采用了舵轮结构,其每个轮子都可以180

°

进行旋转,控制系统9控制臂架两侧的四个舵轮12向外旋转打开相同角度,本体装置1的两个舵轮角度不变,然后使6个舵轮的行进速度一致,即可控制其从缩身状态变形到展开状态;两个臂架上的4个舵轮12转角水平方向成夹角,本体装置1上的2个舵轮12与水平方向平行,此时2个主臂架可沿与水平方向夹角为

±

设定角度的方向向外侧运动,这将带动让两个主臂架在以本体为中心的旋转臂做圆弧运动,最终的结果是双臂展开状态。

40.根据图4所示,装置缩身后进入集装箱内运输状态示意图;从地面进入箱内时,先通过控制6个舵轮,使设备与箱体入口对正,并将两主臂架处于箱体入口边缘附近,在箱中前进过程中,通过左右两主臂架外侧的超声波传感器进行定位,反馈到控制系统,调整行进6个舵轮的前进方向,保持行进中左右主臂架不会与箱体发生碰撞,完成地面进箱。

41.根据图5所示,装置进入车载集装箱内运输状态示意图;先通过控制6个舵轮,使设备与箱体入口对正,并将两主臂架处于箱体入口边缘附近;控制系统9控制升降驱动装置17将本体装置1、两个臂架同时举升到与箱入口一定高度的位置;控制系统9控制6个舵轮12,让行走轮前进,当主臂架前端检测到进入箱体后,左右两主臂架前侧的升降驱动装置17下降,缩回到初态,继续前进设定的距离,且保持轮与箱底接触;控制系统9控制左右两主臂架后端的升降驱动装置17下降,缩回到初态,继续前进设定的距离,且保持轮与箱底接触;本体装置1两侧的升降驱动装置17下降,缩回到初态,继续前进设定的距离,装卸设备进箱完成。在箱中前进过程中,通过左右两主臂架外侧的超声波传感器进行定位,反馈到控制系统,调整行进舵轮的方向,保持行进中左右主臂架不会与箱体发生碰撞。

42.根据图6所示,车载箱装卸状态示意图;

43.根据图7所示,装置从车载集装箱内出箱状态示意图;控制系统9控制6个舵轮转角与水平方向平行,后退行进设定的距离后停车,控制系统9控制本体装置1两侧的走行装置3

升降将舵轮12举升(此时状态表现为驱动轮在下降)到地面为止;控制系统9控制6个舵轮12,让6个舵轮12后退设定的距离后停车,控制系统9继续控制左右两主臂架后端的两个走行装置3举升,直至后端走行装置的舵轮接触到地面为止;控制系统9控制舵轮12走行,后退设定的距离后停车,控制系统9继续控制左右两主臂架前端的走行装置举升,直到舵轮接触到地面为止;控制系统9控制6个舵轮行走,后退设定的距离后停车后,控制6个走行装置的升降驱动装置17,将本体装置1、两个主臂架同时下降到地面位置。

44.根据图8所示,地面箱跨箱行进示意图;装置出箱后,先是展开,然后控制装置移动(本体方向为尾部)到地面集装箱附近,将开口处对准集装箱,并保持左右主臂架中间空档处,然后控制6个舵轮前进,使两个主臂架将集装箱包围。在跨箱前进过程中,通过左右两主臂架内侧的超声波传感器进行定位,反馈到控制系统,调整行进6个舵轮的方向,保持行进中左右主臂架不会与箱体发生碰撞。

45.车上跨箱行进时,装卸设备出箱后,展开,然后控制装卸设备移动到车上集装箱附近,控制升降机构将本体、两个主臂架同时举升到与车上集装箱角件平齐的位置(非对准)。将开口处对准集装箱,并保持左右主臂架中间空档处,然后控制6个舵轮前进,使两个主臂架将集装箱包围。在跨箱前进过程中,通过左右两主臂架内侧的超声波传感器进行定位,反馈到控制系统,调整行进6个舵轮的方向,保持行进中左右主臂架不会与箱体发生碰撞。

46.根据图9所示,地面箱锁定解脱结果示意图;箱体锁定解脱主要用于控制两个主臂架上转锁与集装箱角件的插入、旋锁紧定及解脱的过程,两个主臂架上的转锁在箱体于地面或车上时,均会随着主臂架上升下降而处于集装箱四个角件的锁孔附近,通过人工调整锁孔与转锁相对位置,再控制转锁的锁定与解锁过程,即可实现转锁插入到集装箱角件和转锁与集装箱角件分离的过程。

47.根据图10所示,直线轨迹图,由于采用了舵轮,装卸设备每个轮子都可以180

°

进行旋转,故只要控制系统9控制6个舵轮旋转转角和行进速度一致,即可控制装卸设备做直线运动。

⑴

为装卸设备处于缩身状态;

⑵

为装卸设备处于展开状态下控制6个舵轮转角与 y 轴平行,此时装卸设备可沿 y 轴正方向或反方向运动;

⑶

装卸设备处于缩身状态下控制四个舵轮转角与 x 轴正方向成45

°

;

⑷

为装卸设备处于展开状态下控制四个舵轮转角与 x 轴正方向成 45

°

,此时装卸设备可沿与 x 轴正方向夹角为 45

°

的方向前后运动。

48.根据图11所示,缩身展开轨迹图;控制系统9控制装卸设备的左右臂架上的4个舵轮转角(左右转角镜向),本体装置1上2个舵轮与y轴平行,缩身状态下控制左臂架上前后2个舵轮转角与 y 轴成45

°

,右臂架上前后2个舵轮转角与 y 轴成-45

°

,左臂架驱动轮逆时针旋转,右臂架驱动轮顺时针旋转,四连杆装置在两臂架的驱动下沿铰链旋转到90

°

即可控制装卸设备从缩身状态运动到展开状态。此为从缩身状态到展开状态,从展开状态到缩身状态时,驱动轮旋转方向相反即可实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1