粉体装包前用定量下料装置的制作方法

1.本实用新型涉及粉体设备技术领域,具体涉及一种粉体装包前用定量下料装置。

背景技术:

2.对粉体物料进行包装时,计量装置占有十分重要的位置,传统的计量装置采用称重式连续称重计量装置,专门用于对粉状或小粒状的高分子材料,或粉状无机材料以及短纤维等材料,进行连续精确的称重计量。现有的都是通过倒料后在电子秤上进行称重,最后传输使用,这样不仅使用较为不便,而且倒料可能会散落,不仅影响环境,还浪费原料。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中称重不准、倒料时散落、操作繁琐的缺陷,提供一种称重精准的粉体装包前用定量下料装置。

4.本实用新型是通过下述技术方案来解决上述技术问题:包括立柱、第一横板、集料箱和盛放箱,其特征在于:所述立柱固定于地面,所述第一横板可转动连接于所述立柱,所述第一横板的转动轴水平设置,所述集料箱固定于所述第一横板上,所述集料箱设有用于收集粉体的入料口,所述集料箱远离立柱的一侧设有排料口,所述排料口能在所述集料箱向远离立柱的方向倾斜时打开,所述盛放箱固定于所述第一横板上,所述盛放箱和集料箱以所述第一横板的转动轴为对称轴设置,所述盛放箱用于放置称重本体。

5.在本技术方案中,通过将集料箱和盛放箱固定在第一横板对称的两侧,并向盛放箱放置称重本体,集料箱逐步添加粉体的方式,对粉体进行称重后排出,减少了现有技术中通过倒料至电子秤来称重的方式产生的损耗和浪费,同时提高了便利性。

6.较佳地,所述定量下料装置还包括有注料斗和开闭组件,所述注料斗的上端设有注料口,所述注料斗的下端设有下料口,所述注料斗的下料口位于所述入料口的上方;所述开闭组件与所述下料口配合,所述开闭组件能在所述排料口打开时停止下料。

7.在本技术方案中,通过注料斗和开闭组件的设置,更加精准地对集料箱进行注料,防止注料时粉体散落,同时开闭组件可以使得注料斗在排料口打开时停止下料,对注入集料箱的粉体重量进行控制,与称重本体相同,达到一个精准称重的功能。

8.较佳地,所述注料斗还包括注料斗主体和底板,所述注料斗主体内形成粉体通道,所述底板封堵所述粉体通道面向所述入料口的一端,所述下料口为贯穿所述底板的通孔。

9.在本技术方案中,注料斗设置含有通孔的底板,更好的与开闭组件进行配合,对通孔进行打开或关闭,以达到对集料箱下料或停止下料的效果。

10.较佳地,所述开闭组件包括:密封板、牵引件和复位件,所述密封板位于所述粉体通道内,所述密封板的外周面与所述粉体通道的内周面之间形成间隙,所述密封板面向所述底板的表面形成第一密封配合面,所述底板面向所述密封板的表面形成第二密封配合面,所述第二密封配合面环绕所述下料口设置;所述牵引件与所述密封板相连接,所述牵引件能在所述排料口打开时使所述第一密封配合面贴合于所述第二密封配合面;所述复位件

设置于所述密封板与所述粉体通道之间,所述复位件始终向所述密封板施加远离所述底板的力。

11.在本技术方案中,密封板、牵引件和复位件的配合使得,密封板在排料口打开时候封闭下料口,密封板在排料口关闭时不对下料口进行封闭。起到及时并准确的开闭下料口的功能。

12.较佳地,所述牵引件包括:第一牵引绳,竖杆,所述第一牵引绳的一端与所述集料箱相连接;所述竖杆的一端与所述密封板相连接,所述竖杆的另一端与所述第一牵引绳远离集料箱的一端相连接,所述竖杆穿过所述下料口,所述竖杆与所述第一牵引绳的长度之和大于所述第一横板水平时所述第一牵引绳与所述集料箱的连接点至所述底板的第二密封配合面的距离。

13.在本技术方案中,设置穿过下料口的竖杆可避免第一横板在朝向集料箱倾斜时,集料箱斜向拉动牵引件,牵引件斜向拉动密封板导致密封板受到斜向的拉力,从而在注料口内倾斜,影响封闭下料口。

14.较佳地,所述粉体通道包括滑动段,所述滑动段的内周面的直径沿向所述底板的方向逐步减小;所述复位件为至少一个压缩弹簧,所述压缩弹簧设置于所述密封板的外周面、所述滑动段的内周面之间。

15.在本技术方案中,密封板受到来自竖杆的拉力后与粉体通道的滑动段相配合可向下移动,设置压缩弹簧作为复位件,结构简单且有效。

16.较佳地,所述下料装置还包括拿取机构和检测元件,所述检测元件与所述拿取机构连接,所述检测元件用于检测所述第一横板是否处于水平位置并在所述第一横板处于水平位置时发送水平信号给所述拿取机构,所述拿取机构用于接收来自所述检测元件的水平信号后从所述盛放箱取出所述称重本体。

17.在本技术方案中,面对大重量的称重本体频繁从盛放箱的拿取的问题,设置了拿取机构,既减少了操作人员的劳动强度,也增加了安全性,同时设置的检测元件,可使得拿取机构及时准确的从盛放箱拿取称重本体。

18.较佳地,所述拿取机构包括:卷取辊、第二牵引绳、拿取部件和驱动电机,所述卷取辊位于所述盛放箱的上方;所述第二牵引绳缠绕所述卷取辊上;所述拿取部件设置于所述第二牵引绳远离卷取辊的一端,所述拿取部件用于在所述拿取部件接近所述称重本体时拿取称重本体;所述驱动电机与所述检测元件连接;所述驱动电机用于接收来自所述检测元件的水平信号后驱动所述卷取辊转动,释放所述第二牵引绳,直至所述拿取部件拿取所述称重本体;所述驱动电机还用于在所述拿取部件拿取所述称重本体后驱动所述卷取辊反向转动收紧所述第二牵引绳。

19.在本技术方案中,卷取辊在驱动电机接收到来自检测元件的水平信号后卷起第二牵引绳,通过设置在远离驱动电机的一端的拿取部件对称重本体进行拿取,卷取辊也可以反向转动对称重本体进行拿取的操作。

20.较佳地,所述拿取部件为磁铁块,所述称重本体由铁磁材料制成。

21.在本技术方案中,拿取部件为磁铁块时,称重本体由铁磁材料制成,当磁铁块靠近称重本体时,可将称重本体吸附到磁铁块上,达到拿取的效果。

22.较佳地,所述集料箱包括集料箱主体和侧板,所述集料箱主体的远离立柱的一侧

形成侧开口,所述侧板覆盖所述侧开口,所述侧板的上边缘枢接于所述侧开口的上边缘;当所述集料箱向远离立柱的方向倾斜时,所述侧板的下边缘远离所述侧开口的下边缘,所述侧板的下边缘与所述侧开口的下边缘之间形成所述排料口。

23.在本技术方案中,侧开口可在集料箱向远离立柱的方向倾斜时,完全排出箱内的粉体。

24.较佳地,所述集料箱还包括阀门,所述阀门安装在所述侧板与所述侧开口的枢接轴上;在所述集料箱向远离立柱的方向倾斜时,所述阀门控制所述侧板的下边缘远离所述侧开口的下边缘。

25.在本技术方案中,通过设置阀门,使得侧板在不需要打开的时候关闭,防止出现漏料、散料的风险。

26.较佳地,所述集料箱包括集料箱主体和刻度条,所述集料箱主体形成一由透明材料制成的观察窗,所述刻度条形成于所述集料箱主体的外表面,所述刻度条垂直于所述第一横板,所述观察窗具有贴合于所述刻度条的边缘。

27.在本技术方案中,通过设置透明的观察窗和刻度条,可在下料过程中实时观测粉体的体积,防止料多溢出,也可以粗略估计粉体的密度。

28.较佳地,所述下料装置还包括至少一个支撑杆,所述支撑杆位于所述第一横板的下方;所述支撑杆的一端固定于所述第一横板,所述支撑杆的自由端位于所述第一横板的转动平面内;所述第一横板处于水平状态时,所述支撑杆的自由端与所述立柱之间形成间隙;或,所述支撑杆的一端固定于所述立柱,所述支撑杆的自由端位于所述第一横板的转动平面内;所述第一横板处于水平状态时,所述支撑杆的自由端与所述第一横板之间形成间隙。

29.在本技术方案中,通过设置支撑杆,可以使得第一横板向任一方向倾斜时,不过度倾斜,以免造成损伤和危险。

30.较佳地,所述下料装置还包括一传送机构,所述传送机构位于所述排料口的下方,所述传送机构用于传送来自所述排料口的粉体。

31.在本技术方案中,传送机构可将排料口排出的粉体输送至其他工序或车间。

32.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

33.本实用新型的积极进步效果在于:初始第一横板处于水平状态,然后选用需要称重的称重本体,直接往注料斗内注入粉体,通过注料斗内的粉体往集料箱内的注入,使得集料箱内的粉体能够与盛放箱内的称重本体一致,达到粉体称重的效果。本装置方便称重,可以自由选用称重本体对粉体称重。

附图说明

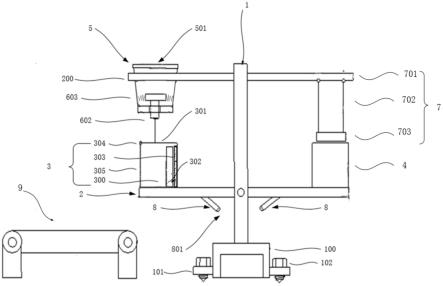

34.图1为本实用新型粉体装包前用定量下料装置处于水平状态的结构示意图。

35.图2为图1所示的粉体装包前用定量下料装置处于集料箱向远离立柱方向倾斜状态的结构示意图。

36.图3为图1所示的注料斗的结构示意图。

37.附图标记说明

38.立柱1

39.第一横板2

40.第二横板200

41.集料箱3

42.集料箱主体300

43.入料口301

44.观察窗302

45.刻度条303

46.阀门304

47.侧板305

48.排料口306

49.盛放箱4

50.注料斗5

51.注料斗主体500

52.注料口501

53.粉体通道502

54.下料口503

55.底板504

56.滑动段505

57.开闭组件6

58.密封板601

59.牵引件602

60.复位件603

61.第一密封配合面604

62.第二密封配合面605

63.第一牵引绳606

64.竖杆607

65.拿取机构7

66.卷取辊701

67.第二牵引绳702

68.拿取部件703

69.称重本体704

70.支撑杆8

71.自由端801

72.传送机构9

73.底座100

74.耳板101

75.抓地钉102

具体实施方式

76.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的、方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

77.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

78.如图1所示,实施例为一种粉体装包前定量下料装置,其包括:立柱1、第一横板2、集料箱3和盛放箱4,立柱1固定于地面,第一横板2可转动连接于立柱1,第一横板2的转动轴水平设置,集料箱3固定于第一横板2上,集料箱3设有用于收集粉体的入料口301,集料箱3远离立柱1的一侧设有排料口306,排料口306能在集料箱3向远离立柱1的方向倾斜时打开,盛放箱4固定于第一横板2上,盛放箱4和集料箱3以第一横板2的转动轴为对称轴设置,盛放箱4用于放置称重本体704。

79.当有粉体定量下料的需要时,先确定所需的重量,将等重量的称重本体704放置于盛放箱4中,第一横板2受到来自盛放箱4内称重本体704的重力后,会向盛放箱4一侧倾斜,接着缓慢添加粉体至集料箱3中,待第一横板2平衡后,可认为粉体的重量等于称重本体704的重量,此时将称重本体704从盛放箱4拿取,此时第一横板2会向集料箱3远离立柱1的方向倾斜,集料箱3远离立柱1的一侧的排料口306在集料箱3向远离立柱1的方向倾斜时打开,将集料箱3中粉体排出。

80.如图1、2和3所述,定量下料装置还包括有注料斗5和开闭组件6,注料斗5的上端设有注料口501,注料斗5的下端设有下料口503,注料斗5的下料口503位于入料口301的上方;开闭组件6与下料口503配合,开闭组件6能在排料口306打开时停止下料。设置注料斗5和开闭组件6,可用于对集料箱3进行注料,将粉体加入注料斗5,经过开闭组件6后下料,开闭组件6在排料口306打开时,停止下料,以达到精准下料的效果。

81.其中,注料斗5还包括注料斗主体500和底板504,注料斗主体500内形成粉体通道502,底板504封堵粉体通道502面向入料口301的一端,下料口503为贯穿底板504的通孔。在下料过程中开闭组件6可将下料口503关闭或打开。

82.其中,开闭组件6包括密封板601、牵引件602和复位件603,密封板601位于粉体通道502内,密封板601的外周面与粉体通道502的内周面之间形成间隙,密封板601面向底板504的表面形成第一密封配合面604,底板504面向密封板601的表面形成第二密封配合面605,第二密封配合面605环绕下料口503设置;牵引件602与密封板601相连接,牵引件602能在排料口306打开时使第一密封配合面604贴合于第二密封配合面605;复位件603设置于密封板601与粉体通道502之间,复位件603始终向密封板601施加远离底板504的力。当排料口306打开时,牵引件602会将密封板601向底板504方向拉动,使得第一密封配合面604与第二密封配合面605相配合,阻止下料口503继续下料。

83.如图1、2和3所示,牵引件602包括第一牵引绳606和竖杆607,第一牵引绳606的一端与集料箱3相连接;竖杆607的一端与密封板601相连接,竖杆607的另一端与第一牵引绳606远离集料箱3的一端相连接,竖杆607穿过下料口503,竖杆607与第一牵引绳606的长度之和大于第一横板2水平时第一牵引绳606与集料箱3的连接点至底板504的第二密封配合面605的距离。当第一横板2向着盛放箱4倾斜时,密封板601在复位件603与第一牵引绳606

的作用下平衡在注料斗5内,此时第一密封配合面604与第二密封配合面605之间存有间隙,位于注料斗5内的粉体可以继续向集料箱3注入;如图2所示,当称重本体704从盛放箱4内被拿走后,第一横板2向集料箱3倾斜,拉动第一牵引绳606,将密封板601与底板504相密封,阻止注料斗5内的粉体继续下料。

84.如图1、2、3所示,粉体通道502包括滑动段505,滑动段505的内周面的直径沿向底板504的方向逐步减小;复位件603为至少一个压缩弹簧,压缩弹簧设置于密封板601的外周面、滑动段505的内周面之间。复位件603可设置在密封板601的外周面,将粉体通道502的滑动段505设置为直径向底板504方向逐步减少的形状,此时,可与压缩弹簧相配合,给密封板601持续向上的力。压缩弹簧也可以设置在底板504与密封板601之间的位置,也可以达到类似的效果。

85.如图1和2所示,为了使下料装置可以在更加准确的时刻将位于盛放箱4的称重本体704拿取,下料装置还包括拿取机构7和检测元件(图中未示出),检测元件与拿取机构7连接,检测元件用于检测第一横板2是否处于水平位置并在第一横板2处于水平位置时发送水平信号给拿取机构7,拿取机构7用于接收来自检测元件的水平信号后从盛放箱4取出称重本体704。

86.其中,拿取机构7包括卷取辊701、第二牵引绳702、拿取部件703和驱动电机(图中未示出),卷取辊701位于盛放箱4的上方;第二牵引绳702缠绕卷取辊701上;拿取部件703设置于第二牵引绳702远离卷取辊701的一端,拿取部件703用于在拿取部件703接近称重本体704时拿取称重本体704;驱动电机与检测元件连接;驱动电机用于接收来自检测元件的水平信号后驱动卷取辊701转动,释放第二牵引绳702,直至拿取部件703拿取称重本体704;驱动电机还用于在拿取部件703拿取称重本体704后驱动卷取辊701反向转动收紧第二牵引绳702。在本实施例中,通过驱动电机的转动,收起或放下第二牵引绳702来达到拿取或放下称重本体704的效果。在其他的实施例中,该拿取机构7可为本领域人员惯用的拿取物体的装置。

87.其中,拿取部件703为磁铁块,称重本体704由铁磁材料制成。可通过磁铁对由铁磁材料的称重本体704进行吸取,简单方便的同时也达到了拿取的效果。

88.如图2所示,集料箱3包括集料箱主体300和侧板305,集料箱3主体的远离立柱1的一侧形成侧开口,侧板305覆盖侧开口,侧板305的上边缘枢接于侧开口的上边缘;当集料箱3向远离立柱1的方向倾斜时,侧板305的下边缘远离侧开口的下边缘,侧板305的下边缘与侧开口的下边缘之间形成排料口306。当集料箱3向远离立柱1的方向倾斜时,也就是完成称重后,准备排出粉体,侧板305离开侧开口形成排料口306,集料箱3内的粉体在重力作用下从集料箱3排出。

89.其中,集料箱3还包括阀门304,阀门304安装在侧板305与侧开口的枢接轴上;在集料箱3向远离立柱1的方向倾斜时,阀门304控制侧板305的下边缘远离侧开口的下边缘。阀门304的设置可避免集料箱3在不应该排料的时间进行排料,也可以在集料箱3向远离立柱1的方向倾斜时,控制侧板305下边缘远离侧开口的下边缘。该阀门304可为转轴和插销配合的方式,通过人工操作,对排料口306进行开放,也可以为其他本领域人员惯用的阀门304装置。如果侧板305重量相对于集料箱3内的粉体的重量较大,也可以不设置阀门304,将侧板305的上边缘枢接与侧开口上边缘的位置设置一个转轴,也可以达到上述集料箱3向远离立

柱1方向倾斜时,排料口306打开的效果。

90.如图1和2所示,集料箱3包括集料箱主体300和刻度条303,集料箱主体300形成一由透明材料制成的观察窗302,刻度条303形成于集料箱主体300的外表面,刻度条303垂直于第一横板2,观察窗302具有贴合于刻度条303的边缘。通过观察观察窗302内的粉体和刻度条303,达到计算密度和观察体积的作用。

91.如图1和2所示下料装置还包括至少一个支撑杆8,支撑杆8位于第一横板2的下方;支撑杆8的一端固定于第一横板2,支撑杆8的自由端801位于第一横板2的转动平面内;第一横板2处于水平状态时,支撑杆8的自由端801与立柱1之间形成间隙;或,支撑杆8的一端固定于立柱1,支撑杆8的自由端801位于第一横板2的转动平面内;第一横板2处于水平状态时,支撑杆8的自由端801与第一横板2之间形成间隙。在本实施例中,支撑杆8起到防止第一横板2过度倾斜的作用,支撑杆8的自由端801与第一横板2或立柱1之间形成的间隙大小,可通过设置不同长度或方向的支撑杆8进行调节,支撑杆8的自由端801可设置橡胶垫,当该自由端801接触立柱1或第一横板2时,减少对立柱1的碰撞。支撑杆8也可设置于其他位置,只要保证其有一个位于第一横板2的转动平面内且与第一横板2或/和立柱1之间有间隙也可达到上述效果。

92.如图1和2所示,下料装置还包括一传送机构9,传送机构9位于排料口306的下方,传送机构9用于传送来自排料口306的粉体。传送机构9可为传送带或本领域人员惯用的收纳或传输装置。

93.优选地,上述下料装置可设置第二横板200,第二横板200位于第一横板2上方,固定于立柱1,注料斗5和拿取机构7可设置于第二横板200上。

94.优选地,上述下料装置可设置底座100,底座100设置于立柱1的下方,起到固定立柱1的作用。底座100包括耳板101和抓地钉102,将抓地钉102旋进耳板101增加下料装置的抓地性。

95.当使用本粉体装包前用定量下料装置时,先确定所需的粉体重量,挑选相同重量的称重本体704,通过拿取机构7的拿取部件703将称重本体704拿取,驱动电机驱动卷取辊701放下第二牵引绳702,将称重本体704放置于盛放箱4。第一横板2受到来自称重本体704的重力后,第一横板2朝着盛放箱4的方向倾斜。向注料口501添加粉体,粉体经过粉体通道502后通过下料口503注入处于下方的集料箱3,当集料箱3内的粉体重量等于称重本体704的重量时,第一横板2处于平衡状态,此时检测元件发送水平信号给驱动电机,驱动电机驱动卷取辊701转动,放下第二牵引绳702远端的拿取部件703,拿取称重本体704后,驱动电机驱动卷取辊701反向转动,收起第二牵引绳702将称重本体704从盛放箱4移出。此时,第一横板2失去平衡状态,朝集料箱3方向倾斜,拉动第一牵引绳606将密封板601向下拉动,将下料口503封堵,阻止下料口503继续下料。集料箱3打开阀门304产生排料口306,排料口306排出集料箱3内的粉体。粉体排出至传送机构9,传送机构9将粉体传送至其他工序或直接装包。

96.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1