一种摩擦杆输送校准机构的制作方法

1.本实用新型属于汽车加工技术领域,具体是一种摩擦杆输送校准机构。

背景技术:

2.随着我国经济的发展,车型更新换代较快,汽车产量的攀升必将带动汽车装备业的发展,人工成本的上涨将使汽车生产线自动化程度越来越高。目前已经有越来越多的厂家对物料的输送、设备的切换采用自动化输送,其中摩擦输送的方式逐步被广大应用,这种形式结构简单,造价成本不高;

3.摩擦输送是焊装车间应用范围最广泛的输送设备之一,可用于车身总成线工序间输送、调整线输送以及焊装车间空中储运线车身储存输送等。其特点是:自动化程度高,适用于各种批量的生产线输送;可以在一条生产线上实现间歇、连续输送,易实现生产线联线输送;

4.然而现有的摩擦输送,其摩擦机构与工件之间大多容易产生刚性碰撞,影响设备的额使用寿命,使设备的损耗和更换频率提升,且无法大多校准的效果。

技术实现要素:

5.本实用新型的目的在于克服现有技术的缺陷,提供一种摩擦杆输送校准机构。

6.为实现上述目的,本实用新型采用了如下技术方案:

7.一种摩擦杆输送校准机构,包括安装板;固定在所述安装板下方的电机;固定在所述安装板一端的齿轮箱,所述齿轮箱安装在所述电机输出轴的一端,所述电机的输出轴延伸至所述齿轮箱的内部与所述齿轮箱的主齿轮连接;安装在所述齿轮箱上方的主动轮,所述主动轮的中轴延伸至所述齿轮箱的内部与所述齿轮箱的从动齿轮连接;设置于所述安装板上方的从动轮,所述从动轮位于所述主动轮的一侧。

8.在一种可能的实现方式中,所述从动轮与所述主动轮处于同一水平面上。

9.在一种可能的实现方式中,所述从动轮的下方设置有安装座,所述安装板上嵌设有旋转轴,所述旋转轴上转动套接有连板,所述连板的一端与所述安装座连接,所述连板的另一端通过气缸与所述安装板的一侧连接。

10.在一种可能的实现方式中,所述气缸的一端与所述安装板之间采用活动连接,所述气缸的活塞杆与所述连板之间采用活动连接。

11.在一种可能的实现方式中,所述安装座与所述齿轮箱之间设置有限位杆。

12.在一种可能的实现方式中,所述限位杆的一端固定在所述安装座上,所述限位杆的另一端活动卡合在所述齿轮箱外部。

13.在一种可能的实现方式中,所述齿轮箱的一侧安装有卡架,所述卡架呈“l”型结构,所述卡架的竖直端上开设有卡槽,所述限位杆的一端穿过所述卡槽。

14.在一种可能的实现方式中,所述限位杆靠近所述齿轮箱的一端旋合套接有螺帽,所述螺帽的直径大于所述卡槽的宽度,所述限位杆的直径小于所述卡槽的宽度。

15.本实用新型中,驱动轮和从动轮均可转动的,可避免与工件的刚性碰撞,有利于增加设备的使用寿命,大大降低了设备的损耗和更换频率,从而对企业大大降低了后续维修和更换备品的成本;

16.本实用新型中,连板采用曲杆结构,其具有三个端部,其中一个端部转动套接在旋转轴上,一个端部活动安装在安装座上,另一个端部活动安装在气缸的活塞杆上,因此气缸在运行时,通过杠杆原理,连板的一端带动安装座发生移动,使主动轮和从动轮之间的间距改变,从而达到校准的效果,保证了输送的准确性。

附图说明

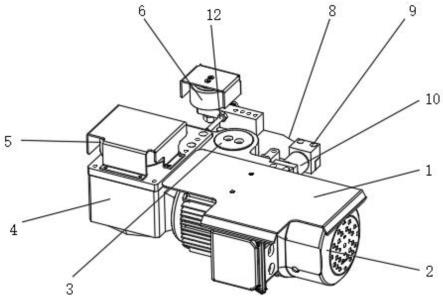

17.图1是本实用新型的整体结构示意图;

18.图2是本实用新型的侧视图;

19.图3是本实用新型中限位杆安装结构示意图。

20.附图标记:1、安装板;2、电机;3、旋转轴;4、齿轮箱;5、主动轮;6、从动轮;8、连板;9、活动座;10、气缸;11、安装座;12、限位杆;13、卡槽;14、卡架。

具体实施方式

21.以下结合附图1-3,进一步说明本实用新型一种摩擦杆输送校准机构的具体实施方式。本实用新型一种摩擦杆输送校准机构不限于以下实施例的描述。

22.实施例1:

23.本实施例给出一种摩擦杆输送校准机构的具体结构,如图1-2所示,包括安装板1;固定在安装板1下方的电机2;固定在安装板1一端的齿轮箱4,齿轮箱4安装在电机2输出轴的一端,电机2的输出轴延伸至齿轮箱4的内部与齿轮箱4的主齿轮连接;安装在齿轮箱4上方的主动轮5,主动轮5的中轴延伸至齿轮箱4的内部与齿轮箱4的从动齿轮连接;设置于安装板1上方的从动轮6,从动轮6位于主动轮5的一侧。

24.从动轮6与主动轮5处于同一水平面上。

25.从动轮6的下方设置有安装座11,安装板1上嵌设有旋转轴3,旋转轴3 上转动套接有连板8,连板8的一端与安装座11连接,连板8的另一端通过气缸10与安装板1的一侧连接。

26.气缸10的一端与安装板1之间采用活动连接,气缸10的活塞杆与连板8 之间采用活动连接。

27.通过采用上述技术方案:

28.该装置在使用时,电机2运行,带动齿轮箱4内部的主动齿轮转动,而主动齿轮与从动齿轮连接,从动齿轮与主动轮5的轴连接,使得主动轮5同步转动,而带输送的工件设置在主动轮5和从动轮6之间,因此主动轮5在转动时,通过摩擦作用,带动了工件的输送;

29.当气缸10在运行时,带动连板8的一端活动,而连板8采用曲杆结构,其具有三个端部,其中一个端部转动套接在旋转轴3上,一个端部活动安装在安装座11上,另一个端部活动安装在气缸10的活塞杆上,因此气缸10在运行时,通过杠杆原理,连板8的一端带动安装座11发生移动,使主动轮5和从动轮6 之间的间距改变,从而达到校准的效果,保证了输送的准确性,且驱动轮和从动轮均可转动的,可避免与工件的刚性碰撞,有利于增加设备的使用寿命,大大降低了设备的损耗和更换频率,从而对企业大大降低了后续维修和更换备品

的成本。

30.实施例2:

31.本实施例给出一种摩擦杆输送校准机构的具体结构,如图1-3所示,包括安装板1;固定在安装板1下方的电机2;固定在安装板1一端的齿轮箱4,齿轮箱4安装在电机2输出轴的一端,电机2的输出轴延伸至齿轮箱4的内部与齿轮箱4的主齿轮连接;安装在齿轮箱4上方的主动轮5,主动轮5的中轴延伸至齿轮箱4的内部与齿轮箱4的从动齿轮连接;设置于安装板1上方的从动轮6,从动轮6位于主动轮5的一侧。

32.从动轮6与主动轮5处于同一水平面上。

33.从动轮6的下方设置有安装座11,安装板1上嵌设有旋转轴3,旋转轴3 上转动套接有连板8,连板8的一端与安装座11连接,连板8的另一端通过气缸10与安装板1的一侧连接。

34.气缸10的一端与安装板1之间采用活动连接,气缸10的活塞杆与连板8 之间采用活动连接。

35.安装座11与齿轮箱4之间设置有限位杆12。

36.限位杆12的一端固定在安装座11上,限位杆12的另一端活动卡合在齿轮箱4外部。

37.齿轮箱4的一侧安装有卡架14,卡架14呈“l”型结构,卡架14的竖直端上开设有卡槽13,限位杆12的一端穿过卡槽13。

38.限位杆12靠近齿轮箱4的一端旋合套接有螺帽,螺帽的直径大于卡槽13 的宽度,限位杆12的直径小于卡槽13的宽度,当螺帽移动到卡槽13的边缘时,则限位杆12无法继续移动,实现限位功能。

39.通过采用上述技术方案:

40.当气缸10在运行,带动活动座9在发生移动时,通过限位杆12能够防止活动座9移动过度,避免设备出现损坏。

41.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1