用于包装袋的可调式料盒的制作方法

1.本技术涉及物料盛装限位的技术领域,尤其是涉及一种用于包装袋的可调式料盒。

背景技术:

2.在产品的生产制造过程中,物料盒是用于放置物料所必不可少的盛装器具。而基于物料自身特性的不同,所需的物料盒也相应会相应有所不同;例如包装袋类的软性片状物料就需要进行良好限位码放,以减少包装袋受外力发现扭曲形变而影响后续拾取的情况。

3.而为了对软性片状物料进行良好限位,通常会设置固定的限位区域,若是物料的尺寸存在一些变更则无法适配使用,这降低了物料盒的适用性。

技术实现要素:

4.为了提升物料盒的适用性,本技术提供一种用于包装袋的可调式料盒。

5.本技术提供的一种用于包装袋的可调式料盒采用如下的技术方案:

6.一种用于包装袋的可调式料盒,包括框体和限位组件,所述框体内形成有安装腔,所述限位组件设于安装腔内,且所述限位组件包括两块平行间隔设置的限位板,所述限位板的两端均设有插接条,所述安装腔相对的两个侧壁均设有若干个用于供插接条插入且间隔排布的插接槽,所述插接槽的排布方向平行于限位组件中限位板的排布方向。

7.通过采用上述技术方案,框体内限位组件中的两块限位板相配合即可形成对物料的限位区域,且每块限位板与框体通过插接的方式实现可拆卸连接,而插接槽设置有多个,使得限位板之间的相对位置可以基于实际的物料的尺寸进行适应性调整,从而达到提升物料盒适用性的目的。

8.可选的,所述限位板的上端沿与下端沿均弯折形成有折板,所述折板与限位板相垂直,且两块所述限位板上的折板沿相反的方向延伸。

9.通过采用上述技术方案,限位板下端沿的折板可以用于与框体底部相抵,以增大限位板与框体底部之间的接触面积,保持的限位板的稳定放置。限位板上端沿的折板可以作为拔出限位板过程中的施力部,以便将限位板自框体内拨出调整位置。此外,上端沿与下端沿上折板的设置,也可起到限位板肋板的作用,达到提升限位板承力性能作用,减少限位板受外力发生弯曲形变的可能。

10.可选的,所述限位组件中两块限位板相对的表面均设有位置相对应的阻挡件,处于一块所述限位板上的阻挡件至少有两个,且所述阻挡件沿限位板的表面水平间隔排布。

11.通过采用上述技术方案,阻挡件的设置可在限位组件中两块限位板之间的限位区域进行进一步限定,以使得放置于限位组件的物料的四周均具有阻挡,从而可以对物料形成良好的限位。

12.可选的,所述阻挡件包括相互垂直连接的连接片和阻挡片,所述连接片与限位板

固定连接,所述连接片的长度方向垂直于阻挡件的排布方向。

13.通过采用上述技术方案,阻挡片用于对码放的片状物料的两端进行阻挡,实现对片状物料的良好限位;相应的,连接片的设置可实现阻挡片与限位板之间的连接,还可以利用连接片作为限位板的支持肋板,进一步提升限位板承力性能作用,减少限位板受外力发生弯曲形变的可能,

14.可选的,所述框体内设有隔板,所述隔板用于将框体分隔为至少两个安装腔,且所述隔板相背离的两个侧壁均设有插接槽。

15.通过采用上述技术方案,利用隔板将框体分隔为至少两个安装腔,每个安装腔内安装独立的限位板,可在一定程度上减少所需限位板的整体长度,而较短的限位板具有更好抗形变能力,可减少限位板受外力发生弯曲形变而降低对物料限位效果的情况。

16.可选的,所述隔板的端部设有连接块,所述框体的内壁设有与连接块相配合的连接槽,所述连接槽的一端开口设置。

17.通过采用上述技术方案,实现隔板与框体之间的可拆卸连接,以便对老化或损坏的隔板进行更换。

18.可选的,每个所述安装腔的尺寸相同,且所述安装腔内设有多组限位组件。

19.通过采用上述技术方案,安装腔的尺寸相同,即可实现安装于安装腔内限位组件中限位板的尺寸相同,便于对限位板进行统一制备与管理。

20.可选的,所述框体的相对的两个框壁上侧设有贯通孔。

21.通过采用上述技术方案,贯通孔的设置可作为框体被搬运时的施力部位,以便对框体的位置进行移动。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.可以基于实际的物料的尺寸对限位板之间的相对位置进行适应性调整,从而达到提升物料盒适用性的目的;

24.限位板安装稳定,且具有良好的抗变形能力,可以对物料形成良好的限位。

附图说明

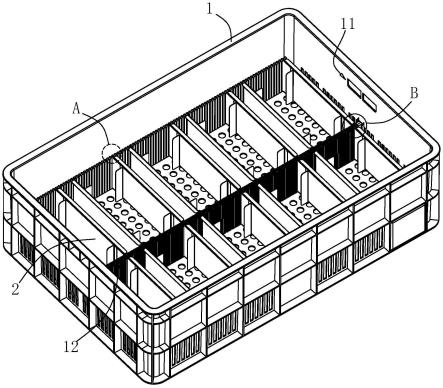

25.图1是本技术实施例的整体结构示意图。

26.图2是图1中a部分的放大结构示意图。

27.图3是图1中b部分的放大结构示意图。

28.图4是本技术实施例中限位板的示意图。

29.附图标记说明:1、框体;11、贯通孔;12、隔板;121、连接块;13、插接槽;14、连接槽;2、限位板;21、插接条;22、折板;23、阻挡件;231、连接片;232、阻挡片。

具体实施方式

30.以下结合附图1-4对本技术作进一步详细说明。

31.本技术实施例公开一种用于包装袋的可调式料盒。参照图1,用于包装袋的可调式料盒包括框体1和限位组件,其中,框体1相对的两个框壁上侧开设有贯通孔11,可利用贯通孔11作为框体1被搬运时的施力部位,以便对框体1的位置进行移动。

32.参照图1和图2,框体1内形成有供限位组件安装的安装腔,限位组件可拆卸地安装

于安装腔内;具体的,限位组件包括两块平行间隔排布的限位板2。限位板2的两端均成型有插接条21,安装腔设置有与插接条21相配合的插接槽13,且插接槽13有多条,多条插接槽13沿限位组件中限位板2的排布方向设置。从而,使得限位板2之间的相对位置可以基于实际的物料尺寸进行适应性调整,达到提升物料盒适用性的目的。

33.参照图1,框体1内还安装有隔板12,以利用隔板12的设置将框体1分隔为至少两个安装腔;本实施例中,隔板12为一块,相应的,框体1被分隔得到安装腔有两个,两个安装腔中均安装有多组限位组件。在另一实施例中,隔板12也可以为两块,相应的,框体1可以被分隔为三个安装腔。

34.参照图2和图3,隔板12相背离的两个侧壁均开设有插接槽13,相应的,框体1的侧壁开设有与隔板12上插接槽13位置相对应的插接槽13,以使得隔板12的一侧壁与框体1的一侧壁相配合可以构成供限位板2的安装结构。

35.参照图1,为了令每个安装腔内安装的限位板2的尺寸一致,以便对限位板2进行统一制备与管理;可令隔板12对框体1的内部空间进行平均分隔,以使分隔得到的每个安装腔尺寸相同。本实施例中,隔板12居中设置,即可分隔得到两个尺寸相同的安装腔。

36.此外,参照图3,为了便于对老化或损坏的隔板12进行更换,可令隔板12与框体1之间进行可拆卸连接;具体的,隔板12的端部成型有t型的连接块121,相应的,框体1的内壁设置有与连接块121相配合的t型连接槽14,且连接槽14的上端呈开口设置,以使得隔板12能够自上侧抽离。

37.参照图1和图4,限位板2可拆卸地安装在框体1的安装腔内,且限位板2的上端沿与下端沿均弯折形成有折板22;折板22与限位板2相垂直,且两块限位板2上的折板22沿相反的方向延伸。其中,位于限位板2下端沿的折板22可以用于与框体1底部相抵,以增大限位板2与框体1底部之间的接触面积,保持的限位板2的稳定放置。位于限位板2上端沿的折板22则可以作为拔出限位板2过程中的施力部,以便将限位板2自框体1内拨出调整位置。

38.同时,在限位组件中两块限位板2相对的表面上,还均安装有位置相对应的阻挡件23;具体的,处于一块限位板2上的阻挡件23至少有两个,且阻挡件23沿限位板2的表面水平间隔排布。本实施例中,阻挡件23有两个,两个阻挡件23和两块限位板2相配合,可以构成对物料四周均具有阻挡的限位空间,从而能够对物料形成更佳的限位。

39.具体的,阻挡件23包括相互垂直连接的连接片231和阻挡片232;其中,连接片231与限位板2一体弯折而成,连接片231的长度方向垂直于阻挡件23的排布方向,且连接片231通过焊接的方式与限位板2固定连接。连接片231的设置可以作为限位板2的支持肋板,提升限位板2承力性能作用,从而减少限位板2受外力发生弯曲形变的可能。

40.本技术实施例一种用于包装袋的可调式料盒的实施原理为:框体1内限位组件中的两块限位板2相配合即可形成对物料的限位区域,且每块限位板2与框体1通过插接的方式实现可拆卸连接,而插接槽13设置有多个,使得限位板2之间的相对位置可以基于实际的物料的尺寸进行适应性调整,从而达到提升物料盒适用性的目的。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1