箱式半挂车箱体的制作方法

1.本实用新型涉及压缩式垃圾车技术领域,特别地,涉及一种箱式半挂车箱体。

背景技术:

2.现有的垃圾压缩式半挂车箱体截面结构如图1所示,其主要由上、下、左、右四块大板焊成一个矩形箱体结构(其中,顶板是

┌┐

型大板,如图2所示,左右侧板、底板都是大平板),再在外面加上纵梁和在横截面上加若干圈矩形箍。

3.如图1所示,虽然上下左右四个角部都有加强梁,但箱体左上角、右上角的加强梁在y方向没有受力,箱体左下角、右下角的加强梁在x和y方向都没有直接受力,只是通过焊缝传力,加强梁没有充分发挥作用。

4.现有垃圾箱体结构存在如下缺陷:

5.(1)如图1所示,由于箱体四个角部几乎都是尖角,在箱体内压缩垃圾时,箱体内部有较大压力,四个尖角易产生应力集中,进而影响箱体结构稳定性及使用寿命;

6.(2)左右上下四块大板需要焊接在一起,特别是局部放大图3所示的焊缝,焊接残余应力大,易撕裂;

7.(3)由于箱体尺寸较大,宽和高均超过2000mm,由于厚度为4~6mm的耐厚钢板(或者q355b)定制只有2000mm(轧制2100mm宽度的非常难定制,不适合量产),故而这4块板都要拼接(共需8块板),由于这种大板拼接焊缝很长,焊缝收缩大,焊后板面翘曲大,校平困难;

8.(4)箱体左上角、右上角、左下角、右下角的纵向加强梁没有在x和y方向同时充分受力。

技术实现要素:

9.本实用新型提供了一种箱式半挂车箱体,以解决现有垃圾压缩式半挂车箱体存在的箱体四个尖角处易产生应力集中、箱体结构稳定性差、使用寿命短的技术问题。

10.本实用新型采用的技术方案如下:

11.一种箱式半挂车箱体,呈中空方型箱体状,包括:上下相对设置的上顶板组件和下底板组件,及左右相对设置且分别与上顶板组件和下底板组件相连的左侧板组件和右侧板组件;上顶板组件与左侧板组件连接处的左上顶角、上顶板组件与右侧板组件连接处的右上顶角、下底板组件与左侧板组件连接处的左下顶角、下底板组件与右侧板组件连接处的右下顶角的截面均呈三角形。

12.进一步地,左上顶角的两条直角边和右上顶角的两条直角边,由上顶板组件沿长度方向对应的左棱边和右棱边分别向下折弯形成;左上顶角的斜边由左侧板组件沿长度方向的上棱边朝内倾斜折弯形成,或由沿长度方向延伸且两侧棱边分别与上顶板组件和左侧板组件相连的左上角加强板形成;右上顶角的斜边由右侧板组件沿长度方向的上棱边朝内倾斜折弯形成,或由沿长度方向延伸且两侧棱边分别与上顶板组件和右侧板组件相连的右上角加强板形成。

13.进一步地,上顶板组件包括沿宽度方向相对设置的左上顶板和右上顶板,且左上顶板和右上顶板两者相对的边焊接连接形成第一焊缝;左上顶板沿长度方向的左棱边向下弯折形成左上顶角的两条直角边,且右上顶板沿长度方向的右棱边向下弯折形成右上顶角的两条直角边。

14.进一步地,上顶板组件还包括至少一条起骨架支撑作用的顶板加强管,及沿上顶板组件的长度方向依次间隔设置的顶板横加筋;一条顶板加强管沿第一焊缝的长度方向布设,且分别与左上顶板和右上顶板的外壁面焊接固定;顶板横加筋沿上顶板组件的宽度方向延伸,且分别与左上顶板和右上顶板的外壁面焊接固定。

15.进一步地,左下顶角的两条直角边和右下顶角的两条直角边,由下底板组件沿长度方向对应的左棱边和右棱边分别向上折弯形成;左下顶角的斜边由左侧板组件沿长度方向的下棱边朝内倾斜折弯形成,或由沿长度方向延伸且两侧棱边分别与下底板组件和左侧板组件相连的左下角加强板形成;右下顶角的斜边由右侧板组件沿长度方向的下棱边朝内倾斜折弯形成,或由沿长度方向延伸且两侧棱边分别与下底板组件和右侧板组件相连的右下角加强板形成。

16.进一步地,下底板组件包括沿宽度方向相对设置的左下底板和右下底板,且左下底板和右下底板两者相对的边焊接连接形成第二焊缝;左下底板沿长度方向的左棱边向上弯折形成左下顶角的两条直角边,且右下底板沿长度方向的右棱边向上弯折形成右下顶角的两条直角边。

17.进一步地,下底板组件还包括多条起骨架支撑作用的底板加强管,及沿下底板组件的长度方向依次间隔设置的底板横加筋;多条底板加强管沿下底板组件的宽度方向依次间隔设置,且其中一条底板加强管沿第二焊缝的长度方向布设,并分别与左下底板和右下底板的外壁面焊接固定;底板横加筋沿下底板组件的宽度方向延伸,且分别与左下底板和右下底板的外壁面焊接固定。

18.进一步地,左侧板组件和右侧板组件结构相同,左侧板组件包括左侧板;左侧板沿长度方向的上棱边朝内倾斜弯折形成左上顶角的斜边,左侧板沿长度方向的下棱边未弯折,且左侧板与下底板组件的连接处布设左下角加强板;或者左侧板沿长度方向的上棱边未折弯,且左侧板与上顶板组件的连接处布设左上角加强板,左侧板沿长度方向的下棱边朝内倾斜弯折形成左下顶角的斜边。

19.进一步地,左侧板组件还包括至少一条左侧板外加筋和至少一条左侧板内加筋,及沿左侧板的长度方向依次间隔设置的左侧板横加筋;左侧板外加筋和左侧板内加筋分别沿左侧板的长度方向延伸,且左侧板外加筋与左侧板的外壁面焊接固定,左侧板内加筋与左侧板的内壁面焊接固定;左侧板横加筋沿左侧板的宽度方向延伸,且与左侧板的外壁面焊接固定。

20.进一步地,左侧板外加筋、左侧板内加筋及左侧板横加筋的截面呈方型、u型、或一边开口的多边形,并多边形的开口与左侧板的壁面焊接固定。

21.本实用新型具有以下有益效果:

22.本实用新型的箱式半挂车箱体中,利用箱体各组件的折弯部分组成箱体的左上顶角、右上顶角、左下顶角及右下顶角等4个截面均呈三角形的纵向承载梁,且该4个承载梁分别位于箱体应力最大的四个顶角部位,从而增加箱体强度、结构刚度及稳定性,且可有效减

少外加强梁的数量,箱体重量轻;如图1和图5所示,原尖角箱体最大应力在左上角、右上角、左下角、右下角4个角部,距离顶板、底板、左侧板、右侧板组焊焊缝非常近,而本实用新型采用倒角型箱体,如图5和图8所示,其上顶板组件、下底板组件、左侧板组件、右侧板组件由于顶角处纵向承载梁的结构设置,而使两两组焊的焊缝避开了应力最大区域(倒角区域应力最大);如图6-图14所示,箱体截面内腔形状有尖角箱体、圆角箱体、倒角箱体,比较这三种箱体在相同边界条件下(箱体一端固定约束,内腔加相同内压力),尖角箱体的应力云图见图9、变形云图见图10,圆角箱体应力云图见图11、变形云图见图12,倒角箱体应力云图见图13、变形云图见图14,通过计算比较,最大应力为尖角箱体:圆角箱体:倒角箱体=1.18:1.07:1,最大变形为尖角箱体:圆角箱体:倒角箱体=1.14:1.07:1,即倒角箱体应力最小,承力最好。

23.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

24.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

25.图1是现有垃圾压缩式半挂车箱体截面结构示意图;

26.图2是图1中a处的局部放大结构示意图;

27.图3是图1中b处的局部放大结构示意图;

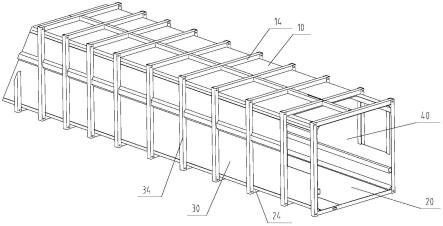

28.图4是本实用新型优选实施例的箱式半挂车箱体的空间结构示意图;

29.图5是图4的截面结构示意图;

30.图6是尖角箱体示意图;

31.图7是圆角箱体示意图;

32.图8是本实用新型的倒角箱体示意图;

33.图9是图6中尖角箱体的应力云图;

34.图10是图6中尖角箱体的变形云图;

35.图11是图7中圆角箱体的应力云图;

36.图12是图7中圆角箱体的变形云图;

37.图13是图8中倒角箱体的应力云图;

38.图14是图8中倒角箱体的变形云图。

39.图例说明

40.10、上顶板组件;11、左上顶板;12、右上顶板;13、顶板加强管;14、顶板横加筋;20、下底板组件;21、左下底板;22、右下底板;23、底板加强管;24、底板横加筋;30、左侧板组件;31、左侧板;32、左侧板外加筋;33、左侧板内加筋;34、左侧板横加筋;40、右侧板组件;50、左上角加强板;60、右上角加强板。

具体实施方式

41.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以由下述

所限定和覆盖的多种不同方式实施。

42.参照图4,本实用新型的优选实施例提供了一种箱式半挂车箱体,呈中空方型箱体状,包括:上下相对设置的上顶板组件10和下底板组件20,及左右相对设置且分别与上顶板组件10和下底板组件20相连的左侧板组件30和右侧板组件40。上顶板组件10与左侧板组件30连接处的左上顶角、上顶板组件10与右侧板组件40连接处的右上顶角、下底板组件20与左侧板组件30连接处的左下顶角、下底板组件20与右侧板组件40连接处的右下顶角的截面均呈三角形。

43.本实用新型中,“上”、“下”、“左”、“右”的描述参照图5所示。本实用新型的箱式半挂车箱体中,利用箱体各组件的折弯部分组成箱体的左上顶角、右上顶角、左下顶角及右下顶角等4个截面均呈三角形的纵向承载梁,且该4个承载梁分别位于箱体应力最大的四个顶角部位,从而增加箱体强度、结构刚度及稳定性,且可有效减少外加强梁的数量,箱体重量轻;如图1和图5所示,原尖角箱体最大应力在左上角、右上角、左下角、右下角4个角部,距离顶板、底板、左侧板、右侧板组焊焊缝非常近,而本实用新型采用倒角型箱体,如图5和图8所示,其上顶板组件10、下底板组件20、左侧板组件30、右侧板组件40由于顶角处纵向承载梁的结构设置,而使两两组焊的焊缝避开了应力最大区域(倒角区域应力最大);如图6-图14所示,箱体截面内腔形状有尖角箱体、圆角箱体、倒角箱体,比较这三种箱体在相同边界条件下(箱体一端固定约束,内腔加相同内压力),尖角箱体的应力云图见图9、变形云图见图10,圆角箱体应力云图见图11、变形云图见图12,倒角箱体应力云图见图13、变形云图见图14,通过计算比较,最大应力为尖角箱体:圆角箱体:倒角箱体=1.18:1.07:1,最大变形为尖角箱体:圆角箱体:倒角箱体=1.14:1.07:1,即倒角箱体应力最小,承力最好。

44.可选地,如图5所示,左上顶角的两条直角边和右上顶角的两条直角边,由上顶板组件10沿长度方向对应的左棱边和右棱边分别向下折弯形成。左上顶角的斜边由左侧板组件30沿长度方向的上棱边朝内倾斜折弯形成,或由沿长度方向延伸且两侧棱边分别与上顶板组件10和左侧板组件30相连的左上角加强板50形成。右上顶角的斜边由右侧板组件40沿长度方向的上棱边朝内倾斜折弯形成,或由沿长度方向延伸且两侧棱边分别与上顶板组件10和右侧板组件40相连的右上角加强板60形成。

45.本可选方案中,如图5所示,上顶板组件10包括沿宽度方向相对设置的左上顶板11和右上顶板12,且左上顶板11和右上顶板12两者相对的边焊接连接形成第一焊缝。左上顶板11沿长度方向的左棱边向下弯折形成左上顶角的两条直角边,且右上顶板12沿长度方向的右棱边向下弯折形成右上顶角的两条直角边。本可选方案中,如图4和图5所示,由于市场上薄板板材的宽度限制,本实用新型中,上顶板组件10包括沿宽度方向对接焊接的左上顶板11和右上顶板12,且由于左上顶板11的板件折弯形成左上顶角的两条直角边,且右上顶板12的板件折弯形成右上顶角的两条直角边,从而提高了箱体结构的强度和刚度,并有效减少外加强梁的数量,箱体重量轻。

46.进一步地,如图4和图5所示,上顶板组件10还包括至少一条起骨架支撑作用的顶板加强管13,及沿上顶板组件10的长度方向依次间隔设置的顶板横加筋14。一条顶板加强管13沿第一焊缝的长度方向布设,且分别与左上顶板11和右上顶板12的外壁面焊接固定。顶板横加筋14沿上顶板组件10的宽度方向延伸,且分别与左上顶板11和右上顶板12的外壁面焊接固定。本可选方案中,充分考虑了市场上板材的宽度,使拼接焊缝数量最少,同时由

于将左上顶板11和右上顶板12拼接成顶板的第一焊缝放在其中一条顶板加强管13上,从而使顶板焊接变形较小,焊后容易校平,制作工艺性好。本可选方案中,顶板横加筋14的截面呈方型、u型、或一边开口的多边形,并多边形的开口与顶板的外壁面焊接固定。

47.可选地,如图4和图5所示,左下顶角的两条直角边和右下顶角的两条直角边,由下底板组件20沿长度方向对应的左棱边和右棱边分别向上折弯形成。左下顶角的斜边由左侧板组件30沿长度方向的下棱边朝内倾斜折弯形成,或由沿长度方向延伸且两侧棱边分别与下底板组件20和左侧板组件30相连的左下角加强板形成。右下顶角的斜边由右侧板组件40沿长度方向的下棱边朝内倾斜折弯形成,或由沿长度方向延伸且两侧棱边分别与下底板组件20和右侧板组件40相连的右下角加强板形成。

48.本可选方案中,如图5所示,下底板组件20包括沿宽度方向相对设置的左下底板21和右下底板22,且左下底板21和右下底板22两者相对的边焊接连接形成第二焊缝。左下底板21沿长度方向的左棱边向上弯折形成左下顶角的两条直角边,且右下底板22沿长度方向的右棱边向上弯折形成右下顶角的两条直角边。本可选方案中,由于市场上薄板板材的宽度限制,本实用新型中,下底板组件20包括沿宽度方向对接焊接的左下底板21和右下底板22,且由于左下底板21的板件折弯形成左下顶角的两条直角边,且右下底板22的板件折弯形成右下顶角的两条直角边,从而提高了箱体结构的强度和刚度,并有效减少外加强梁的数量,箱体重量轻。

49.进一步地,如图4和图5所示,下底板组件20还包括多条起骨架支撑作用的底板加强管23,及沿下底板组件20的长度方向依次间隔设置的底板横加筋24。多条底板加强管23沿下底板组件20的宽度方向依次间隔设置,且其中一条底板加强管23沿第二焊缝的长度方向布设,并分别与左下底板21和右下底板22的外壁面焊接固定。底板横加筋24沿下底板组件20的宽度方向延伸,且分别与左下底板21和右下底板22的外壁面焊接固定。本可选方案中,充分考虑了市场上板材的宽度,使拼接焊缝数量最少,同时由于将左下底板21和右下底板22拼接成底板的第二焊缝放在其中一条底板加强管23上,从而使底板焊接变形较小,焊后容易校平,制作工艺性好。本可选方案中,底板横加筋24的截面呈方型、u型、或一边开口的多边形,并多边形的开口与底板的外壁面焊接固定。

50.可选地,如图4和图5所示,左侧板组件30和右侧板组件40结构相同,左侧板组件30包括左侧板31。左侧板31沿长度方向的上棱边朝内倾斜弯折形成左上顶角的斜边,左侧板31沿长度方向的下棱边未弯折,且左侧板31与下底板组件20的连接处布设左下角加强板。或者左侧板31沿长度方向的上棱边未折弯,且左侧板31与上顶板组件10的连接处布设左上角加强板50,左侧板31沿长度方向的下棱边朝内倾斜弯折形成左下顶角的斜边。右侧板组件40的结构与左侧板组件30相同,在此不再累述。

51.本可选方案中,由于市场上薄板板材的宽度限制,箱体由左上顶板11、右上顶板12、左上角加强板50、右上角加强板60、左侧板31、右侧板、左下底板21、右下底板22组成,其中,由左上顶板11和右上顶板12拼焊成顶板,由左下底板21和右下底板22拼焊成底板,由于这些板件都有折弯,故在箱体的左上角、右上角、左下角、右下角形成了4个三角形的纵向承载梁,提高了箱体的强度和刚度,并减少了外加强梁数量,箱体重量轻。

52.本可选方案中,如图5所示,左侧板组件30还包括至少一条左侧板外加筋32和至少一条左侧板内加筋33,及沿左侧板31的长度方向依次间隔设置的左侧板横加筋34。左侧板

外加筋32和左侧板内加筋33分别沿左侧板31的长度方向延伸,且左侧板外加筋32与左侧板31的外壁面焊接固定,左侧板内加筋33与左侧板31的内壁面焊接固定。左侧板横加筋34沿左侧板31的宽度方向延伸,且与左侧板31的外壁面焊接固定。

53.本可选方案中,如图4和图5所示,左侧板外加筋32、左侧板内加筋33及左侧板横加筋34的截面呈方型、u型、或一边开口的多边形,并多边形的开口与左侧板31的壁面焊接固定。

54.制备本实用新型的箱体时,首先,将左上顶板11、右上顶板12、顶板加强管13、若干顶板横加筋14组焊成上顶板组件10;其次,将左下底板21、右下底板22、底板加强管23、若干底板横加筋24组焊成下底板组件20;再次,将左侧板31、左上角加强板50、左侧板内加筋33、左侧板外加筋32及若干左侧板横加筋34组焊成左侧板组件30;将右侧板、右上角加强板,右侧板内加筋、右侧板外加筋及若干右侧板横加筋组焊成右侧板组件40;最后,按照下底板组件20

‑‑

左侧板组件30

‑‑

右侧板组件40—上顶板组件10的顺序拼装组焊成整个箱体。本实用新型箱体中,由于考虑了板材的宽度,故焊缝减少到最少,同时每块板的折弯都很简单,且折弯数量不超过2个,制作简单,对机床和刀具都没有特殊的要求,焊接采用常规的二氧化碳气保护焊,操作易行。

55.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1