一种玻璃基板输送装置的制作方法

1.本实用新型涉及玻璃生产技术领域,更具体地说,涉及一种玻璃基板输送装置。

背景技术:

2.在玻璃基板生产过程中,清洗是重复使用频率最高的步骤,在每一道制程步骤之前都必须将玻璃基板表面清洗干净,以去除污染物,避免原生氧化物薄膜的生成,随着玻璃基板的尺寸越来越大,对基板表面的洁净度要求也不断提高。玻璃基板洗净的目的在于消除基板表面污垢的同时,必须确保基板在洗净完成后期电性参数及特性,确保元件的品质与可靠度。

3.在清洗过程中,由于玻璃基板依靠海绵辊转动驱动,若海绵辊间距与基板的厚度不匹配,例如海绵辊间距过大,基板和海绵辊之间将产生相对运动,导致基板在设备上“打滑”而停留时间过长,造成基板传送速度受影响,降低设备节拍,影响设备稼动率,同时使得玻璃基板表面出现划伤的可能性加大。

技术实现要素:

4.1.实用新型要解决的技术问题

5.针对现有技术中存在的玻璃基板在清洗过程中的停留时间过长,造成基板传送速度受影响,从而降低设备节拍,影响设备稼动率的问题,本实用新型提供了一种玻璃基板传送装置,以解决上述问题。

6.2.技术方案

7.本实用新型提供了一种玻璃基板输送装置,包括机架、安装在所述机架上的输送辊组件以及驱动所述输送辊组件的驱动部件,所述输送辊组件包括支撑辊以及位于所述支撑辊上方的压辊,所述支撑辊和压辊之间设有辊间间隙调整机构,所述机架上还安装有测速部件,所述测速部件用于测量玻璃基板在支撑辊和压辊之间的输送速度。

8.优选地,所述支撑辊枢接于机架上,所述压辊枢接于活动件上,所述辊间间隙调整机构包括穿设于机架和活动件上的杆件,所述杆件上设有限位部,通过限位部限制活动件和机架之间的距离。

9.优选地,所述压辊枢接于机架上,所述支撑辊枢接于活动件上,所述辊间间隙调整机构包括穿设于机架和活动件上的杆件,所述杆件上设有限位部,通过限位部限制活动件和机架之间的距离。

10.进一步地,所述活动件与机架之间放置有垫块。

11.进一步地,所述杆件上还设有用于测量活动件和机架之间距离的刻度。

12.优选地,所述玻璃基板输送装置还包括与所述测速部件连接的报警部件。

13.进一步地,所述测速部件包括光电传感器以及处理器,所述光电传感器和报警部件均与处理器连接。

14.再进一步地,所述机架上设有安装架,所述光电传感器定位在所述安装架上,所述

光电传感器的探测端朝向所述玻璃基板的一侧。

15.优选地,至少三个所述支撑辊沿玻璃基板的输送方向依次设置,至少一个所述压辊位于支撑辊的上方。

16.进一步地,所述玻璃基板的输送方向朝向斜下方,且与水平方向的夹角为5-10度。

17.3.有益效果

18.采用本实用新型专利提供的技术方案,与已有的公知技术相比,至少具有如下有益效果:

19.本实用新型的玻璃基板输送装置在使用过程中,通过驱动部件驱动输送辊组件,使得玻璃基板在支撑辊和压辊之间进行输送,当测速部件测得的玻璃基板在支撑辊和压辊之间的输送速度小于某一设定速度时,说明支撑辊和压辊之间的间距过大,玻璃基板在支撑辊和压辊之间出现“打滑”导致停留时间过长,这时通过辊间间隙调整机构减小支撑辊和压辊之间的间距,直至玻璃基板的输送速度大于或等于设定速度。采用本实用新型的玻璃基板输送装置,通过测速部件测量玻璃基板在支撑辊和压辊之间的输送速度,能够直观且及时的发现支撑辊和压辊之间的间距是否过大,再通过辊间间隙调整机构调整支撑辊和压辊之间的间距,从而能够有效解决玻璃基板在清洗过程中的停留时间过长,造成基板传送速度受影响,降低设备节拍,影响设备稼动率的问题。

附图说明

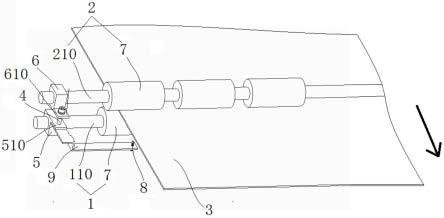

20.图1为本实用新型在一种实施例中的局部结构示意图;

21.图2为本实用新型在一种实施例中的支撑辊、压辊与玻璃基板的配合结构示意图。

22.示意图中标号说明:

23.1、支撑辊;110、辊轴;2、压辊;210、辊轴;3、玻璃基板;4、螺栓;5、第一轴承;510、第一连接部;6、第二轴承;610、第二连接部;7、海绵短辊;8、光电传感器;9、安装架。

具体实施方式

24.如图1所示,本实用新型提供了一种玻璃基板输送装置,包括机架、安装在机架上的输送辊组件以及驱动输送辊组件的驱动部件,输送辊组件包括支撑辊1以及位于支撑辊1上方的压辊2,支撑辊1和压辊2之间设有辊间间隙调整机构,机架上还安装有测速部件,测速部件用于测量玻璃基板3在支撑辊1和压辊2之间的输送速度。

25.本实用新型的玻璃基板输送装置在使用过程中,通过驱动部件驱动输送辊组件,使得玻璃基板3在支撑辊1和压辊2之间进行输送,当测速部件测得的玻璃基板3在支撑辊1和压辊2之间的输送速度小于某一设定速度时,说明支撑辊1和压辊2之间的间距过大,玻璃基板3在支撑辊1和压辊2之间出现“打滑”导致停留时间过长,这时通过辊间间隙调整机构减小支撑辊1和压辊2之间的间距,直至玻璃基板3的输送速度大于或等于设定速度。

26.采用本实用新型的玻璃基板输送装置,通过测速部件测量玻璃基板3在支撑辊1和压辊2之间的输送速度,能够直观且及时的发现支撑辊1和压辊2之间的间距是否过大,再通过辊间间隙调整机构调整支撑辊1和压辊2之间的间距,从而能够有效解决玻璃基板3在清洗过程中的停留时间过长,造成基板传送速度受影响,降低设备节拍,影响设备稼动率的问题。同时,因为缩短了玻璃基板3在支撑辊1和压辊2之间出现“打滑”而导致的停留时间,使

得玻璃基板3表面出现划伤的可能性降低。

27.作为一种优选地实施方式,本实施例中的支撑辊1枢接于机架上,压辊2枢接于活动件上,具体的,机架的位置是固定不动的,活动件位于机架的上方,且相对于机架的距离能够调整,辊间间隙调整机构包括穿设于机架和活动件上的杆件,杆件上设有限位部,通过限位部限制活动件和机架之间的距离,从而实现支撑辊1和压辊2之间间距的调整。当然,在其他实施例中,也可以将压辊2枢接于机架上,支撑辊1枢接于活动件上,活动件位于机架的下方,机架的位置固定不动,活动件相对于机架的距离能够调整。

28.如图1所示,具体的,本实施例中的杆件为螺栓4,通过螺栓4上的螺纹和螺母来限制或调整活动件和机架之间的间距,结构简单,操作方便。同时,通过螺栓4也实现了对活动件的支撑和连接。

29.具体的,本实施例中的机架通过安装座安装有第一轴承5,支撑辊1的辊轴110安装在第一轴承5上,活动件上安装有第二轴承6,压辊2的辊轴210安装在第二轴承6上,第一轴承5上设有第一连接部510,第二轴承6上设有第二连接部610,螺栓4穿设在第一连接部510和第二连接部610上。通过调整穿设在第一连接部510和第二连接部610上的螺栓4,从而调整第二轴承6相对于第一轴承5的距离,而第二轴承6安装在活动件上,第一轴承5安装在机架上,从而实现调整活动件相对于机架的距离。

30.本实施例中的支撑辊1和压辊2均包括设置在辊轴上的海绵短辊7,海绵短辊7的辊面与玻璃基板3直接接触,具有更小的接触面积,从而进一步降低玻璃基板3表面出现划伤的可能性。具体的,本实施例中的辊轴上至少间隔设有三个海绵短辊7。

31.具体的,本实施例中的活动件与机架之间放置有垫块,垫块的高度与活动件和机架之间的距离匹配,垫块的作用一方面是为了防止调整之后的活动件和机架的距离在工作过程中因振动而发生变化,另一方面是为了保证活动件和机架之间的最小间距,保证玻璃基板3在支撑辊1和压辊2之间顺利通过。

32.具体的,为了能够更加直观的看到活动件和机架之间的距离,本实施例中的杆件上还设有用于测量活动件和机架之间距离的刻度,便于将调整之后的距离做记录,便于下次输送同样厚度的玻璃基板3直接进行调整。在其他一些实施例中,也可以通过百分表直接测量活动件和机架之间的距离调整变化量,从而实现准确调整。

33.作为一种优选地实施方式,本实施例中的玻璃基板输送装置还包括与测速部件连接的报警部件,当测速部件测得的输送速度小于设定速度时,报警部件报警。此时说明支撑辊1和压辊2之间的间距过大,通过报警部件及时提醒操作人员操作辊间间隙调整机构调整支撑辊1和压辊2之间的间距,从而减少玻璃基板3的停留时间。

34.具体的,本实施例中的测速部件包括光电传感器8以及处理器(图中未示出),光电传感器8和报警部件均与处理器连接。通过光电传感器8感应到的玻璃基板3的长度与玻璃基板3通过的时间长短,通过处理器计算长度和比值即可得出玻璃基板3在支撑辊1和压辊2之间的输送速度,再通过处理器将测得的输送速度与设定速度进行比较,当测得的输送速度小于设定速度时,处理器控制报警部件进行报警。光电传感器8为非接触式传感器,不会影响玻璃基板3的输送速度,测量结果准确。

35.具体的,本实施例中的机架上设有安装架9,所述光电传感器8定位在所述安装架9上,光电传感器8的探测端朝向玻璃基板3的一侧。为了安装方便,本实施例中的安装架9的

一端通过螺栓4安装在第一连接部510上,安装架9的另一端延伸至玻璃基板3的底侧,光电传感器8安装在安装架9延伸至玻璃基板3底侧的一端。

36.在其他一些实施方式中,为了减少因调整支撑辊1和压辊2的间隙,造成卡板停机,影响生产稼动率,也可在玻璃基板3的下方安装计时传感器,当玻璃基板3通过该计时传感器时,计时传感器可记录玻璃基板3通过时间,处理器将计时传感器记录的玻璃基板3通过时间与标准时间比对,当超过标准时间时,处理器控制报警部件进行报警,提醒现场操作人员需调整辊间隙,在调整间隙的过程中,有效的观察间隙改变大小,可以实现短时间的调整间隙,有效的处理因调整辊间隙造成的停机故障问题。

37.具体的,本实施例中的设定速度包括输送辊组件输出的线速度。驱动部件驱动支撑辊1或者压辊2时,支撑辊1或者压辊2的辊面上任意点的线速度就是输送辊组件输出的线速度,当玻璃基板3的输送速度小于输送辊组件输出的线速度时,说明此时玻璃基板3与支撑辊1或者压辊2之间存在相对运动,支撑辊1或者压辊2之间间距过大,驱动部件包括驱动电机,通过驱动电机的转速可以较为方便准确的计算出输送辊组件输出的线速度,作为设定速度。

38.作为一种优选地实施方式,为了提升对玻璃基板3输送的稳定性,本实施例中的至少三个支撑辊1沿玻璃基板3的输送方向依次设置,至少一个压辊2位于支撑辊1的上方。

39.具体的,为了提升玻璃基板3的输送速度,本实施例中的玻璃基板3的输送方向朝向斜下方,且与水平方向的夹角为5-10度。玻璃基板3在重力和输送辊组件的共同作用下,能够以更快的速度沿着输送方向进行输送。更具体的,本实施例中的玻璃基板3的输送方向与水平方向的夹角为7度,如图1中箭头所示方向。

40.采用本实施例中的方案能够根据工艺要求对支撑辊1和压辊2之间的间距进行快速调节;可有效快速的帮助现场操作人员排查出设备故障点,降低传送报警超时次数与故障排查时间,提高生产稼动率。

41.本实用新型根据清洗机的短海绵辊安装方式和调整方式,通过重新设计的辊间间隙调整结构安装到清洗机上,实现有效快速的调整支撑辊1和压辊2的间隙,本实用新型的辊间间隙调整机构具有结构简单合理、经济实用,能有效的减少因调整辊间隙造成的停机时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1