装卸起重机、装卸起重机的防摆方法及装卸运送方法与流程

1.本发明涉及装卸起重机、装卸起重机的防摆方法及装卸运送方法。

背景技术:

2.在钢铁厂中将钢卷等产品通过装船而出货时,使用回旋式的装卸起重机来进行运送。该作业由进行挂钩作业的陆地侧作业者、进行起重机操作的起重机操作员及进行钢卷的船内对位及捆绑的船内作业者进行,成为了花费人力的作业。因而,若鉴于今后的劳动人口减少,则存在作业省力化的需求。

3.为了将如上所述的使用了装卸起重机的装卸运送作业中的起重机操作自动化,需要自动进行吊物的防摆控制。作为进行吊物的防摆控制的方法,以往,采取了将回旋半径固定且通过恒定加速度下的加速、匀速运动及恒定角速度下的减速来进行防摆控制的方法(专利文献1~3)、使用圆周方向上的反馈控制来进行防摆控制的方法(专利文献4)等。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2004-161460号公报

7.专利文献2:日本特开2009-083977号公报

8.专利文献3:日本特开2012-001324号公报

9.专利文献4:日本特开2011-111242号公报

技术实现要素:

10.发明所要解决的课题

11.在专利文献1~3中,由于吊物的运送轨道是圆弧状,所以除了吊物的行进方向(即圆周方向)的货物摆动控制之外也控制回旋半径方向的货物摆动。因而,需要将运送时间调整为吊物的摆动周期的整数倍,或者在运送途中使绳索长度变化而调整摆动周期,根据情况,该调整项目成为制约条件。

12.另外,在专利文献4中,为了使用反馈控制,需要检测吊物的位置及速度的传感器,因此产生传感器及追加的控制系设备的导入费用、维护费用等成本。

13.于是,本发明着眼于上述的课题而完成,目的在于提供能够将从任意的装卸开始位置向任意的装卸目标位置的运送无制约条件地且通过简易的控制系统而控制防摆的装卸起重机、装卸起重机的防摆方法及装卸运送方法。

14.用于解决课题的手段

15.根据本发明的一方案,提供一种装卸起重机,是将利用设置于起重机臂的臂顶端部的绳缆而悬吊着的吊物通过上述起重机臂的回旋动作而从任意的装卸开始位置运送至装卸目标位置的装卸起重机,其中,具备:臂回旋机构,使上述起重机臂回旋;臂起伏机构,调整上述起重机臂的起伏角;臂伸缩机构,调整上述起重机臂的臂长;及控制装置,运算上述吊物被运送的轨道,控制上述臂回旋机构、上述臂起伏机构及臂伸缩机构,上述控制装置

根据装卸开始位置和装卸目标位置,以至少在从铅垂方向观察时成为直线轨道的方式运算上述轨道,使用装卸开始位置、装卸目标位置、最大速度、吊物摆动周期及提升时间,以使上述轨道成为上述直线轨道的方式运算上述起重机臂的回旋角、上述起伏角及上述臂长,以成为运算出的上述回旋角、上述起伏角及上述臂长的方式控制上述臂回旋机构、上述臂起伏机构及臂伸缩机构。

16.根据本发明的一方案,提供一种装卸起重机的防摆方法,是将利用设置于起重机臂的臂顶端部的绳缆而悬吊着的吊物通过上述起重机臂的回旋动作而从任意的装卸开始位置运送至装卸目标位置的装卸起重机的防摆方法,其中,作为上述装卸起重机,使用具备使上述起重机臂回旋的臂回旋机构、调整上述起重机臂的起伏角的臂起伏机构及调整上述起重机臂的臂长的臂伸缩机构的装卸起重机,根据装卸开始位置和装卸目标位置,以至少在从铅垂方向观察时成为直线轨道的方式运算上述吊物被运送的轨道,使用装卸开始位置、装卸目标位置、最大速度、吊物摆动周期及提升时间,以使上述轨道成为上述直线轨道的方式运算上述起重机臂的回旋角、上述起伏角及上述臂长,以成为运算出的上述回旋角、上述起伏角及上述臂长的方式控制上述臂回旋机构、上述臂起伏机构及臂伸缩机构。

17.根据本发明的一方案,提供一种装卸运送方法,是基于将利用设置于起重机臂的臂顶端部的绳缆而悬吊着的吊物通过上述起重机臂的回旋动作而从任意的装卸开始位置运送至装卸目标位置的装卸起重机的装卸运送方法,其中,使用上述装卸起重机来运送上述吊物。

18.发明效果

19.根据本发明的一方案,提供能够将从任意的装卸开始位置向任意的装卸目标位置的运送无制约条件地且通过简易的控制系统而控制防摆的装卸起重机、装卸起重机的防摆方法及装卸运送方法。

附图说明

20.图1是示出本发明的一实施方式的装卸起重机的侧视图。

21.图2是示出本发明的一实施方式的装卸起重机的俯视图。

22.图3是示出起重机臂的臂顶端部的轨道的说明图。

23.图4是示出臂顶端部的加速度的控制模式的曲线图。

24.图5是示出臂顶端部的速度的控制模式的曲线图。

25.图6是示出实施例1中的吊物的轨迹的说明图。

26.图7是示出实施例1中的吊物的坐标位置的时间变化的曲线图。

27.图8是示出实施例1中的吊物的速度的时间变化的曲线图。

28.图9是示出实施例2中的吊物的轨迹的说明图。

29.图10是示出实施例2中的吊物的坐标位置的时间变化的曲线图。

30.图11是示出实施例2中的吊物的速度的时间变化的曲线图。

31.图12是示出实施例3中的吊物的轨迹的说明图。

32.图13是示出实施例3中的吊物的坐标位置的时间变化的曲线图。

33.图14是示出实施例3中的吊物的速度的时间变化的曲线图。

具体实施方式

34.在以下的详细的说明中,参照附图来说明本发明的实施方式。在附图的记载中,对同一或类似的部分标注同一或类似的附图标记,省略重复的说明。各附图是示意性的,包含与现实不同的情况。另外,以下所示的实施方式例示用于将本发明的技术思想具体化的装置、方法,本发明的技术思想不将构成部件的材质、构造、配置等确定为下述的内容。本发明的技术思想能够在请求保护的范围所规定的技术范围内施加各种变更。

35.《装卸起重机》

36.对本发明的一实施方式的装卸起重机1进行说明。如图1及图2所示,装卸起重机1具备起重机臂2、臂起伏机构3、臂回旋机构4、臂伸缩机构5及绳缆6。将起重机臂2的安装有绳缆6的顶端也称作臂顶端部21。需要说明的是,在附图中,x轴、y轴及z轴是互相正交的轴,x轴及y轴是与水平方向平行的轴,z轴是与铅垂方向平行的轴。装卸起重机1将安装于绳缆6的顶端的吊物7吊起,从装卸开始位置(x1,y1)运送至装卸目标位置(x2,y2)。需要说明的是,在本实施方式中,作为一例,吊物7设为在钢铁厂中制造出的产品即钢卷。

37.臂起伏机构3调整起伏角φ[

°

]。起伏角φ[

°

]是起重机臂2的延伸方向相对于水平方向的角度。臂回旋机构4通过使起重机臂2回旋来调整回旋角θ[

°

]。回旋角θ[

°

]是起重机臂2的延伸方向相对于x轴方向的角度。臂伸缩机构5调整臂长l[m]。臂长l[m]是从设置有臂回旋机构4的起重机臂2的支承位置起的起重机臂2的延伸方向的突出长度。

[0038]

另外,在装卸起重机1设置有调整绳缆6的从臂顶端部21起的绳缆长度的卷扬装置(未图示)。而且,在装卸起重机1设置有控制装置(未图示)。控制装置为了将吊物7从装卸开始位置(x1,y1)向装卸目标位置(x2,y2)运送,控制臂起伏机构3、臂回旋机构4、臂伸缩机构5及卷扬装置而调整起伏角φ、回旋角θ、臂长l及绳缆长度。控制装置根据装卸开始位置和装卸目标位置,以至少在从铅垂方向(z轴方向)观察时成为直线轨道的方式运算吊物7的轨道。之后,控制装置使用装卸开始位置、装卸目标位置、最大速度v

max

、吊物摆动周期t及提升时间t1,以使吊物7的轨道成为直线轨道的方式运算起重机臂2的回旋角θ、起伏角φ及臂长l。然后,控制装置以成为运算出的回旋角θ、起伏角φ及臂长l的方式控制臂回旋机构4、臂起伏机构3及臂伸缩机构5,从而运送吊物7。关于由控制装置进行的装卸起重机1的防摆方法的详情后述。

[0039]

《装卸起重机的防摆方法》

[0040]

在本实施方式的装卸起重机1的防摆方法中,如图3所示,从装卸开始位置即起点(x1,y1)向装卸目标位置即终点(x2,y2)运送吊物7。需要说明的是,在图3所示的坐标系中,原点的位置是起重机臂2的回旋中心的位置。并且,在本实施方式中,至少在从z方向(铅垂方向)观察的x-y平面中,将吊物7从起点(x1,y1)向终点(x2,y2)直线地运送。此时,吊物7的x-y平面内的运送路径成为由下述(1)式表示的直线轨道。需要说明的是,在(1)式中,x及y分别表示起重机臂2的臂顶端部21的x坐标及y坐标。

[0041][0042]

在该直线轨道上运送吊物7时,臂顶端部21的位置(x,y)使用装卸起重机1的回旋半径r[m]而由下述(2)式及(3)式表示。而且,回旋半径r根据(1)式~(3)式而由下述(4)式表示。

[0043]

x=rcosθ

···

(2)

[0044]

y=rsinθ

···

(3)

[0045][0046]

而且,臂顶端部21的位置即x及y使用回旋角θ而由下述(5)式及(6)式表示。

[0047][0048][0049]

由此,臂顶端部21的x-y平面中的速度v[m/s]如下述(7)式这样表示。

[0050][0051]

通过将以上关于回旋角速度dθ/dt进行求解,能够导出将起重机臂2的臂顶端部21在图3的直线轨道上以速度v移动所需的回旋角速度dθ/dt(下述(8)式)。需要说明的是,t表示从回旋开始起的时间(经过时间)[s]。

[0052][0053]

接着,对臂顶端部21的速度v的控制模式进行说明。如图4所示,首先,以作为恒定时间的提升时间t1[s]直线地提升加速度a。提升时间t1是使加速度a变化的规定的时间,优选在设备规格的范围内设为尽量短的时间。接着,以恒定的加速度a花费摆动周期t的n(自然数)倍的时间(nt)进行加速。需要说明的是,运送时间优选短,因此,若在设备的输出上能够实现,则优选设为n=1。摆动周期t由下述(9)式定义。需要说明的是,在(9)式中,l是绳缆6的长度[m],g是重力加速度[m/s2]。

[0054][0055]

而且,以t1的时间使加速度a直线地降低而进行匀速下的运送。通过这样做,在匀速下的运送中,吊物7的摆动角成为0

°

。之后,在停止时,进行与加速时相反的操作,以摆动角0

°

使吊物7停止于目标位置。

[0056]

将进行了这样的控制的情况下的臂顶端部21的速度v的时间变化在图5中示出。在图5中,t

t

是吊物运送时间[s],以使下述(10)式所示的、图5的曲线图的由斜线包围的面积s(即曲线图的积分值)成为从装卸开始位置到装卸目标位置为止的距离的方式设定吊物运送时间t

t

。需要说明的是,在(10)式等中,v

max

是低速行驶时的速度即最大速度[m/s]。并且,通过将该速度v向(8)式代入,导出由下述(11)式~(17)式表示的各时间t下的回旋角速度dθ/dt。需要说明的是,(11)式表示t《t1的时间内的臂顶端部21的速度v,(12)式表示t1≤t《nt

的时间内的臂顶端部21的速度v,(13)式表示nt≤t《nt+t1的时间内的臂顶端部21的速度v,(14)式表示nt+t1≤t《t

t-nt-t1的时间内的臂顶端部21的速度v,(15)式表示t

t-nt-t1≤t《t

t-nt的时间内的臂顶端部21的速度v,(16)式表示t

t-nt≤t《t

t-t1的时间内的臂顶端部21的速度v,(17)式表示t

t-t1≤t≤t

t

的时间内的臂顶端部21的速度v。

[0057]

s=v

max

(t

t-nt-t1)

···

(10)

[0058][0059][0060][0061]

v=v

max

···

(14)

[0062][0063][0064][0065]

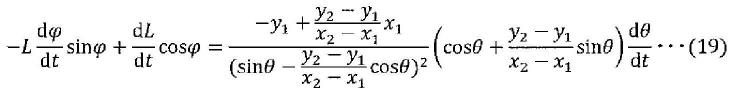

接着,对起重机臂2的起伏角φ及臂长l的控制进行说明。装卸起重机1的回旋半径r使用臂长l和起伏角φ而由下述(18)式表示。并且,若将(18)式向(4)式代入且对两边进行时间微分,则导出下述(19)式。而且,在以吊物7的高度恒定的状态进行运送的情况下,lsinφ恒定,因此能够得到下述(20)式。并且,通过(19)式和(20)式,导出下述(21)式及(22)式。

[0066][0067][0068][0069][0070][0071]

也就是说,在本实施方式的装卸起重机1的防摆方法中,在利用装卸起重机1运送吊物7时,首先,由设置于装卸起重机1的控制装置等运算从装卸开始位置(x1,y1)到装卸目标位置(x2,y2)为止的轨道。此时,以使从装卸开始位置(x1,y1)到装卸目标位置(x2,y2)为止的轨道在从z方向观察的x-y平面中成为直线轨道的方式进行运算。在该运算中,优选将起重机臂2的回旋角θ使用(8)式来决定。接着,在本实施方式的装卸起重机1的防摆方法中,以运算出的轨道将吊物7从装卸开始位置运送至装卸目标位置。

[0072]

通过这样做,在吊物7的货物摆动的控制中,仅控制吊物7的行进方向的货物摆动

即可,因此无需如专利文献1~3那样控制回旋半径方向的货物摆动。因而,用于货物摆动的控制的调整项目变少,控制变得容易。另外,根据本实施方式,与以专利文献1~3那样的圆弧轨道运送的情况相比运送距离变短,因此能够缩短运送时间。而且,根据本实施方式,在装卸开始位置和装卸目标位置处回旋半径不同的情况下,也与专利文献1~3不同,无需追加进行吸收回旋半径方向的货物摆动的操作。另外,在本实施方式中,由于无需使用反馈控制,所以无需进行检测吊物7的位置及速度的传感器的导入、与传感器的追加相伴的控制系设备的导入等。因而,根据本实施方式,与专利文献4相比,能够使设备结构简易,能够将设备的导入、维护等花费的成本低廉化。

[0073]

需要说明的是,在本实施方式的装卸起重机1的防摆方法中,在运算了运送吊物7的直线轨道后,由设置于装卸起重机1的控制装置等运算x-y平面中的臂顶端部21的速度21。此时,x-y平面中的臂顶端部21的速度21优选根据从回旋开始起的时间t而由(11)式~(17)式运算。此时,根据从装卸开始位置到装卸目标位置为止的x-y平面中的距离,根据(10)式求出吊物运送时间t

t

。需要说明的是,在(10)式中,关于设定的最大速度v

max

、摆动周期t、常数n、提升时间t1,也可以预先设定。通过这样做,能够抑制吊物7的行进方向上的货物摆动。

[0074]

而且,在本实施方式的装卸起重机1的防摆方法中,优选利用控制装置将起重机臂2的臂长l及起伏角φ作为满足(19)式的条件而控制。另外,在想要将吊物7以恒定的高度控制的情况下,进一步优选将起重机臂2的臂长l及起伏角φ利用(21)式及(22)式来控制。

[0075]

《变形例》

[0076]

以上,参照特定的实施方式而说明了本发明,但并非意图利用这些说明来限定发明。通过参照本发明的说明,对于本领域技术人员来说,与公开的实施方式一起包含各种变形例的本发明的别的实施方式也是显而易见的。因此,应该理解为:在权利要求书所记载的发明的实施方式中,也包罗将本说明书所记载的这些变形例单独或组合而包含的实施方式。

[0077]

例如,在上述实施方式中,设为吊物7的直线轨道是连结装卸开始位置和装卸目标位置的高度恒定的轨道,但本发明不限定于该例子。吊物7的高度也可以不恒定。

[0078]

另外,在上述实施方式中,设为吊物7是热轧钢卷,但本发明不限定于该例子。吊物7只要由图1及图2那样的装卸起重机1运送即可,也可以是其他的物品。

[0079]

《实施方式的效果》

[0080]

(1)本发明的一方案的装卸起重机1是将利用设置于起重机臂2的臂顶端部21的绳缆6而悬吊着的吊物7通过起重机臂2的回旋动作而从任意的装卸开始位置运送至装卸目标位置的装卸起重机1,其中,具备:臂回旋机构4,使起重机臂2回旋;臂起伏机构3,调整起重机臂2的起伏角φ;臂伸缩机构5,调整起重机臂2的臂长l;及控制装置,运算吊物7被运送的轨道,控制臂回旋机构4、臂起伏机构3及臂伸缩机构5,控制装置根据装卸开始位置和装卸目标位置,以至少在从铅垂方向观察时成为直线轨道的方式运算轨道,使用装卸开始位置、装卸目标位置、最大速度v

max

、吊物摆动周期t及提升时间t1,以使轨道成为直线轨道的方式运算起重机臂2的回旋角θ、起伏角φ及臂长l,以成为运算出的回旋角θ、起伏角φ及臂长l的方式控制臂回旋机构4、臂起伏机构3及臂伸缩机构5。

[0081]

根据上述(1)的结构,由于将吊物7以直线轨道运送,所以与以圆弧轨道运送的情

况相比,用于货物摆动的控制的调整项目变少,控制变得容易。另外,能够缩短运送时间。而且,由于无需使用反馈控制,所以能够使设备结构简易,能够将设备的导入、维护等花费的成本低廉化。

[0082]

(2)在上述(1)的结构中,控制装置以使直线轨道的铅垂方向的高度恒定的方式进行运算。

[0083]

根据上述(2)的结构,能够以吊物7的高度恒定的状态运送。

[0084]

(3)在上述(1)或(2)的结构中,控制装置使用根据(11)式~(17)式而运算的臂顶端部21的速度v,根据(8)式来运算回旋角θ,在运算速度v时,对t《t1的时间使用(17)式,对t1≤t《nt的时间使用(12)式,对nt≤t《nt+t1的时间使用(13)式,对nt+t1≤t《t

t-nt-t1的时间使用(14)式,对t

t-nt-t1≤t《t

t-nt的时间使用(15)式,对t

t-nt≤t《t

t-t1的时间使用(16)式,对t

t-t1≤t≤t

t

的时间使用(17)式。

[0085]

根据上述(3)的结构,能够以简易的控制方法控制吊物7的货物摆动。

[0086]

(4)在上述(1)~(3)的任一个结构中,控制装置将起伏角φ及臂长l以满足(19)式的条件控制。

[0087]

根据上述(4)的结构,能够以简易的控制方法将吊物7以直线轨道运送。

[0088]

(5)在上述(1)~(4)的任一个结构中,控制装置将起伏角φ及臂长l以满足(21)式及(22)式的条件控制。

[0089]

根据上述(5)的结构,能够以简易的控制方法将吊物7以恒定的高度运送。

[0090]

(6)本发明的一方案的装卸起重机的防摆方法是将利用设置于起重机臂2的臂顶端部21的绳缆6而悬吊着的吊物7通过起重机臂2的回旋动作而从任意的装卸开始位置运送至装卸目标位置的装卸起重机1的防摆方法,其中,作为装卸起重机1,使用具备使起重机臂2回旋的臂回旋机构4、调整起重机臂2的起伏角φ的臂起伏机构3及调整起重机臂2的臂长l的臂伸缩机构5的装卸起重机,根据装卸开始位置和装卸目标位置,以至少在从铅垂方向观察时成为直线轨道的方式运算吊物7被运送的轨道,使用装卸开始位置、装卸目标位置、最大速度v

max

、吊物摆动周期t及提升时间t1,以使轨道成为直线轨道的方式运算起重机臂2的回旋角θ、起伏角φ及臂长l,以成为运算出的回旋角θ、起伏角φ及臂长l的方式控制臂回旋机构4、臂起伏机构3及臂伸缩机构5。

[0091]

根据上述(6)的结构,可得到与上述(1)同样的效果。

[0092]

(7)本发明的一方案的装卸运送方法是基于将利用设置于起重机臂2的臂顶端部21的绳缆6悬吊的吊物7通过起重机臂2的回旋动作而从任意的装卸开始位置运送至装卸目标位置的装卸起重机1的装卸运送方法,其中,使用上述(1)~(5)的任一个结构的装卸起重机1来运送吊物。

[0093]

根据上述(7)的结构,可得到与上述(1)~(5)的结构同样的效果。

[0094]

实施例1

[0095]

接着,对本发明人进行的实施例1进行说明。在实施例1中,利用图1所示的装卸起重机1进行与上述实施方式同样的防摆控制,将利用长度10m的绳缆6吊起的重量10t的热轧钢卷作为吊物7而运送。另外,在实施例1中,在以装卸起重机1的回旋中心为原点的坐标系(x,y)(单位“m”)中,将吊物7从装卸开始位置(20,0)运送至装卸目标位置(-5,15)。另外,在实施例1中,作为起重机臂2的初始条件,将回旋角θ设为0

°

,将起伏角φ设为48

°

,将臂长l设

为30m。另外,将回旋提升时间t1设为吊物7的摆动周期t的一半,将最大速度v

max

设为1.5m/s,将(11)式~(17)式中的常数n设为1。

[0096]

将实施例1中的吊物7的轨迹在图6中示出。另外,将各时间t下的x方向及y方向的吊物7的坐标位置的变化在图7中示出。可知:吊物7直线地从装卸开始位置移动至装卸目标位置。另外,将各时间t下的吊物7的速度v的变化在图8中示出。成功确认了在抵达装卸目标位置的时间t下速度v成为0。因此,成功确认了吊物7的防摆控制能够实现。

[0097]

实施例2

[0098]

另外,本发明人使用与实施例1相同的装卸起重机1而进行了实施例2。在实施例2中,在以装卸起重机1的回旋中心为原点的坐标系(x,y)(单位“m”)中,将吊物7从装卸开始位置(10,10)运送至装卸目标位置(-5,15)。另外,在实施例2中,作为起重机臂2的初始条件,将回旋角θ设为45

°

,将起伏角φ设为62

°

,将臂长l设为30m。另外,将回旋提升时间t1设为吊物7的摆动周期t的一半,将最大速度v

max

设为1.5m/s,将(11)式~(17)式中的常数n设为1。

[0099]

将实施例2中的吊物7的轨迹在图9中示出。另外,将各时间t下的x方向及y方向的吊物7的坐标位置的变化在图10中示出。可知:吊物7直线地从装卸开始位置移动至装卸目标位置。另外,将各时间t下的吊物7的速度v的变化在图11中示出。成功确认了在抵达装卸目标位置的时间t下速度v成为0。因此,与实施例1同样,成功确认了吊物7的防摆控制能够实现。

[0100]

实施例3

[0101]

而且,本发明人使用与实施例1相同的装卸起重机1而进行了实施例3。在实施例2中,在以装卸起重机1的回旋中心为原点的坐标系(x,y)(单位“m”)中,将吊物7从装卸开始位置(20,0)运送至装卸目标位置(-5,15)。另外,在实施例3中,作为起重机臂2的初始条件,将回旋角θ设为0

°

,将起伏角φ设为48

°

,将臂长l设为30m。另外,将回旋提升时间t1设为吊物7的摆动周期t的一半,将最大速度v

max

设为1.5m/s,将(11)式~(17)式中的常数n设为1。

[0102]

将实施例3中的吊物7的轨迹在图12中示出。另外,将各时间t下的x方向及y方向的吊物7的坐标位置的变化在图13中示出。可知:吊物7直线地从装卸开始位置移动至装卸目标位置。另外,将各时间t下的吊物7的速度v的变化在图14中示出。成功确认了在抵达装卸目标位置的时间t下速度v成为0。因此,与实施例1同样,成功确认了吊物7的防摆控制能够实现。

[0103]

附图标记说明

[0104]

1 装卸起重机

[0105]

2 起重机臂

[0106]

21 臂顶端部

[0107]

3 臂起伏机构

[0108]

4 臂回旋机构

[0109]

5 臂伸缩机构

[0110]

6 绳缆

[0111]

7 吊物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1