文具分条机的塑料芯检测装置及文具分条机的制作方法

1.本发明属于透明胶带制造机械技术领域,尤其涉及一种文具分条机的塑料芯检测装置及文具分条机。

背景技术:

2.透明胶带其需要塑料芯,而塑料芯其如何准确上料至胶带绕设单元,目前的设备其采用人工监测的方式,当然也有发明人设计了利用传感器的方式进行是否有料的检测。

3.然而,虽然上述的方案能够达到是否有料检测的目的,但是,现有方案其上模为升降式的方式,需要借助机械手转移放料,机械手需要从侧向送料,效率低,以及侧向送料会导致塑料芯单侧接触下模,存在擦伤现象。

4.其次,对于塑料芯在检测位置时夹紧存在夹伤的隐患,夹伤后导致后续胶带最内侧的缠绕层存在凸起等等情况,还有可能会导致塑料芯的径向形变,胶带成品质量差。

技术实现要素:

5.本发明的目的是针对上述问题,提供一种可以解决上述技术问题的文具分条机的塑料芯检测装置及文具分条机。

6.为达到上述目的,本发明采用了下列技术方案:本文具分条机的塑料芯检测装置包括下承载模,具有下定位圆弧面;

7.上翻转悬空模,具有与所述下定位圆弧面一一对应的上定位圆弧面;

8.下定位圆弧面的圆周长度大于上定位圆弧面的圆弧周长;

9.翻转驱动机构,驱动上翻转悬空模扣合于下承载模上从而使得所述下定位圆弧面与上定位圆弧面合围形成径向锁紧塑料芯的圆形空间;

10.倾斜空间,倾斜设于上翻转悬空模上;并且倾斜空间的下侧和圆形空间贯通,以及倾斜空间使得上定位圆弧面的一端呈自由状;

11.限位机构,固定在上翻转悬空模上并且与倾斜空间的上侧口接触,从而可以防止上定位圆弧面的自由端径向向内收缩;

12.检测组件,设于上翻转悬空模上,当上翻转悬空模扣合于下承载模上后所述检测组件与塑料芯外圆周面接触。

13.在上述的文具分条机的塑料芯检测装置中,所述装置还包括:

14.侧向扣合自锁机构,设于上翻转悬空模位于倾斜敞口的一侧和下承载模之间;

15.凹凸配合机构,设于上翻转悬空模远离倾斜敞口的一侧和和下承载模之间。

16.在上述的文具分条机的塑料芯检测装置中,所述限位机构包括设置在上翻转悬空模顶部的限位防护壳,在限位防护壳的底部连接有向下延长的限位臂,限位臂伸入至倾斜敞口的上侧内部并且限位臂的抵顶面抵顶于倾斜敞口的上倾斜壁。

17.在上述的文具分条机的塑料芯检测装置中,所述倾斜敞口的上倾斜壁具有圆弧凸面,所述限位臂的抵顶面和圆弧凸面呈相切分布。

18.在上述的文具分条机的塑料芯检测装置中,所述检测组件位于所述限位防护壳中,在限位防护壳的顶部设有与外界连通的贯通孔。

19.在上述的文具分条机的塑料芯检测装置中,所述检测组件包括弹簧检测杆,固定于上翻转悬空模顶部的固定块,以及设于上翻转悬空模上的阶梯通孔,弹簧检测杆的上端贯穿固定块的定位孔,并且弹簧检测杆向下贯穿阶梯通孔与塑料芯的外圆周面接触,在弹簧检测杆上套设有弹簧,弹簧的下端作用于弹簧检测杆的凸肩上,弹簧的上端作用在固定块下表面。

20.在上述的文具分条机的塑料芯检测装置中,所述翻转驱动机构包括驱动摆臂,驱动摆臂的一端具有摆动中心定位孔,驱动摆臂的另一端和上翻转悬空模固定连接,以及连接于驱动摆臂中部的升降驱动器。

21.在上述的文具分条机的塑料芯检测装置中,所述上定位圆弧面的圆弧周长大于塑料芯的半径,以及所述上定位圆弧面的圆弧周长小于塑料芯外圆周周长的一半。

22.在上述的文具分条机的塑料芯检测装置中,所述侧向扣合自锁机构包括锁止扣,设于下承载模位于下定位圆弧面一端的上凸块,所述上翻转悬空模底部通过连接臂连接有位于倾斜敞口下倾斜壁的所述锁止扣,并且上翻转悬空模的底面和锁止扣形成直角,所述锁止扣扣于上凸块的内立面并且上翻转悬空模的底面和上凸块的顶面吻合;

23.所述凹凸配合机构包括设于下定位圆弧面另一端的上凸部,在上翻转悬空模的底部设有上凹槽,所述的上凸部和上凹槽凹凸匹配。

24.本技术还提供了一种文具分条机,具有所述的文具分条机的塑料芯检测装置。

25.与现有的技术相比,本文具分条机的塑料芯检测装置的优点在于:可以防止塑料芯在检测时的夹伤、径向挤压形变等等情况,以确保最终胶带卷的卷绕质量。

26.利用翻转式打开其可以对上部空间进行充分利用,以使得落料能够直接从下承载模的上方向下落料,效率更高并且下料避免了塑料芯的侧向送料而撞击下承载模,导致的擦伤等等现象。

附图说明

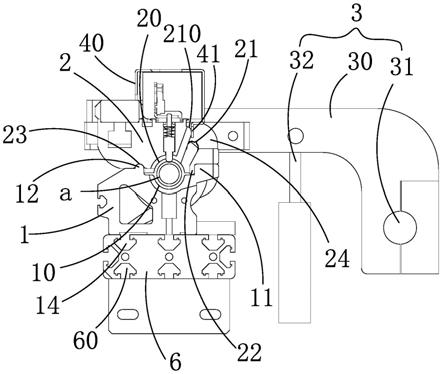

27.图1是本发明提供的检测装置侧向视角结构示意图。

28.图2是图1的局部结构示意图。

29.图3是本发明提供的检测装置立体结构示意图。

30.图4是本发明提供的实施例四结构示意图。

31.图中,下承载模1、下定位圆弧面10、上凸块11、上凸部12、t形插入部14、上翻转悬空模2、上定位圆弧面20、倾斜空间21、锁止扣22、上凹槽23、连接臂24、翻转驱动机构3、驱动摆臂30、摆动中心定位孔31、升降驱动器32、圆弧凸面210、限位机构4、限位防护壳40、限位臂41、贯通孔42、感应器43、检测组件5、弹簧检测杆50、固定块51、阶梯通孔52、弹簧53、凸肩54、固定横梁6、t形槽60、塑料芯a。

具体实施方式

32.以下是发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

33.实施例一

34.如图1-图3所示,本文具分条机的塑料芯检测装置包括下承载模1、上翻转悬空模2、翻转驱动机构3、倾斜空间21、限位机构4、检测组件5、侧向扣合自锁机构和凹凸配合机构。

35.具体地,本实施例的下承载模1具有下定位圆弧面10,下定位圆弧面10设于下承载模1顶部。下定位圆弧面10的圆弧周长小于塑料芯a的外圆弧周长的一半长度。所述上定位圆弧面20的圆弧周长大于塑料芯a的半径,以及所述上定位圆弧面20的圆弧周长小于塑料芯a的外圆周周长的一半。塑料芯外圆周面非全部抱紧的方式,其可以适用于由于塑料芯加工误差导致外圆周直径存在差异时的通用抱紧。

36.下定位圆弧面10用于对塑料芯a的落料承接,以对塑料芯a起到预定位作用。

37.其次,下承载模1安装在固定横梁6上,固定横梁由铝型材制成,在固定横梁6的横向截面周向分别设有若干t形槽60,在下承载模1的底部设有至少一套入固定横梁6顶面t形槽中的t形插入部14,t形插入部14配合t形槽从而使得下承载模1固定。

38.如图1-图2所示,上翻转悬空模2具有与所述下定位圆弧面10一一对应的上定位圆弧面20。上翻转悬空模2可以扣合于下承载模1上,此时上定位圆弧面20的圆心和下定位圆弧面10的圆心重叠。

39.上定位圆弧面20用于上侧抱紧塑料芯a,以约束塑料芯a的轴心线和上定位圆弧面20圆心以及下定位圆弧面10的圆心重合。

40.优选方案,本实施例的下定位圆弧面10的圆周长度大于上定位圆弧面20的圆弧周长。利用长度差设计,上定位圆弧面20的下压抱紧塑料芯a可以防止夹伤塑料芯a的现象,以及抱紧后自适应调节从而可以防止塑料芯的径向形变。

41.翻转驱动机构3驱动上翻转悬空模2扣合于下承载模1上从而使得所述下定位圆弧面10与上定位圆弧面20合围形成径向锁紧塑料芯的圆形空间。

42.利用翻转驱动机构3,其可以便于打开上翻转悬空模2和关闭上翻转悬空模2,以使得塑料芯能够及时快速落入下定位圆弧面10。

43.其次,翻转驱动其可以使得塑料芯能够从下定位圆弧面10的上侧落下,以降低落料难度和进一步提高落料效率。

44.具体地,翻转驱动机构3包括驱动摆臂30,驱动摆臂30的一端具有摆动中心定位孔31,驱动摆臂30的另一端和上翻转悬空模2固定连接,以及连接于驱动摆臂30中部的升降驱动器32。升降驱动器32为气缸或者油缸。摆动中心定位孔31利用旋转轴固定在设备机架上,即,驱动摆臂30的旋转点始终在摆动中心定位孔31。

45.驱动摆臂30呈l形,驱动摆臂30的长段一端连接上翻转悬空模2,两者的连接采用螺栓方式。摆动中心定位孔31设于驱动摆臂30的短段,而升降驱动器32连接于长段的中部,两者连接采用铰接。

46.如图1-图2所示,限位机构4固定在上翻转悬空模2上并且与倾斜空间21的上侧口接触,从而可以防止上定位圆弧面20的自由端径向向内收缩。限位机构4其阻挡在倾斜空间21的上侧口,其提供了一个阻挡力,以防止下定位圆弧面10自由端的收缩而导致半径不等于塑料芯半径导致塑料芯被夹伤,甚迫使塑料芯径向形变。即,本实施例的这种结构其可以使得下定位圆弧面10半径稳定以及确保最终的夹持面的吻合度。

47.检测组件5设于上翻转悬空模2上,当上翻转悬空模2扣合于下承载模1上后所述检测组件5与塑料芯a外圆周面接触。检测组件5为接触式的接触方式,以检测是否有塑料芯落料,确保后续生产的持续进行。

48.侧向扣合自锁机构设于上翻转悬空模2位于倾斜空间21的一侧和下承载模1之间。具体地,本实施例的侧向扣合自锁机构包括锁止扣22,设于下承载模1位于下定位圆弧面10一端的上凸块11,所述上翻转悬空模2底部通过连接臂24连接有位于倾斜空间21下倾斜壁的所述锁止扣22,并且上翻转悬空模2的底面和锁止扣22形成直角,所述锁止扣22扣于上凸块11的内立面并且上翻转悬空模2的底面和上凸块11的顶面吻合。

49.利用锁止扣22和直角,以及上凸块11的协同作用,可以实现翻转后的自锁,以去掉其余的锁紧,这种方式其可以大幅提高生产效率,同时,还可以满足检测的锁紧要求。

50.其次,凹凸配合机构设于上翻转悬空模2远离倾斜空间21的一侧和和下承载模1之间。进一步地,该凹凸配合机构包括设于下定位圆弧面10另一端的上凸部12,在上翻转悬空模2的底部设有上凹槽23,所述的上凸部12和上凹槽23凹凸匹配。

51.凹凸配合机构和侧向扣合自锁机构以圆形空间的轴心线呈相对分布,使得塑料芯能够被抱紧。

52.具体地,本实施例的限位机构4包括设置在上翻转悬空模2顶部的限位防护壳40,在限位防护壳40的底部连接有向下延长的限位臂41,限位臂41伸入至倾斜空间21的上侧内部并且限位臂41的抵顶面抵顶于倾斜空间21的上倾斜壁。在倾斜空间21的上倾斜壁具有圆弧凸面210,所述限位臂41的抵顶面和圆弧凸面210呈相切分布。

53.利用限位臂41提供了一个阻挡力,其可以阻挡下定位圆弧面10的自由端径向收缩形变。

54.相切的方式,其可以利于限位臂41的下伸入组装。

55.具体地,如图1-图2所示,本实施例的检测组件5位于所述限位防护壳40中,在限位防护壳40的顶部设有与外界连通的贯通孔42,以形成对检测组件5防护。进一步地,该检测组件5包括弹簧检测杆50,固定于上翻转悬空模2顶部的固定块51,以及设于上翻转悬空模2上的阶梯通孔52,弹簧检测杆50的上端贯穿固定块51的定位孔,并且弹簧检测杆50向下贯穿阶梯通孔52与塑料芯a的外圆周面接触,在弹簧检测杆50上套设有弹簧53,弹簧53的下端作用于弹簧检测杆50的凸肩54上,弹簧53的上端作用在固定块51下表面。

56.弹簧检测杆50的下端具有圆弧接触凸面,以防止接触塑料芯从而损伤塑料芯。

57.阶梯通孔52的下孔口位于上定位圆弧面20的弧顶,以利于弹簧检测杆50的安装及复位。

58.阶梯通孔52的设计其可以防止弹簧检测杆50向下脱离阶梯通孔52,以及在阶梯通孔52的上部设有上限位套,弹簧53的上端作用在上限位套,以使得弹簧53能够被稳定限位。

59.在限位防护壳40内设有感应器43,弹簧检测杆50的上端在弹簧的作用下去接触感应器43,当两者接触时则说明是有塑料芯a,反之则判断为无落料的现象。

60.在本实施例中,落料状态时,首先是翻转驱动机构3驱动上翻转悬空模2顺时针翻转至下承载模1的上方以外位置,此时下定位圆弧面10上方无遮挡则可以无干涉落料。

61.然后翻转驱动机构3驱动上翻转悬空模2逆时针翻转到位,此时上翻转悬空模2的上定位圆弧面20则抱住塑料芯的外圆周上侧面(局部),利用侧向扣合自锁机构和凹凸配合

机构实现上翻转悬空模2与下承载模1的锁紧。

62.弹簧检测杆50的下端与塑料芯的外圆周面顶部接触,此时弹簧被压缩,而弹簧检测杆50则向上运动与感应器接触,感应器接收到有料信号后则传送有料信号给设备控制终端,以确保后续在绕线胶带前确保塑料芯的有料状态。

63.实施例二

64.本实施例的工作原理和结构与实施例一基本相同,不同的结构在于:凹凸配合机构为实施例一相反的结构。

65.实施例三

66.本实施例提供了一种文具分条机,具有实施例一或实施例二的文具分条机的塑料芯检测装置。

67.实施例四

68.如图4所述,基于实施例一的基础,在本实施例的连接臂24上设有位于限位臂41外立面的抵顶驱动机构。具体地,该抵顶驱动机构包括固定在连接臂24上的固定块25,在固定块25上穿设有若干与固定块25螺纹连接的驱动螺栓26,驱动螺栓26的螺纹端抵顶于限位臂41的外立面,在驱动螺栓26的帽端和固定块25之间设有放松垫片或者弹簧件。

69.抵顶驱动机构的设计其可以推动连接臂24始终抵顶于圆弧凸面210,确保连接臂24的限制阻力。

70.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1