一种复合型无纺布生产线的跑偏预警装置的制作方法

1.本发明涉及无纺布生产技术领域,更具体地说,涉及一种复合型无纺布生产线的跑偏预警装置。

背景技术:

2.传统的无纺布生产设备,在无纺布跑偏时,不能进行预警,需要工人一直紧盯着生产设备,费时费力,发生跑偏现象时,如不及时处理,会造成大量的损失。

3.针对上述问题,关于传统的无纺布生产设备在无纺布跑偏时不能进行预警的技术问题而言,经过大量的检索,查询到专利号为cn202021655712.4的一种无纺布生产用跑偏预警装置,包括预警装置本体,预警装置本体内侧表面固定设有若干个滑动杆,滑动杆表面滑动设有位移块,位移块内侧设有滑动槽,滑动槽内部下端设有弹簧,弹簧表面固定设有滑动块,滑动块上端表面固定设有固定支撑杆,由于位移块两侧表面均固定设有电磁铁,且预警装置本体内侧表面也固定设有电磁铁,且相对应的两个电磁铁磁极相同设置,能够使相邻的位移块避免过度位移,导致无纺布脱离导线轮,一旦无纺布脱离导线轮则弹簧会顶住滑动块顶住按压开关,启动蜂鸣器报警,提醒使用者,蓄电池进行供电,结构科学合理,使用安全方便,为人们提供了很大的帮助。

4.但是该专利所提供的技术方案对于预警装置本体内侧不具备防尘功能,当在复合型无纺布按压于导线轮表面传动过程中,无纺布表面的布屑灰尘会散落于预警装置本体内堆积,若未能及时对该灰尘进行收集处理,就会阻碍位移块于滑动杆上的正常滑动,进而产生影响蜂鸣器正常报警的技术问题。

技术实现要素:

5.本发明旨在于解决上述背景技术提出的技术问题,提供一种复合型无纺布生产线的跑偏预警装置。

6.为实现上述目的,本发明提供如下技术方案:一种复合型无纺布生产线的跑偏预警装置,包括:

7.预警装置本体,所述预警装置本体的前侧外表面下端中部位置固定安装有蜂鸣器,所述预警装置本体的前后内侧之间下端左右两部位置固定安装有滑动杆,所述滑动杆的外表面前后两端位置滑动安装有滑动块,所述滑动块的中央位置嵌装有电磁铁,所述滑动块的顶端中央位置呈上下竖直方向活动安装有2个支撑杆,所述2个支撑杆内侧顶端之间位置旋转安装有导线轮;

8.防尘组件,所述预警装置本体的前后内侧中端位置呈左右水平方向相邻分列固定安装有若干个可以防止灰尘掉落堆积的防尘组件,所述防尘组件包括有:上壳、中壳、下壳、隔板、可以将灰尘导入收集的导尘组件和可以对灰尘进行吸收的吸尘组件;

9.所述预警装置本体的前后内侧中端位置呈左右水平方向相邻分列固定安装有若干个上壳,所述上壳的外观在一个纵截面上呈内部中空、前后封闭、底向下凸的半圆弧条形

状,所述上壳的纵侧外表面固定安装于所述预警装置本体的前后内侧中端表面,所述上壳的左右两端上部位置均开设有上下贯穿的开槽,所述上壳的底端中部位置开设有上下贯穿的进口;

10.所述上壳的底端中部位置贯穿固定安装有中壳,所述中壳的外观在一个纵截面上呈内部中空、上下贯穿、前后封闭、左右竖直的短平行直板形状,所述中壳的顶底两端分别开设有上下贯穿的入口和出口,所述中壳的顶端入口与所述上壳的底端进口相互吻合对接;

11.所述中壳的底端位置贯穿固定安装有下壳;

12.所述上壳的内部顶至下端中部之间位置固定安装有隔板,所述隔板的外观在一个纵截面上呈上下竖直的短直板形状,所述隔板的顶端与所述上壳的顶端持平,所述隔板的底端与所述上壳的底端进口之间存有间隔;

13.所述上壳的内部左右两端位置均活动安装有导尘组件;

14.所述上壳与所述下壳的外部左右两端上下之间位置均活动安装有吸尘组件。

15.进一步的优选方案:所述下壳的外观在一个纵截面上呈内部中空、前后封闭、顶向上凸的逆时针旋转90

°

的字母“d”形状,所述下壳的顶端中部位置开设有上下贯穿的进口,所述下壳的顶端进口与所述中壳的底端出口相互吻合对接,所述下壳的左右长度等于所述上壳的左右长度。

16.进一步的优选方案:所述导尘组件包括有:

17.转轴,所述上壳的内部左右两端顶部位置呈前后水平方向旋转安装有转轴,所述转轴的前后两端旋转安装于所述上壳的前后内壁左右两端底部位置,所述转轴的顶端同所述上壳的顶端持平;

18.导尘板,所述转轴的一侧外表面环绕固定安装有导尘板,所述导尘板在正常情况下处于水平静止平衡状态,所述导尘板的尾侧外表面在正常情况下静止贴合于所述隔板的左右两端顶侧外表面。

19.进一步的优选方案:所述导尘组件还包括有:

20.限位板,所述导尘板的底侧外表面中端位置斜向固定安装有限位板,所述限位板的外观在一个纵截面上呈短弧条形状。

21.进一步的优选方案:所述导尘组件还包括有:

22.固定板,所述上壳的内部左右两端位置均斜向固定安装有固定板,所述固定板的外观在一个纵截面上呈长弧条形状,所述固定板的上下长度大于所述限位板的上下长度,所述固定板的底端位于所述上壳的左右通槽内中偏下端位置,所述限位板靠近所述隔板的一侧外表面可于所述固定板的内壁表面上下滑动,所述固定板的顶侧外表面在正常情况下同所述限位板的底侧外表面持平,所述固定板的顶侧外表面在正常情况下同所述导尘板的底侧外表面之间存有距离。

23.进一步的优选方案:所述导尘组件还包括有:

24.气囊,所述上壳的左右内壁顶端表面、所述导尘板的底侧靠近所述上壳左右内壁的一端外表面同所述限位板远离所述隔板的一侧内表面之间位置嵌装有气囊,所述气囊的底端在正常情况下位于所述上壳的开槽上端位置,所述气囊的一侧下端外表面与所述固定板的内壁表面活动贴合。

25.进一步的优选方案:所述吸尘组件包括有:

26.挡板,所述上壳的底侧外表面左右两端顶部至所述下壳的顶侧外表面左右两端底部之间位置均固定安装有挡板,所述挡板的外观呈上下竖直的长直板形状,所述挡板的内壁同所述上壳的外表面一端、所述中壳的一侧外表面及所述下壳的外表面一端之前位置共同组合成一个内部中空、前后封闭的储料槽,所述储料槽的外观在一个纵截面上呈一侧竖直、旋转90

°

的“几”字形状,所述储料槽的内部底端位置预装有清水,所述清水的预装份量为所述储料槽内部容积的1/2,所述清水的预装份量的最高水位线与所述中壳的上下高度的1/2持平。

27.进一步的优选方案:所述吸尘组件还包括有:

28.导料槽,所述储料槽的内部靠近所述挡板内壁一端位置固定安装有导料槽,所述导料槽的外观在一个纵截面上呈内部中空、上下贯穿、前后封闭、左右竖直的长平行直板形状,所述导料槽的顶侧外表面一端同所述固定板的底侧外表面固定连接,所述导料槽的顶端出口贯穿至所述上壳的通槽底端位置,所述导料槽的底端入口靠近所述下壳的左右两侧外表面中偏下端位置且二者之间存有间隔。

29.进一步的优选方案:所述吸尘组件还包括有:

30.上滑板,所述导料槽靠近所述挡板内壁的一侧外表面顶端同所述挡板的内壁顶端之间位置呈上下竖直方向滑动安装有上滑板,所述上滑板的顶侧外表面同气囊的底侧外表面固定贴合,所述上滑板在正常情况下位于所述导料槽一侧外表面顶端位置。

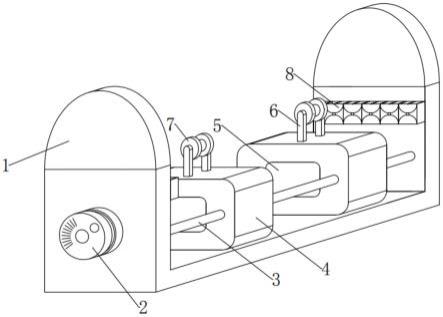

31.进一步的优选方案:所述吸尘组件还包括有:

32.直板,所述上滑板的底侧外表面中端位置固定安装有直板,所述直板的底侧外表面固定安装有下滑板,所述下滑板与所述上滑板的外观相同,所述下滑板、直板及上滑板的材质均为塑料,所述下滑板的左右两侧外表面可成上下竖直方向滑动于所述导料槽靠近所述挡板内壁的一侧外表面同所述挡板的内壁之间位置,所述下滑板的底侧外表面在正常情况下同所述挡板的中端位置水平面持平。

33.有益效果:

34.1.该种复合型无纺布生产线的跑偏预警装置,通过设置有防尘组件,利用杠杆和负压原理,当在复合型无纺布按压于导线轮表面传动过程中,无纺布表面的布屑灰尘首先会经预警装置本体的内侧向下落入防尘组件的上壳顶端开口区域,被上壳内的防尘组件的导尘组件所暂时堆积收集,在杠杆原理的作用下,使导尘组件发生活动,进而将该灰尘向下卸至上壳内;同时,在负压原理的作用下,导尘组件会发生活动,进而带动上壳与防尘组件的下壳之间的防尘组件的吸尘组件发生活动,将吸尘组件内预装的吸尘物料导出至上壳内,对该卸下的灰尘进行吸收,二者最终经防尘组件的中壳共同落于下壳内被统一收集;待卸尘结束后,在负压原理的作用下,导尘组件又会发生反向形变活动,封闭上壳的进口,以防止下壳内收集的灰尘发生外溢;如此在多个防尘组件的连续共同配合作用下,可以防止灰尘掉落堆积;

35.2.该种复合型无纺布生产线的跑偏预警装置,通过设置有导尘组件,利用杠杆和负压原理,当预警装置本体的内侧未落下灰尘时,导尘组件的导尘板处于水平静止平衡状态,其尾侧外表面静止贴合于防尘组件的隔板的左右两端顶侧外表面;导尘组件的固定板的顶侧外表面同导尘组件的限位板的底侧外表面持平,其顶侧外表面同导尘板的底侧外表

面之间存有距离;导尘组件的气囊处于自然膨胀未变形状态,其底端位于上壳的开槽上端位置;但当预警装置本体的内侧落下灰尘时,会逐渐打破这种状态,即如上述般在灰尘落入顶端开口区域时,该灰尘是陆续被导尘板的顶侧所堆积收集,并逐渐赋予导尘板向下的压力,在杠杆原理的作用下,逐渐使导尘板向下发生转动,以同隔板之间产生间隔,将灰尘将此间隔卸下至上壳内;同时,在负压原理的作用下,使气囊发生变形,将其下端部分挤出上壳的开槽外,以便在后续触发吸尘组件发生活动导出吸尘物料吸尘;待卸尘结束后,在负压原理的作用下,气囊发生反向活动恢复形变,并向上继续支撑导尘板发生反向转动,防止其下导入收集的灰尘外溢;如此以实现对灰尘导入收集,便于防尘;

36.3.该种复合型无纺布生产线的跑偏预警装置,通过设置有吸尘组件,利用负压原理,当预警装置本体的内侧未落下灰尘时,吸尘组件的挡板与上壳、中壳及下壳形成的储料槽内预装的成分为清水的吸尘物料未被导出;吸尘组件的导料槽内部上端区域为干燥状态;吸尘组件的上滑板位于导料槽一侧外表面顶端位置;吸尘组件的下滑板的底侧外表面同挡板的中端位置水平面持平;但当预警装置本体的内侧落下灰尘时,会逐渐打破这种状态,即如上述般在气囊的下端部分被挤出上壳的开槽外时,气囊的底侧会推动上滑板于挡板与导料槽之间向下滑动,在负压原理的作用下,上滑板通过吸尘组件的直板将下滑板向下挤入清水中,将清水经导料槽自下而上导出至上壳内,以对先前导尘板卸下的灰尘进行吸收,并二者共同经中壳落于下壳内被统一收集;如此以实现对灰尘进行吸收,便与防尘;

37.4.综上所述,该种复合型无纺布生产线的跑偏预警装置,通过防尘组件、导尘组件和吸尘组件等的共同配合作用,可以使预警装置本体内侧具备防尘功能,当在复合型无纺布按压于导线轮表面传动过程中,无纺布表面的布屑灰尘不会散落于预警装置本体内堆积,能及时对该灰尘进行收集处理,保证位移块于滑动杆上的正常滑动和蜂鸣器正常报警。

附图说明

38.图1为本发明的整体结构示意图;

39.图2为本发明的防尘组件的立体剖视结构示意图;

40.图3为本发明的图2中a处放大结构示意图;

41.图4为本发明的图2中b处放大结构示意图;

42.图5为本发明的图2中c处放大结构示意图;

43.图6为本发明的导尘组件与吸尘组件处于活动状态时的防尘组件立体剖视结构示意图;

44.图7为本发明的防尘组件的立体剖视爆炸图;

45.图1-7中:1-预警装置本体;2-蜂鸣器;3-滑动杆;4-滑动块;5-电磁铁;6-支撑杆;7-导线轮;8-防尘组件;9-上壳;10-中壳;11-下壳;12-隔板;13-导尘组件;14-吸尘组件;15-转轴;16-导尘板;17-限位板;18-固定板;19-气囊;20-挡板;21-导料槽;22-上滑板;23-直板;24-下滑板。

具体实施方式

46.下面将结合本发明实施例中的附图1-图7,对本发明实施例中的技术方案进行清楚、完整地描述。

47.实施例1

48.请参阅图1-2,本发明实施例中,一种复合型无纺布生产线的跑偏预警装置,包括:

49.预警装置本体1,预警装置本体1的前侧外表面下端中部位置固定安装有蜂鸣器2,预警装置本体1的前后内侧之间下端左右两部位置固定安装有滑动杆3,滑动杆3的外表面前后两端位置滑动安装有滑动块4,滑动块4的中央位置嵌装有电磁铁5,滑动块4的顶端中央位置呈上下竖直方向活动安装有2个支撑杆6,2个支撑杆6内侧顶端之间位置旋转安装有导线轮7;

50.防尘组件8,预警装置本体1的前后内侧中端位置呈左右水平方向相邻分列固定安装有若干个可以防止灰尘掉落堆积的防尘组件8,防尘组件8包括有:上壳9、中壳10、下壳11、隔板12、可以将灰尘导入收集的导尘组件13和可以对灰尘进行吸收的吸尘组件14;

51.此处的防尘组件8,是为便于将自导线轮7上传动的复合型无纺布于预警装置本体1内侧落下的灰尘可经上壳9和中壳10落入下壳11内收集,其中通过导尘组件13的引导、吸尘组件14的活动,在灰尘被导入下壳11内的过程中将吸尘物料一并引至下壳11内,对导入的灰尘进行吸收;

52.预警装置本体1的前后内侧中端位置呈左右水平方向相邻分列固定安装有若干个上壳9,上壳9的外观在一个纵截面上呈内部中空、前后封闭、底向下凸的半圆弧条形状,上壳9的纵侧外表面固定安装于预警装置本体1的前后内侧中端表面,上壳9的左右两端上部位置均开设有上下贯穿的开槽,上壳9的底端中部位置开设有上下贯穿的进口;

53.此处的上壳9且外观在一个纵截面上设为内部中空、前后封闭、底向下凸的半圆弧条形状,是为便于利用其顶端的开口承接掉下的灰尘,同时装纳导尘组件13,便于在将灰尘引导收集的同时还能及时触发吸尘组件14释放出吸尘物料吸尘;

54.上壳9的底端中部位置贯穿固定安装有中壳10,中壳10的外观在一个纵截面上呈内部中空、上下贯穿、前后封闭、左右竖直的短平行直板形状,中壳10的顶底两端分别开设有上下贯穿的入口和出口,中壳10的顶端入口与上壳9的底端进口相互吻合对接;

55.此处的中壳10且外观在一个纵截面上设为内部中空、上下贯穿、前后封闭、左右竖直的短平行直板形状,是为便于提供给上壳9与下壳11相互贯穿连通的渠道,将灰尘和吸尘物料经此中壳10自上而下导入下壳11内收集;

56.中壳10的底端位置贯穿固定安装有下壳11;

57.上壳9的内部顶至下端中部之间位置固定安装有隔板12,隔板12的外观在一个纵截面上呈上下竖直的短直板形状,隔板12的顶端与上壳9的顶端持平,隔板12的底端与上壳9的底端进口之间存有间隔;

58.此处的隔板12,是为将上壳9内的空腔一分为二,分别装纳导尘组件13,在灰尘落入上壳9的左右区域时,可同时触发灰尘导入收集,以提高对灰尘导入收集的效率;

59.上壳9的内部左右两端位置均活动安装有导尘组件13;

60.此处的导尘组件13,是为便于利用杠杆和负压原理,在灰尘落于上壳9顶端左右两块区域时,使导尘组件13发生活动和形变,将灰尘向下导入下壳11内收集的同时触发吸尘组件14释放出吸尘物料吸尘;

61.上壳9与下壳11的外部左右两端上下之间位置均活动安装有吸尘组件14;

62.此处的吸尘组件14,是为便于利用负压原理,在导尘组件13发生形变的过程中,使

吸尘组件14发生活动,将其内预装的吸尘物料自下而上导入上壳9内,并将同时卸下的灰尘进行吸收并最终落于下壳11内收集。

63.本发明实施例中,下壳11的外观在一个纵截面上呈内部中空、前后封闭、顶向上凸的逆时针旋转90

°

的字母“d”形状,下壳11的顶端中部位置开设有上下贯穿的进口,下壳11的顶端进口与中壳10的底端出口相互吻合对接,下壳11的左右长度等于上壳9的左右长度;

64.此处的下壳11且外观在一个纵截面上设为内部中空、前后封闭、顶向上凸的逆时针旋转90

°

的字母“d”形状,是为便于与上壳9配合装纳吸尘组件14,在导尘组件13和吸尘组件14发生活动的过程中,将导下的灰尘及导出的吸尘物料共同于下壳11内部收集。

65.该种复合型无纺布生产线的跑偏预警装置,通过设置有防尘组件8,利用杠杆和负压原理,当在复合型无纺布按压于导线轮7表面传动过程中,无纺布表面的布屑灰尘首先会经预警装置本体1的内侧向下落入防尘组件8的上壳9顶端开口区域,被上壳9内的防尘组件8的导尘组件13所暂时堆积收集,在杠杆原理的作用下,使导尘组件13发生活动,进而将该灰尘向下卸至上壳9内;同时,在负压原理的作用下,导尘组件13会发生活动,进而带动上壳9与防尘组件8的下壳11之间的防尘组件8的吸尘组件14发生活动,将吸尘组件14内预装的吸尘物料导出至上壳9内,对该卸下的灰尘进行吸收,二者最终经防尘组件8的中壳10共同落于下壳11内被统一收集;待卸尘结束后,在负压原理的作用下,导尘组件13又会发生反向形变活动,封闭上壳9的进口,以防止下壳11内收集的灰尘发生外溢;如此在多个防尘组件8的连续共同配合作用下,可以防止灰尘掉落堆积。

66.实施例2

67.请参阅图2-4和图6-7,本发明实施例相对于实施例1,其区别之处在于:导尘组件13包括有:

68.转轴15,上壳9的内部左右两端顶部位置呈前后水平方向旋转安装有转轴15,转轴15的前后两端旋转安装于上壳9的前后内壁左右两端底部位置,转轴15的顶端同上壳9的顶端持平;

69.导尘板16,转轴15的一侧外表面环绕固定安装有导尘板16,导尘板16在正常情况下处于水平静止平衡状态,导尘板16的尾侧外表面在正常情况下静止贴合于隔板12的左右两端顶侧外表面;

70.此处的导尘板16,是为便于利用杠杆原理,在灰尘落于导尘板16上时,受重发生向下的转动,以将灰尘导入下壳11内,并同时触发气囊19发生形变。

71.本发明实施例中,导尘组件13还包括有:

72.限位板17,导尘板16的底侧外表面中端位置斜向固定安装有限位板17,限位板17的外观在一个纵截面上呈短弧条形状;

73.此处的限位板17且外观在一个纵截面上设为短弧条形状,是为便于在导尘板16向下转动卸尘的过程中,能对气囊19的上端进行限位,保证气囊19的下端部分顺利向下挤出上壳9的开槽外。

74.本发明实施例中,导尘组件13还包括有:

75.固定板18,上壳9的内部左右两端位置均斜向固定安装有固定板18,固定板18的外观在一个纵截面上呈长弧条形状,固定板18的上下长度大于限位板17的上下长度,固定板18的底端位于上壳9的左右通槽内中偏下端位置,限位板17靠近隔板12的一侧外表面可于

固定板18的内壁表面上下滑动,固定板18的顶侧外表面在正常情况下同限位板17的底侧外表面持平,固定板18的顶侧外表面在正常情况下同导尘板16的底侧外表面之间存有距离;

76.此处的固定板18且外观在一个纵截面上设为长弧条形状,是为便于提供给限位板17在受导尘板16向下转动时滑动的轨道外,还能与限位板17共同对气囊19进行限位,使气囊19的下端部分顺利挤出上壳9的开槽外。

77.本发明实施例中,导尘组件13还包括有:

78.气囊19,上壳9的左右内壁顶端表面、导尘板13的底侧靠近上壳9左右内壁的一端外表面同限位板17远离隔板12的一侧内表面之间位置嵌装有气囊19,气囊19的底端在正常情况下位于上壳9的开槽上端位置,气囊19的一侧下端外表面与固定板18的内壁表面活动贴合;

79.此处的气囊19,是为便于利用负压原理,在导尘板16承重向下转动卸尘的过程中,使气囊19的下端部分挤出上壳9的开槽,以顺利在后续连带触发吸尘组件14发生活动而导出吸尘物料。

80.该种复合型无纺布生产线的跑偏预警装置,通过设置有导尘组件13,利用杠杆和负压原理,当预警装置本体1的内侧未落下灰尘时,导尘组件13的导尘板16处于水平静止平衡状态,其尾侧外表面静止贴合于防尘组件8的隔板12的左右两端顶侧外表面;导尘组件13的固定板18的顶侧外表面同导尘组件13的限位板17的底侧外表面持平,其顶侧外表面同导尘板16的底侧外表面之间存有距离;导尘组件13的气囊19处于自然膨胀未变形状态,其底端位于上壳9的开槽上端位置;但当预警装置本体1的内侧落下灰尘时,会逐渐打破这种状态,即如上述般在灰尘落入顶端开口区域时,该灰尘是陆续被导尘板16的顶侧所堆积收集,并逐渐赋予导尘板16向下的压力,在杠杆原理的作用下,逐渐使导尘板16向下发生转动,以同隔板12之间产生间隔,将灰尘将此间隔卸下至上壳9内;同时,在负压原理的作用下,使气囊19发生变形,将其下端部分挤出上壳9的开槽外,以便在后续触发吸尘组件14发生活动导出吸尘物料吸尘;待卸尘结束后,在负压原理的作用下,气囊19发生反向活动恢复形变,并向上继续支撑导尘板16发生反向转动,防止其下导入收集的灰尘外溢;如此以实现对灰尘导入收集,便于防尘。

81.实施例3

82.请参阅图2和图5-7,本发明实施例相对于实施例1,其区别之处在于:吸尘组件14包括有:

83.挡板20,上壳9的底侧外表面左右两端顶部至下壳11的顶侧外表面左右两端底部之间位置均固定安装有挡板20,挡板20的外观呈上下竖直的长直板形状,挡板20的内壁同上壳9的外表面一端、中壳10的一侧外表面及下壳11的外表面一端之前位置共同组合成一个内部中空、前后封闭的储料槽,储料槽的外观在一个纵截面上呈一侧竖直、旋转90

°

的“几”字形状,储料槽的内部底端位置预装有清水,清水的预装份量为储料槽内部容积的1/2,清水的预装份量的最高水位线与中壳10的上下高度的1/2持平;

84.此处的外观设为上下竖直的长直板形状的挡板20及储料槽,是为便于与上壳9、中壳10及下壳11之间共同盛装成分为清水的吸尘物料和装纳其余吸尘组件14,在气囊19下端部分挤出上壳9的开槽时,可带动上滑板22、直板23及下滑板24自上而下滑动将清水经导料槽21自下而上导出,对导尘板16卸下的灰尘进行吸收。

85.本发明实施例中,吸尘组件14还包括有:

86.导料槽21,储料槽的内部靠近挡板20内壁一端位置固定安装有导料槽21,导料槽21的外观在一个纵截面上呈内部中空、上下贯穿、前后封闭、左右竖直的长平行直板形状,导料槽21的顶侧外表面一端同固定板18的底侧外表面固定连接,导料槽21的顶端出口贯穿至上壳9的通槽底端位置,导料槽21的底端入口靠近下壳11的左右两侧外表面中偏下端位置且二者之间存有间隔;

87.此处的导料槽21且外观在一个纵截面上设为内部中空、上下贯穿、前后封闭、左右竖直的长平行直板形状,是为便于提供给储料槽内清水导出的渠道,在下滑板24向下对清水进行挤压时,将清水经此导料槽21向上导出。

88.本发明实施例中,吸尘组件14还包括有:

89.上滑板22,导料槽21靠近挡板20内壁的一侧外表面顶端同挡板20的内壁顶端之间位置呈上下竖直方向滑动安装有上滑板22,上滑板22的顶侧外表面同气囊19的底侧外表面固定贴合,上滑板22在正常情况下位于导料槽21一侧外表面顶端位置;

90.此处的上滑板22,是为便于利用负压原理,在受到气囊19下端部分的挤压推动时,通过直板23带动下滑板24向下滑动,将其下的清水经导料槽21挤出吸尘。

91.本发明实施例中,吸尘组件14还包括有:

92.直板23,上滑板22的底侧外表面中端位置固定安装有直板23,直板23的底侧外表面固定安装有下滑板24,下滑板24与上滑板22的外观相同,下滑板24、直板23及上滑板22的材质均为塑料,下滑板24的左右两侧外表面可成上下竖直方向滑动于导料槽21靠近挡板20内壁的一侧外表面同挡板20的内壁之间位置,下滑板24的底侧外表面在正常情况下同挡板20的中端位置水平面持平;

93.此处的直板23及下滑板24,是为便于利用负压原理,当上滑板22向下沿导料槽21与挡板20之间滑动时,下滑板24、直板23及上滑板22三者组合成活塞,共同配合下可将清水经导料槽21向上挤出。

94.该种复合型无纺布生产线的跑偏预警装置,通过设置有吸尘组件14,利用负压原理,当预警装置本体1的内侧未落下灰尘时,吸尘组件14的挡板20与上壳9、中壳10及下壳11形成的储料槽内预装的成分为清水的吸尘物料未被导出;吸尘组件14的导料槽21内部上端区域为干燥状态;吸尘组件14的上滑板22位于导料槽21一侧外表面顶端位置;吸尘组件14的下滑板24的底侧外表面同挡板20的中端位置水平面持平;但当预警装置本体1的内侧落下灰尘时,会逐渐打破这种状态,即如上述般在气囊19的下端部分被挤出上壳9的开槽外时,气囊19的底侧会推动上滑板22于挡板20与导料槽21之间向下滑动,在负压原理的作用下,上滑板22通过吸尘组件14的直板23将下滑板24向下挤入清水中,将清水经导料槽21自下而上导出至上壳9内,以对先前导尘板16卸下的灰尘进行吸收,并二者共同经中壳10落于下壳11内被统一收集;如此以实现对灰尘进行吸收,便与防尘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1